基于ANSYS的智能换电小车底盘结构静态分析

杨 勤 ,赵慧亮,赵冠浩 ,闫爱政,罗盛照

(1.贵州大学机械工程学院,贵州 贵阳 550003;2.贵阳普天物流技术股份有限公司,贵州 贵阳550008)

随着汽车产业的高速发展,电动汽车以其能量转换效率高、舒适清洁、噪声低、环境友好等优点,成为汽车产业发展的潮流。电池快换系统通过对进站电动汽车进行整车电池的分箱更换,达到快速进站充电、快速出站运行的目的,有效解决了充电站面积有限和充电时间长等制约性问题和减小车辆充电时间及电动汽车在场站内的滞留现象,同时可利用夜间进行电池的集中充电,实现了电力负荷的“调峰填谷”,提高了电力设备的综合利用效率,获得了电动汽车厂家、电池企业和充换电运营商的普遍认可[1]。本文以智能换电小车底盘为研究对象,基于ANSYS有限元方法对其进行结构静态分析,在充分保证工作可靠性的前提下,实现小车底盘轻量化,进而为乘用车电池快换系统的整体设计提供借鉴参考,降低成本,提高系统经济效益[2]。

1 智能换电小车及底盘介绍

1.1 智能换电小车

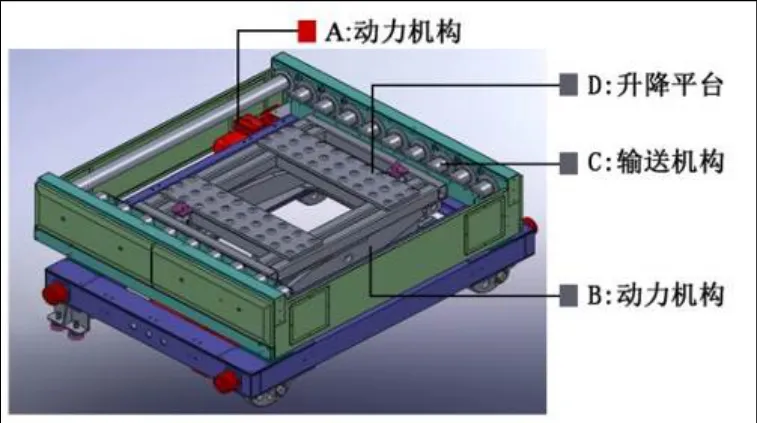

智能电池快换车是乘用车电池快换系统中的关键设备,如图1所示,用于对电池的装卸和转运,其由动力机构(图1中A所示)、底盘、气动举升机构(图1中B所示)、位置检测装置、输送机构(图1中C所示)等构成。电机驱动的动力机构为小车一端两轮提供动力,速度由减速器进行调节,四个轮两侧的轨道下方均有定位轮,防止小车偏离轨道;气动举升机构由安装于底部的气压泵对气缸提供动力源,实现升降平台升降;位置检测装置通过位移传感器从沿着轨道安装的检测板上检测出具体的位置信息,并反馈到控制系统来对电机和气动控制阀进行适时控制;输送机构用于减少电池转移过程的摩擦。智能电池快换小车利用升降平台(图1中D所示)取下待冲电池,平台下移至输送滚柱下方,智能小车沿轨道行至垂直升降滚柱输送机接口处,电机驱动滚柱将电池移至滚柱输送线上,完成待冲电池卸下操作;满荷电池安装与此相反。

图1 智能电池快换车

1.2 智能换电小车底盘结构介绍

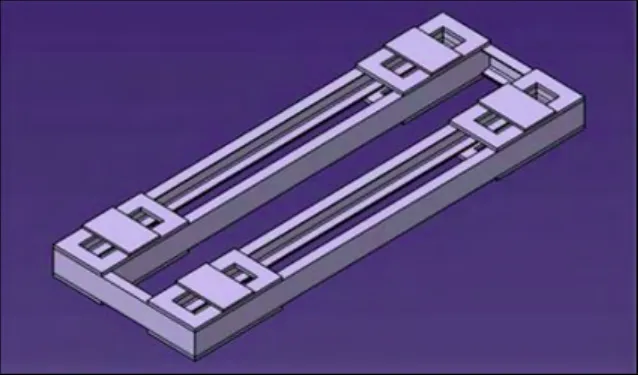

智能换电小车底盘主要是智能换电小车上部操作模块的支撑结构,如图2所示,其结构的强度影响整体模块的稳定性,底盘结构由热轧普通工字钢焊接而成,主要由对称主梁两组、侧梁两对、固定行动轮的固定板、上部结构安装板组成,小车底盘上安装驱动电机、减速器、传动轴组成,沿轨道匀速行驶,底盘结构是智能电池快换小车的承载部件,所以底盘的各个结构都有承载作用。行动轮固定板支撑整机的重量,上部结构安装板支撑和固定液压举升平台及滚柱输送平台的重量。

图2 智能换电小车底盘

2 智能换电小车底盘有限元静态分析

ANSYS 软件是当前应用较为成熟的有限元软件,主要包括3个部分[3]:

(1)前处理模块:提供强大的实体建模及网格划分工具,构造有限元模型;

(2)分析计算模块:包括结构分析(可进行线性、非线性和高度非线性分析)、流体动力学分析、电磁场分析、声场分析、压电分析以及多物理场的祸合分析,模拟多种物理介质的相互作用,具有灵敏度分析及优化分析能力;

(3)后处理模块:将计算结果以彩色等值线显示、梯度显示、矢量显示、粒子流迹显示、立体切片显示、透明及半透明显示(可看到结构内部)等图形方式显示出来,也可将计算结果以图表、曲线形式显示或输出。

2.1 ANSYS的静态分析过程

ANSYS workbench中对底盘进行静态学分析的分为以下8个步骤[4]:

(1)导入由CAD设计软件创建的实体几何模型;

(2)设置材料特性;

(3)对于组件定义接触区域(对装配体才需要);

(4)定义网格控制并划分网络;

(5)施加载荷和边界条件;

(6)设定求解结果参数。确定要解决那些物理量;

(7)对问题进行求解;

(8)进行结果评价和分析。

2.2 底盘结构模型简化

当导入 CAD 软件建立的几何模型含有复杂曲面时,还需要对几何模型进行修复,以保证能够成功地进行网格划分。另外,简化底盘模型之前分清主要承载结构体,受较小力的辅助结构体,以及没有力加载仅起到装饰作用的结构体。

本文从以下4个方面对底盘模型进行简化:

(1)对于与底盘结构相连接的结构,在相连接的接触面进行固定力的加载,减掉底盘底部的行动轮部分以减少网格划分的数量,保证计算的精确度;

(2)对于不会明显影响底盘整体刚度、强度的底部的轮轴座安装孔和顶部的液压举升平台连接孔给予特征简化,另外取消底盘上下支撑板上的圆角和倒角;

(3)取消底盘两头的缓冲垫安装板;

(4)由于底盘为热轧槽钢整体焊接结构,智能电池快换小车在沿轨道行驶过程中受力较均匀,底盘结构之间没有相互运动,在有限元分析过程不考虑焊缝的影响。底盘模型简化后如图3所示。

图3 简化后底盘模型

2.3 底盘模型导入

将通过CATIA三维软件建立的底盘结构简化模型,另存为.Stp格式,在ANSYS中可清晰地表达几何边界,实现数据无缝转换[5-6]。模型导入到DM环境下后,在材料库添加Q235的杨氏模量、泊松比、密度、极限强度等参数即可。底盘模型导入后,如图4所示。

图4 导入ANSYS底盘模型

2.4 底盘模型网格划分

底盘工字钢框架采用一体化建模,保证了具有焊缝衔接的工字钢之间的网格具有公共节点,根据工字钢焊接件网格类型为四面体和其它结构件的网格类型均为六面体,在ANSYS Workbench中对底盘模型采用自动划分的方法进行网格划分,调整网格单元尺寸(Element Size)数值为3mm,最终底盘装配件模型网格划分结果为:节点数为1500722,单元数为355783,模型网格划分情况,如图5所示。

图5 模型网格划分

2.5 底盘载荷及约束处理

在ANSYS Workbench中对底盘结构进行约束和加载,对于底盘在运动过程为匀速,可将底盘所受的力看作恒等静态载荷,对底盘的主要加载力来自电池自重、液压举升平台自重、滚柱输送机构自重及相应的辅助结构自重等,底盘外力的加载方向垂直向下,与行走轮对底盘的支撑轮形成一对作用力和反作用力。

其中,G电为电池总重量,约为300~600kg;G台液压举升平台结构重量,约为288.53kg;G滚为滚柱输送机构及支撑结构的重量,约为129.53kg;G其他为其他辅助结构的重量如电机、传动轴等,约为125kg;则重量总和为1143.06kg,为了增加结构强度和安全性,对底盘施加载荷增加到1500kg,即15000N。图6为底盘结构受力简图。

图6 底盘施加约束和载荷模型

对底盘底部行进轮支撑的面进行约束,对4个支撑平面进行固定约束(Fixed support),施加位置如图中蓝色标记A所指;对底盘上部的支撑面施加力约束(Force),采用坐标形式进行力的矢量加载,在Z轴负方向施加15000N的力,力的加载方向和位置如图中红色标记B所指;底盘其他位置受力较小或不受力,其载荷约束可以省去。

2.6 不同型号工字钢底盘结构静态分析

在ANSYS Workbench中将上述加载好的底盘模型插入等效应力云图(Equivalent Stress)和位移云图(Total Deformation)进行计算,得出底盘的最大及最小等效应力分部区域和底盘结构最大最小位移变形处,查出危险位置。

(1)14a型工字钢静态分析

14a型工字钢高h=140mm、厚度tw=8mm、宽度b=60mm,对14a型工字钢进行静态分析后,得到等效应力云图和位移云图的计算结果,从下图7可以看出,14a型工字钢最大等效应力为8.949MPa,最小等效应力为0.0003MPa,最大等效应力出现在底盘与液压举升平台的支撑板位置,最小等效应力分部位置在底盘横梁中心附近区域,大部分的应力强度均小于1.988MPa,不存在应力集中现象,而材料的屈服强度极限为235MPa,底盘不会因材料屈服而导致破坏;对受力点施加15000N验载荷后,最大变形点出现在加载点处,根据图中左侧颜色表示可以看出底盘的最大变形量为0.018mm,变形较小。

(2)12.6型工字钢静态分析

12.6 型工字钢高h=126mm、厚度tw=5.5mm、宽度b=53mm,对12.6型工字钢进行静态分析,得到等效应力云图和位移云图的计算结果,如图8所示,12.6型工字钢通过静态分析后最大等效应力为15.525MPa,最大变形为0.026mm,不存在应力集中现象,结构刚度满足材料的许用应力要求。

(3)10型工字钢静态分析

10型工字钢高h=100mm、厚度tw=5.3mm、宽度b=48mm,对10型工字钢进行静态分析,得到等效应力云图和位移云图的计算结果,从图9可以看出,10型工字钢最大等效应力为15.768MPa,最大变形为0.031mm,不存在应力集中现象,结构刚度满足材料的许用应力要求。

(4)8型工字钢静态分析

8型工字钢高h=80mm、厚度tw=5mm、宽度b=43mm,对8型工字钢进行静态分析,得到等效应力云图和总变形云图的计算结果,从图10可以看出,8型工字钢最大等效应力为15.115MPa,最大变形为0.023mm,不存在应力集中现象,结构刚度满足材料的许用应力要求。

图7 14a底盘结构等效应力云图和底盘总变形云图

图8 12.6型底盘等效应力云图和底盘总变形云图

图9 10型底盘结构等效应力云图和底盘总变形云图

(5)底盘结构强度校核

根据底盘等效应力云图可以得出底盘最大应力为σmax=8.9487MPa ,Q235的材料屈服强度为σS=235MPa ,根据实际情况取安全系数S=1.5~2.0,则许用应力值则底盘的最大应力小于许用应力值即σmax<σ=118MPa,底盘的最大应力满足强度要求;底盘其他位置的应力均小于1.998MPa,也远远小于材料的需用应力值,所以底盘结构采用的14a型工字钢可以进行尺寸改进以达到结构的轻量化目标,以降低材料成本。

3 基于ANSYS的智能换电小车底盘结构尺寸改进静态分析结果

为优选底盘结构,我们将14a型、12.6型、10型、8型工字钢底盘在等效应力、变形、重量进行对比,如表1所示。

表1 工字钢底盘等效应力、变形、重量对比

由于工字钢的高度、宽度、壁厚等尺寸均为国标,不同型号工字钢的结构尺寸为确定值,利用ANSYS软件分析后,通过上表可以看出4种型号工字钢的最大等效应力均在工字钢材料许用应力范围内,其中12.6型、10型、8型工字钢最大等效应力较为接近;4种工字钢的最大变形均较小,不作为结构改进的考虑因素;对于底盘结构的质量,根据 Q235的材料密度7.85x103kg/m3,可以计算出14a型、12.6型、10型、8型工字钢的质量,其中14a型和12.6型质量差为4.827kg,14a型和10型的质量差为73.689kg,14a型和8型质量差为78.516kg,从三组数据的质量差可以看出,在满足结构强度的前提下,10型和8型工字钢的结构对质量的减轻效果较大,而10型和8型的质量差仅为4.8kg,为了增加底盘上部的液压举升平台支撑板和下部行动轮安装板的安装尺寸,故选择工字钢宽度较大点的10型为底盘的结构钢,改良后的底盘质量比之前减轻了73.689kg,材料节省率为34.39%,同时10型工字钢通过静态学分析后满足结构强度要求,为智能电池快换小车的底盘模块节省了材料。

4 结论

本文以智能换电小车底盘为研究对象,基于ANSYS有限元方法进行结构静态学研究。研究表明该方法有利于下一步对系统的关键结构进行优化改进,从而使与关键结构相匹配的结构模块进行相应的尺寸优化,以达到其减轻结构重量,为进行系统整体提供借鉴和保障,实现降低系统开发成本的目的。

[1]Zhao Guanhao, Yang Qin, Yan Aizheng, Zhao Huiliang,Peng Min, Luo Shengzhao.Battery quick change system equipment of passenger cars and its application mode research [J].Applied Mechanics and Materials,1957: 220-223.

[2]杨永亮.基于有限元的车床床身结构优化[D].大连:大连理工大学, 2006: 24-25.

[3]浦广益.ANSYSWorkbench12基础教程与实例详解[M].北京: 中国水利水电出版社, 2011: 65-70.

[4]陆 山, 鲁冯杰.基于ANSYS的整体叶盘结构优化设计[J].航空动力学报, 2012, 27(6): 1218-1220.

[5]马 睿, 胡晓兵, 万晓东.基于ANSYS的小型机器人小臂的有限元静态分析[J].机械设计与制造,2012, (9): 4-5.

[6]杨 勤, 孙 传, 祝 雨.Pro/E与AutoCAD图形互转技术研究[J].机械设计与制造, 2011, (8):251-253.