基于MBD的飞机工装数字化定义与管理技术研究

祁海群,唐敦兵,王 强,康与云,刘佩惠,殷磊磊

(1.南京航空航天大学机电学院,江苏 南京 210016;2.成都飞机工业(集团)有限责任公司,四川 成都 610092)

基于模型定义(Model Based Definition, MBD)技术首先由波音公司提出,并在波音787的研制过程中得到全面应用,引起了飞机设计过程和制造模式的革命性变化。工程史上首次真正实现了三维数字化、无纸化协同设计制造,大大简化了产品设计和管理过程,缩短了产品研制周期。随着波音公司在全球供应商推广此项最新技术,MBD数字化设计与制造已成为航空制造业信息化的发展趋势[1-2]。

MBD技术是用集成的三维实体模型来准确、完整、规范、有效地表达产品定义信息的方法[3],产品的制造信息和设计信息都附着在三维综合化模型中[4]。MBD技术改变了传统的以工程图纸为主、三维实体模型为辅的设计制造方法,使三维综合化模型成为设计制造过程中的唯一依据,克服了工程图纸复用性低,可读性差,与数控环境格格不入等缺点[5],有效解决了设计制造一体化问题[6]。

目前,学者们对飞机产品和工艺的MBD的表示内容、定义方法及管理等多个方面进行了研究。文献[7]对飞机产品非几何信息的表达方法进行了详细介绍;文献[8]以工序MBD模型为基本单位,建立了面向工艺的MBD模型;文献[9]提出需标注有分类显示与隐藏的要求,并研究了同一平面内只表达同类标注信息的管理方法;文献[10]提出MBD模型成熟度概念,并指出其在基于并行协同的飞机研制一体化流程中的应用。文献[11]研究了MBD环境下产品的全生命周期管理方案,并有效指导了产品协同设计。

为迎接国际航空市场激烈的竞争与挑战,国内航空企业也正逐步使用MBD技术指导产品设计。但与国外发达航空企业相比,仍然存在较大差距,主要体现在MBD技术没有贯穿产品的全生命周期,工艺装备(以下简称工装)部门传统的以二维图纸为主的现状没有改变,已逐渐成为数字化设计制造的瓶颈。为了实现三维综合化模型在工装部门内得到全面应用,就必须研究工装MBD模型的定义与管理技术。若采用文献[7]飞机产品MBD定义方法,则表达信息量巨大,定义方法繁琐,工装部分需求信息缺失,如光学工具球点(Optical Tooling Points, OTP),增强坐标系(Enhance Reference System, ERS),工装申请单等信息,因而这种定义方法并不能满足工装部门的使用。若采用文献[9]的标注管理方法,则标注不灵活,操作麻烦。鉴于上述原因,本文对面向工装的MBD模型进行研究,并开发了一套基于MBD的工艺装备数字化定义与管理工具。

1 工装MBD模型定义

1.1 数学建模

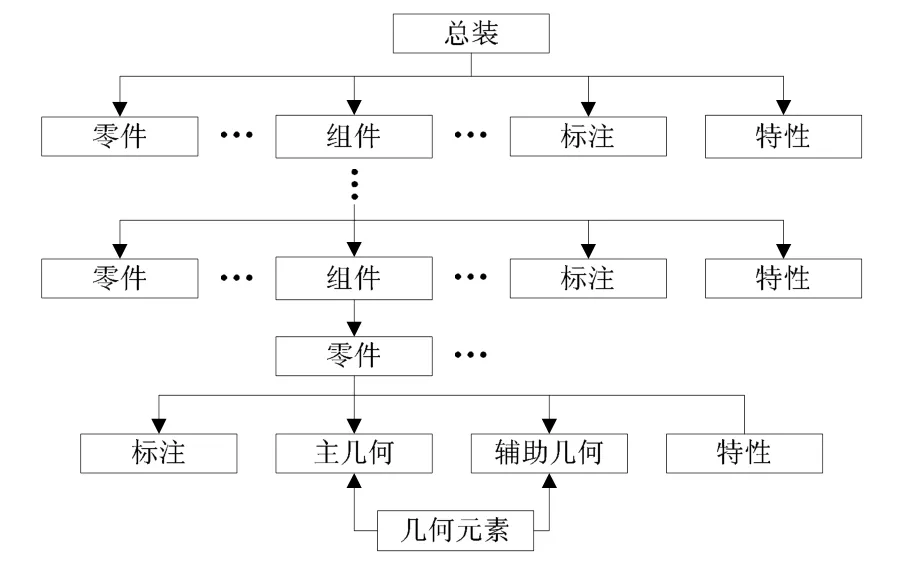

安装配单元分类,工装MBD模型可分为总装模型、组件模型和零件模型。总装模型用于保障飞机制造或装配的工艺精度;组件模型是总装模型中的各独立单元;零件模型是指导工装零件制造的唯一依据。参考ASME Y14.41[12]、GB/T 24734[13]等标准,工装MBD模型的组织结构,如图1所示。

图1 工装MBD模型组织结构图

由图1可知,无论总装模型、组件模型还是零件模型,均包含几何元素、标注和特性三部分,因此它们统一表示为公式(1):

式(1)中,Mt表示工装MBD模型,包括总装模型、组件模型和零件模型,其须满足上游产品、工艺MBD模型的设计要求;Gi表示模型几何元素;Aj表示模型表面的标注信息;Pk表示模型的特性信息。工装MBD模型的组成实例,如图2所示。

图2 工装MBD模型实例

模型几何元素指在工装建模中所使用的几何形状信息。几何元素Gi可表示为公式(2):

式(2)中,Gm,Ga分别表示模型主几何元素和辅助几何元素。主几何元素描述工装实体造型特征,反映了加工后工装成品的真实形貌;辅助几何元素只在建模过程中辅助描述主几何体的区域状态,在实际生产过程中不需要加工制造,如描述零件毛料的包络体,标识零件需特殊工艺处理的平面区域等。

标注采用指引线的方式表达与特征区域有紧密关联度的非几何制造信息,它显示在三维几何模型区域。标注Aj可表示为公式(3):

式(3)中,Ad,At,Ar,An,Aa分别表示尺寸(公差)、形位公差、表面粗糙度、注释和基准。其中:尺寸(公差)描述工装制造装配的尺寸精度要求;形位公差描述了工装的形状和位置精度要求,包括形状公差和位置公差;粗糙度反映了零件加工后的表面质量要求;注释一般采用文本、旗注的方式描述特征区域的一些特殊要求,如多工位件、表面处理说明等;基准是确定其他特征位置、形状的依据。

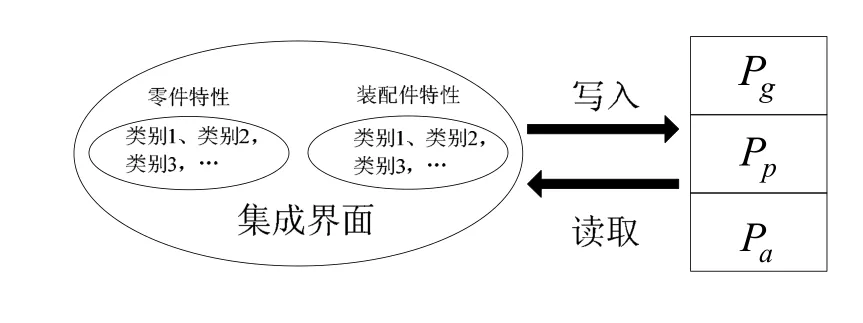

特性用于描述整个零件、组件、总装的非几何制造信息,如工装人员、材料注释、工装制造等信息。每条特性以字符串类型的参数形式放入工装目录树或属性中,特性描述由特性标识名称与特性值组成,形式上如“参数名=参数值”。为便于查阅和操作,同类型特性需放入同一容器以便归类统一管理。特性Pk可表示为公式(4):

式(4)中,Pg,Pp,Pa分别表示几何图形集、参数集、属性。几何图形集和零件属性可用作零件特性容器,参数集和装配件属性则作为总装、组件的特性容器。

表1 工装MBD模型目录树结点分类说明

1.2 工装模型信息

工程图纸上的各类信息是散乱的,故难以对其进行形式化表达、共享和重用[14]。MBD技术将这些信息进行了结构化分类和存储,这样可被计算机检索、管理[15]。工装与飞机产品在设计制造过程中的需求信息明显不同,根据工装MBD模型的组织结构,表1对CATIA目录树节点的工装模型信息进行了分类说明。

工装MBD定义技术不仅要求需将工装需求信息表达出来,而且要以最简单的方式加以表达。以焊接件为例,若先将焊接件各部分零件单独设计出,然后在装配环境下加以约束,最后添加焊接要求,则各部分零件间无法相互参考,设计和装配麻烦,无法体现MBD的优越性。若焊接件各部分在同一零件环境下以几何体的形式进行设计,则可彼此参考特征,再结合开发的焊接标注功能,亦可方便和完整地定义焊接件,如图3所示。

图3 焊接件简化表示方法

2 工装MBD信息管理

2.1 工装MBD特性管理

由式(4)可知,工装特性分布广泛,虽然已按表1进行规范化表达,但查阅和提取相关特性依旧繁琐不便。本文采用基于集成界面分类显示的工装MBD特性信息管理方式可有效管理各类别的特性信息,如图4所示。对于工装特性信息管理,集成界面的作用有2个:

(1)定义工具;

(2)查询和修改工具。

图4 基于集成界面分类显示的MBD特性信息管理

在未定义工装特性信息时,集成界面将作为定义工具。工程人员需在界面内按类别完成工装需求信息的填写。填写方式有3种:①系统自动填写,②下拉菜单选取,③手动填写。工装需求信息填写完成后,系统将会按表1的标准自动进行规范化表达,将各特性分别保存到几何图形集、参数集和属性中。

在已定义工装特性信息时,集成界面将作为查阅和修改工具。启动界面时,系统将自动从各容器中读取特性,并分类汇总到界面中,从而工程人员可轻松查阅相关特性信息。工程人员也可修改界面内相关特性,此时容器中的对应特性也将发生更改。

2.2 工装MBD标注管理

无论是装配件还是零件都有数量众多的标注信息,它们覆盖整个工装几何模型,形成应用的混乱与不便。因此,为了方便有条理地查阅和使用标注信息,需要提供相应的组织和管理办法。

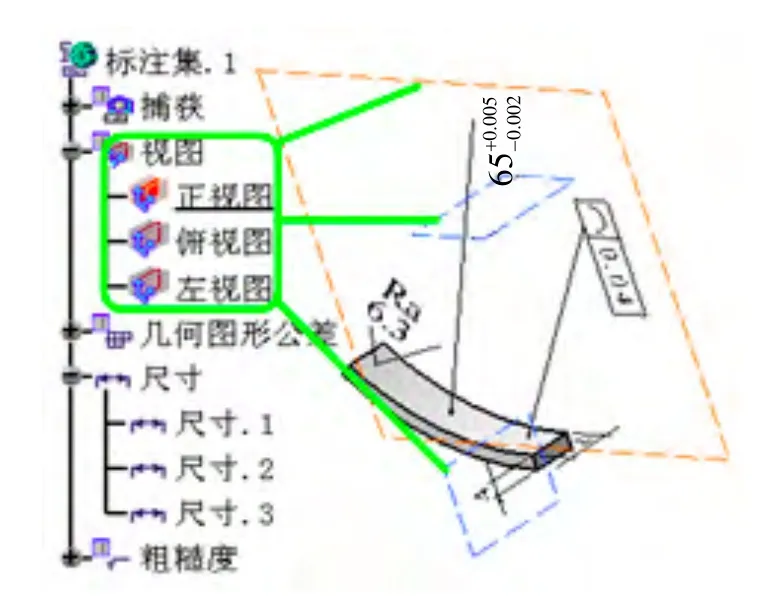

标注信息的组织管理问题通常采用标注平面和捕获面的方法来解决。利用不同角度、不同位置的标注平面来组织所有标注信息。同时,利用捕获面来快速查找和清晰显示某视角的标注记录。为让熟悉二维图纸的工程人员更易接受工装MBD模型,本文对标注平面进行了规范,只采用3个相互垂直的标注平面。由于类似三视图,因而称此方法为基于三视图的MBD标注信息管理,如图5、图6所示。

图5 标注平面

图6 捕获面

在实际应用中,下游用户并不会浏览和使用所有类别的信息,例如工装检验部门更关心含有公差的尺寸,若整个模型只显示公差尺寸,而屏蔽其余所有类别的标注信息,可简化模型,方便检验人员查阅,这将大大提高工作效率。因此,对工装MBD标注信息管理除了具有组织与捕获功能外,还需有按要求显示与隐藏标注信息的功能。图7是本文提供的一套标注分类显示方案,具体可实现以下3种功能:

图7 基于分类显示的MBD标注信息管理

(1)方便地显示或隐藏所有标注信息;

(2)根据需要按类型显示或隐藏标注信息;

(3)只显示用户所选组件的标注信息。

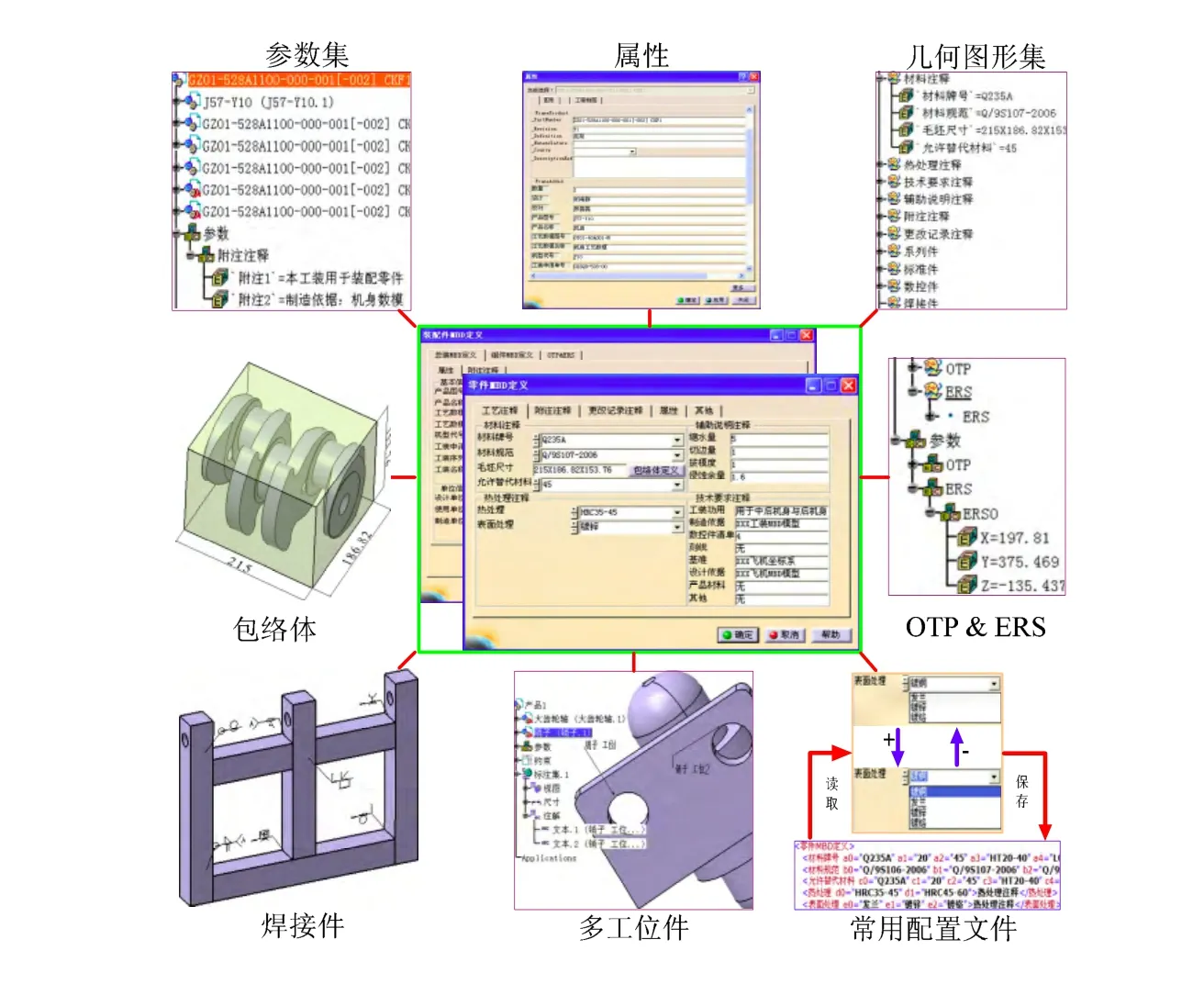

3 应用实例

根据以上研究,利用Visual Studio 2005 组件应用架构(Component Application Architecture,CAA)技术在CATIA V5R18平台上开发了基于MBD的飞机工艺装备数字化定义与管理系统,由零件MBD定义模块、装配件MBD定义模块、标注分类显示等模块组成。该系统已在某大型航空企业工艺装备部门得到了良好的应用。

图4的功能可利用零件和装配件MBD定义模块来加以实现,工程人员在该两个模块中可以很方便地对工装特性进行分类定义、修改和查阅。模块下拉菜单中的常用特性信息,可通过“+”“-”按钮进行添加和删除,并更新保存到相应的XML文件中。此外,在零件模块中还可以快速生成毛坯包络体,简化表达系列件、标准件、数控件、焊接件等特殊工装零件;在装配件模块还可以完成组件的遍历定义与单独定义,遍历生成OTP及ERS坐标,简化标注多工位件。通过零件与装配件MBD定义模块,工程人员就可以很完整地定义出工装零件、组件、装配件的各类需求信息。图8是上述功能的具体实例。

图8 零件、装配件MBD定义模块

完成工装产品的实体建模后,利用CATIA内自带的PFT&A和FT&A模块可分别对装配件和零件进行标注,按基于三视图的方式对工装MBD标注信息进行管理。利用标注分类显示模块,就可实现图7的功能,筛选出所需标注,从而简化模型,方便查阅,实例如图9所示。标注分类显示模块在零件环境和装配环境下均能运行。

图9 标注分类显示模块

4 结论

(1)研究了工装MBD模型定义技术,利用几何元素、特性和标注3种方式完整定义了工装模型信息。

(2)研究了基于集成界面分类显示的特性管理模式、基于三视图的标注管理模式和标注分类显示方法,有效管理了MBD模型非几何信息。

(3)开发了基于MBD的飞机工艺装备数字化定义与管理系统,并在某大型航空企业工艺装备部门得到了应用。

[1]范玉青, 梅中义, 陶 剑.大型飞机数字化制造工程[M].北京: 航空工业出版社, 2011: 312-315.

[2]张荣霞, 张树生, 周竞涛, 周竞涛.基于MBD的零件制造模型管理[J].制造业自动化, 2011, 33(8): 6-9.

[3]简建帮, 洪建胜, 李迎光.基于MBD和特征的飞机结构件数控加工方法[J].机械科学与技术, 2011,30(5): 756-760.

[4]Quintana V, Rivest L, Pellerin R, Venne F, Kheddouci F.Will model-based definition replace engineering drawings throughout the product lifecycle? A global perspective from aerospace industry[J].Computer in Industry, 2010, (61): 497-508.

[5]万 能, 苟园捷, 莫 蓉.机械加工MBD毛坯模型的特征识别设计方法[J].计算机辅助设计与图形学学报, 2012, 24(8): 1099-1107.

[6]冯潼能, 王铮阳, 孟静晖.MBD技术在数字化协同制造中的应用与展望[J].南京航空航天大学学报,2012, 44(S): 132-137.

[7]王境宇, 邓丽莹.基于CATIA的产品定义信息三维表达及组织方法[J].制造业自动化, 2011, 33(6):130-149.

[8]田富君, 田锡天, 耿俊浩, 张振明.基于模型定义的工艺信息建模及应用[J].计算机集成制造系统,2012, 18(5): 913-919.

[9]周秋忠, 查浩宇.基于三维标注技术的数字化产品定义方法[J].机械设计, 2011, 28(1): 33-36.

[10]陶 剑, 范玉青.成熟度在飞机制造一体化流程中的应用[J].北京航空航天大学学报, 2006, 32(9):1117-1120.

[11]Alemanni M, Destefanis F, Vezzetti E.Model-based definition design in the product lifecycle management scenario [J].International Journal of Advanced Manufacturing Technology, 2011, 52: 1-14.

[12]Y14.41-2003, Digital product definition data practices [S].

[13]GB/T24734-2009, 技术产品文件数字化产品定义数据通则[S].

[14]简建帮, 李迎光, 王 伟, 宋智勇.基于MBD和多Agent的飞机结构件协同设计[J].中国机械工程,2010, 21(22): 2647-2652.

[15]张宝源, 席 平.三维标注技术发展概况[J].工程图学学报, 2011, 32(4): 74-79.