高炉煤气余热锅炉数值模拟与传热系数的修正

聂宇宏,梁融,钱飞舟,胡法议

(1.江苏科技大学能源与动力工程学院,江苏镇江212003)

(2.苏州海陆重工股份有限公司,江苏苏州215600)

在炼铁工业中,高温的高炉煤气是其副产品之一.如何充分利用这部分高温煤气的热能,已经成为当下节能环保的重要课题,高炉煤气余热锅炉的设计与研发,就成为了提高能源利用率的关键.近年来,国内外学者对余热锅炉辐射室及烟道等部分进行了三维数值模拟,文献[1]对设有辐射室挡板的闪速炼铜余热锅炉进行了模拟;文献[2]中对入口烟道仰角及其长度的改变以及加装导流板等情况进行了速度场的数值模拟;文献[3]中提出了锅炉对流区物理模型的简化原则,从理论上证明了其工程可行性;文献[4]中对余热锅炉进行了动态建模与数值研究,并从理论上推导出了其线性模型.随着计算流体力学的迅速发展,应用计算流体力学分析研究工程中的流动、传热、燃烧和化学反应等问题已经越来越普遍,并取得了一定的成果[5].

文中建立了某高炉煤气余热锅炉的三维数值计算模型,分析了余热锅炉内部烟气的流动与传热特性,并通过与热力计算结果的比较,给出了锅炉热力计算中如何合理选取污染系数的建议.

1 物理模型

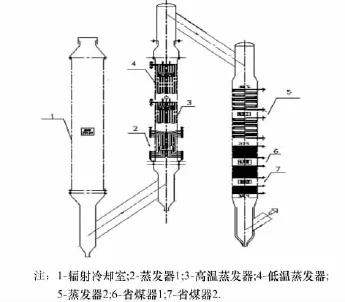

模拟的高炉煤气余热锅炉由沉降室、4组蒸发器、2组省煤器组成,结构如图1.进口烟气流量为190000N·m3/h,温度为750℃,烟气成分如表1.

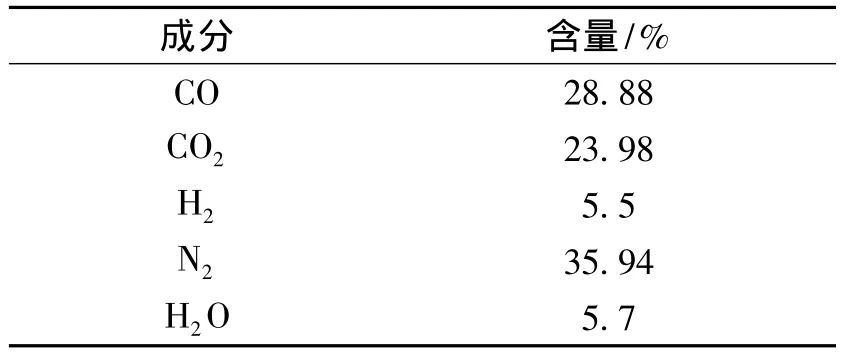

表1 进口烟气成分Table1 Ingredient of inlet flue gas

图1 高炉煤气余热锅炉结构示意Fig.1 Structure of waste heat boiler

2 数学模型与边界条件

2.1 数学模型

余热锅炉内是三维湍流流动,在建立数学模型时作以下假设:①烟气为连续流动的不可压缩粘性流体;②由于烟气中粉尘颗粒体积分数小,在不影响传热计算的前提下,忽略粉尘颗粒作用,认为烟气为单相传热;③余热锅炉烟道内传热和流动过程可近似为稳态充分发展的管流[6].

主要控制方程如下:

质量守恒方程

式中:t为时间,s;ρ为密度,kg/m3;v为速度矢量,m/s.

动量守恒方程

式中:p为压力,Pa;τ为粘性应力张量,N·m-2;能量守恒方程:

组分守恒方程:

辐射传递方程

式中:r为位置向量;S为方向向量;S'为散射方向; S为射线行程长度;α为吸收系数;n为折射系数;σs为散射系数;σ为斯蒂芬-波尔兹曼常数;I为辐射强度;T为当地温度;φ为相位函数;Ω'为空间立体角.

2.2 边界条件

1 )进口边界:进口设定质量流量,进口湍流强度为2.8%,水力直径为2m;

2 )出口边界:出口采用压力出口边界条件;

3 )壁面条件:设定等壁温壁面,采用无滑移壁面边界.结合热力计算结果,对不同受热面的壁面温度值进行设定[7].

3 数值计算与分析

3.1 数值模拟

网格划分:由于整体余热锅炉体积较大,故先将其划分为若干块,然后再进行网格划分,并采用易于控制质量的贴体六面体网格对其进行网格划分,共划分出580万个网格.

数值求解:余热锅炉在稳定运行时为稳态流动[8],采用K-e两方程模型,控制方程采用二阶迎风差分格式.近壁面采用壁面函数法,并用SIMPLEC算法求解离散方程.

3.2 计算结果及分析

图2为余热锅炉中轴截面速度矢量图,从图中可以看出,烟气从入口处进入余热锅炉一段距离后,速度分布逐渐趋向均匀,在辐射室出口处由于锅炉管径变小,速度变大,烟气中的粉尘颗粒大部分沉降于下方灰斗处.

在对流换热区中,速度分布较均匀,同时,烟气在近壁面处由于边界层的存在,其速度低于管道中心部位烟气速度.在余热锅炉各弯头部位,烟气速度变化很大.这是由于弯头的阻碍,烟气速度方向突然发生改变产生很大的离心力,对弯管处形成很强的冲击.

图2 余热锅炉中心纵截面速度矢量Fig.2 Velocity vector of waste heat boiler

图3为余热锅炉中心截面温度分布,从图中可以看出,余热锅炉内烟气温度场分布相对比较均匀,高温烟气从入口处进入,经过辐射冷却室、高低温蒸发器室、省煤器室温度逐渐降低.辐射冷却室中烟气以辐射换热为主,由于辐射冷却室内的受热面为四周水冷壁,因此温度分布比较均匀.在近壁面处由于温度边界层的存在,烟气温度要低于管道中心处烟气温度.此外,在各弯管出口处,由于速度边界层分离形成了一些低温区,可见,速度分布对温度分布的影响较大.

图3 余热锅炉中心纵截面温度分布Fig.3 Tem perature distribution of waste heat boiler

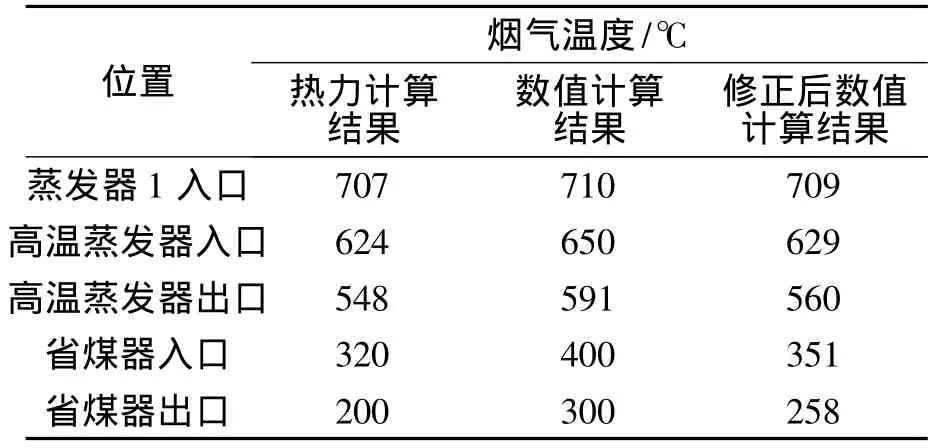

3.3 污染系数修正

目前我国锅炉热力计算标准中的经验公式和参数图表都有一定的适用范围,国内还没有针对余热锅炉的专用热力计算标准[9].热力计算是锅炉设计的基本依据,而CFD软件已经广泛应用于工程实际问题中,通过两者计算结果的对比和分析,可以对现有的热力计算中一些参数的选取提供依据,表2为热力计算与数值计算的各段温度的比较.

表2 热力计算与数值计算结果Table2 The results of numerical simulation and thermodynam ical calculation

从表2中可以看出,在修正前数值计算的烟气温度均高出热力计算结果40~80℃,在省煤器出口处已经相差100℃.这是因为热力计算中的传热系数、温差等参数的计算是按换热器整体给出的,并在此基础上进行传热量的计算.但是实际过程中,同一截面上的温度分布不均匀,近壁面烟温要低于管道中心烟温,同时,在靠近弯管处温度分布也受到流场的影响而变得不均匀,所以热力计算并不能全面反应烟气在实际过程中的换热情况.而数值模拟能更加真实地反应出烟气流场及温度场变化,所以两者的计算结果有差异.经分析后,发现在数值模拟中,边界条件的设置对计算结果有很大影响,而边界条件的设置是按照热力计算结果给出的,各壁面温度计算公式如表3.

表3 各段壁温计算公式Table3 Computing formula of each sector wall temperture

表中:Thb为管壁温度;t为管内工质温度;Q为受热面总传热量;H为受热面积.从表3中的公式可知,在相同工况、相同结构下,污染系数ε对各段管壁温度计算值有影响,其计算公式[10]为

式中:K,K0为管壁上有灰垢和无灰垢时的传热系数,kW/(m2·K).

在工程计算时,很难得到管壁上有灰垢时传热系数K的准确数值,一般情况下在进行热力计算时污染系数按照经验选取,文中的热力计算时取3.9m2·K/kW.但工程计算中按经验选取的数值往往余量较大,且只能在锅炉实际运行中才能发现问题.同时,根据污染系数取3.9m2·K/kW进行数值模拟,其结果与热力计算相差较大.所以,在对污染系数进行多次取值计算后,结果表明当污染系数取3.0m2·K/kW时数值计算与热力计算结果较为一致,在高温蒸发器进出处烟气温度相差10℃以内,省煤器进出口温度相差30~60℃.污染系数的修正对蒸发器进出口烟气温度影响较大,这是因为蒸发器段壁面温度计算公式受污染系数影响.而省煤器段壁面温度多按经验选取,并没有统一的计算公式,其进出口烟气温度主要受蒸发器段烟气温度影响.

4 结论

1 )建立了高炉煤气余热锅炉的三维模型,并用CFD软件对其进行了数值模拟.结果表明,在各段弯管处烟气对壁面冲击较大,运行中磨损较严重,受流场影响温度分布也不均匀.可以考虑通过改变弯管结构,使得温度场流场分布更合理.

2 )以热力计算数据作为数值模拟边界条件,通过与数值模拟结果的比较,提出修正热力计算中污染系数的建议,为余热锅炉设计计算提供一定参考.

References)

[1] 钟葳,丁晟,宋东根,等.闪速炼铜余热锅炉辐射室流场温度场数值模拟[J].浙江大学学报:工学版,2012,46(2):321-326.

Zhong Wei,Ding Sheng,Song Donggen,et al.Numerical simulation of flow and temperature fields in the radiation chamber of a waste-heat boiler for copper flash smelting[J].Journal of Zhejiang University:Engineering Science,2012,46(2):321-326.(in Chinese)

[2] 杨震,刘忠楼,郭琴琴.余热锅炉入口烟道数值模拟[J].锅炉技术,2007,38(3):1-3,42.

Yang Zhen,Liu Zhonglou,Guo Qinqin,et al.Numerical simulation of HRSG inlet duct[J].Boiler Technology,2007,38(3):1-3,42.(in Chinese)

[3] Antonio Gomez.Modelling and simulation of fluid flow and heat transfer in the convective zone of a power-generation boiler[J].Applied Thermal Engineering,2008,28:532-546.

[4] Mahlia TM I,Abdulmuin M Z,Alamsyah TM I,etal.Dynamic modeling and simulation of a palm waster boiler[J].Renewable Energy,2003,28(8):1235-1256.

[5] 吴燕涛,赵谋明,李军.计算流体动力学(CFD)在食品工业中的应用[J].食品与发酵工业,2006,32 (9):107-111.

Wu Yantao,Zhao Mouming,Li Jun.Computational fluid dynamics for food industry[J].Food and Rmentation Industries,2006,32(9):107-111.(in Chinese)

[6] 王猛.转炉烟道式余热锅炉热力计算及数值模拟[D].大连:大连理工大学,2012:84-86.

[7] 王晓瑜.顶吹熔炼炉余热锅炉数值模拟[J]中国有色冶金,2013,42(3):50-53,63.

Wang Xiaoyu.Numerical calculation of heat recovery steam generators of top-blown smelting furnace[J].China Nonferrous Metallurgy,2013,42(3):50-53,63.(in Chinese)

[8] 杨卫宏,赖亚欣,萧泽强.余热锅炉流场温度场数值计算[J].中国有色金属学报,2000,10(2):278-281.

Yang Weihong,Lai Yaxin,Xiao Zeqiang.Numerical simulation of flow and temperature fields in waste boiler[J].The Chinese Journal of Nonferrous Metals,2000,10(2):278-281.(in Chinese)

[9] 郁鸿凌,杜艳艳,葛卫东,等.对干熄焦余热锅炉热力计算中传热系数的探讨[J].工业锅炉,2009(2): 14-17.

Yu Hongling,Du Yanyan,Ge Weidong,et al.Discussion on the heat transfer coefficient in the thermal calculation of CPQ waster-heat boiler[J].Industrial Boiler,2009(2):14-17.(in Chinese)

[10] 赵钦新,周屈兰,谭厚章,等.余热锅炉研究与设计[M].第1版,北京:中国标准出版社,2010:250-270.