丙烯酸树脂基UV固化复合材料的制备与表征

高延敏,王 丹,贾宁宁

(江苏科技大学材料科学与工程学院,江苏镇江212003)

UV固化复合材料涉及树脂基质、预聚体、稀释剂单体、无机填料、光引发剂等多种成分,其种类繁多,性能不一,固化成膜所形成的微观相形态与各组成成分配比有关,不同组分的配比能够形成不同的微观相形态,这些相形态影响了成膜的物理性质,从而影响其使用性能.文献[1]研究了以少量热塑性塑料为连续相的耐高温环氧树脂复合胶黏剂,分别在聚醚酰亚胺改性环氧树脂体系中得到了分散相、双连续相以及相反转结构,并得到了控制相形态的关键因素.文献[2]通过对双酚A二缩水甘油醚型环氧树脂/甲基四氢苯酐/聚酯共混体系的研究,制备了微米级的无孔环氧树脂球,在加入聚酯后,共混体系发生相分离,得到不同相结构.文献[3]研究了聚醚酰亚胺/环氧树脂共混物的相结构,当聚醚酰亚胺树脂含量在30%以上时,随着其含量增加,环氧树脂分散相逐渐减小.目前对UV固化复合材料体系相结构的演变研究少见报道,因此,对UV固化复合材料的相结构演变过程的探索具有重要意义.文中采用快速定形溶剂UV固化技术,以丙烯酸树脂为基质,研究了UV固化复合材料体系相结构的演变以及与其各组分配比之间的关系.

1 实验

1.1 主要试剂与仪器

主要试剂:脂肪族聚氨酯丙烯酸树脂(沙多玛公司),饱和丙烯酸树脂、纳米二氧化硅(SiO2)(上海宝瑞化工),1,6-己二醇二丙烯酸酯(国药集团化学试剂有限公司),2-羟基-2-甲基-1-苯基丙酮(1173)(浙江扬帆控股集团-寿尔福化学).

主要仪器:UV固化机(深圳润沃机电有限公司RW-UV.2BP),精密定时电动搅拌器(金坛市荣华仪器制造有限公司JJ-1),微控超声波清洗仪(昆山市超声仪器公司KQ-100DE),砂磨、分散、搅拌多用机(江海现代环境工程技术有限公司SFJ-400),真空干燥烘箱(上海新苗医疗器械有限公司DZF-6050),扫描电子显微镜(日本电子 JSM-6480),超景深显微镜(日本KEYENCE公司VHXS15),光学显微镜(上海蔡康光学仪器有限公司XPR-500C).

1.2 实验过程

表1 复合材料的组成Table1 Ingredient of the composite %

将丙烯酸树脂、HDDA及脂肪族聚氨酯丙烯酸树脂混合,加入SiO2,再加入适量的光引发剂1173,相应配比见表1(以脂肪族聚氨酯丙烯酸树脂、HDDA质量百分比和为1).将配好的涂料用玻璃棒涂覆于自制条形模具上,用紫外光固化仪固化得到复合涂层.

2 结果与讨论

2.1 均相体系的形成

光固化体系相分离的首要条件是固化前各组分能够完全相容,用光学显微镜跟踪观察光敏基质的动态相容过程.将含有丙烯酸树脂、单体、预聚体的光敏基质置于光学显微镜加热台上,设置初始温度为25℃,升温速率为10℃/min,每间隔90 s拍一次,图1为放大200倍的照片.

从图1 a)中可看出,丙烯酸树脂以球状均匀的分散在单体稀释剂与预聚体混合液中.随着时间的延长,温度越来越高,丙烯酸树脂粒子的直径逐渐变小、消失,见图1 b),1 c).温度为70℃左右时,丙烯酸树脂球形分散相消失,体系呈现均一的单相形态,说明丙烯酸树脂与单体稀释剂及预聚体有很好的相容性,能够形成均一相,见图1d).由此可推测紫外光固化反应后,若体系出现多种不同的相分离形貌特征与初始相形态无关.

图1 饱和丙烯酸树脂与单体稀释剂及预聚体的相容过程Fig.1 Dissolution process of acrylic resin with monomer and prepolymer

虽然丙烯酸树脂在单体与预聚体混合液中有良好的相容性,但根据Flory共混热力学公式[4-8]分析可知:随着光引发自由基聚合反应的进行,单体与预聚体的分子量越来越大,形成空间交联网络结构,而在这一过程中,丙烯酸树脂与固化后的大分子之间由于热力学上存在不相容性,会产生微相分离,形成多种形貌.

2.2 复合体系的相貌特征

2.2.1 AR/HDDA体系相形貌

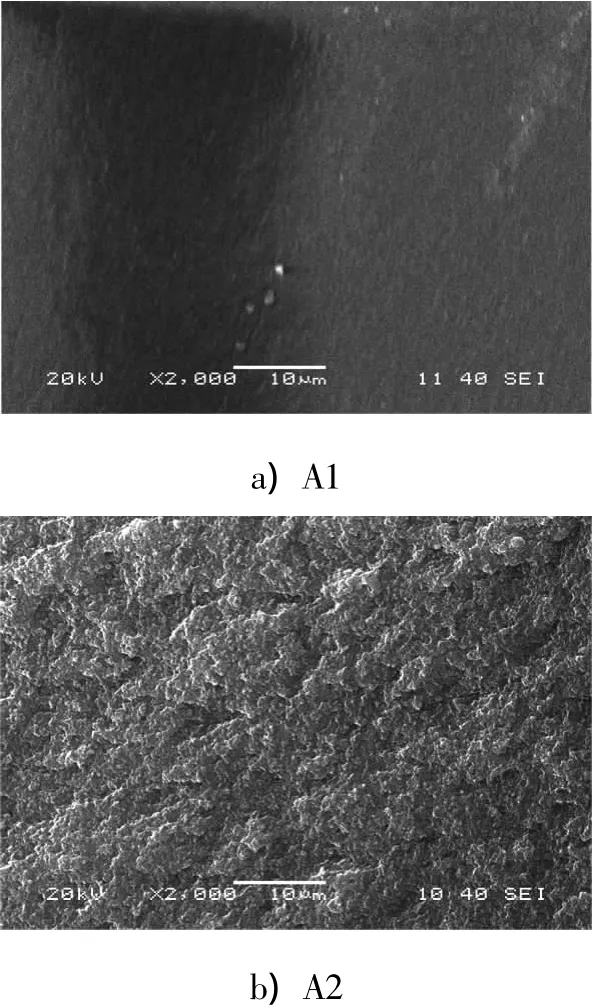

由图2 a)可看出,未添加丙烯酸树脂时,体系固化后呈现均一的单相形态,随着丙烯酸树脂含量的增加,相貌特征逐渐加深,析出相的形貌是不规整的层片状,两相接近双连续状态,但是所形成的相区相界并不明显,可能是由于HDDA单体UV固化后形成线性的大分子,分子结构规整,链段较短,分子量较小,与丙烯酸树脂仍保持一定程度的相容性,丙烯酸树脂分子链均匀的吸附在HDDA分子链上,形成线性层状形貌.

图2 丙烯酸树脂含量不同的AR/HDDA复合材料的SEM图像Fig.2 SEM graphic of different acrylic resin content AR/HDDA compositematerials

2.2.2 加入1%SiO2后AR/HDDA体系相形貌

从图3 a)可看出,加入纳米SiO2无团聚现象,在基体中分散均匀.而对比图2 b)与图3 b)、图2 c)与图3 c)可发现,加入SiO2后,主体相形貌特征并没有发生变化,但是相尺寸明显增大,即丙烯酸树脂仍以层状析出,但随着丙烯酸树脂添加量的增加,层状区域增大.

图3 AR含量不同的HDDA/AR体系加入SiO2的SEM图像Fig.3 SEM graphic of different AR content AR/HDDA compositematerials after adding SiO2

2.2.3 AR/HDDA/CN9013复合体系相形貌

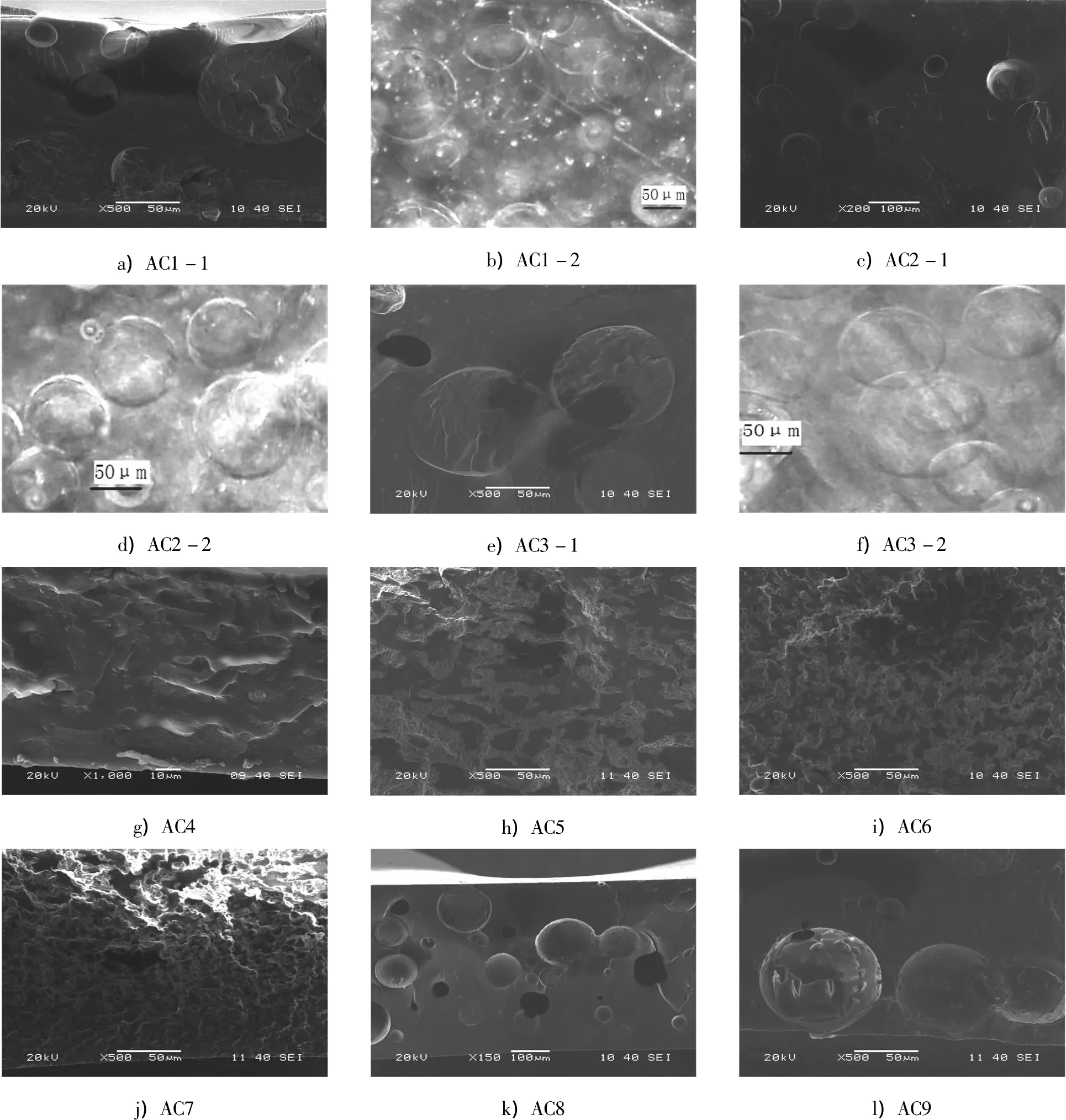

由图4 c),d)可看出,AR含量为35%时,丙烯酸树脂分散在复合体系中.随着AR含量的增加,颗粒直径不断增加,从约50μm逐渐到100μm.当AR添加量为55%时,呈现出明显的双连续相形貌,两相间距约为10μm.继续增加AR含量开始出现相反转形貌,当AR含量为85%时形貌变化最明显,两相间距由25μm变化到10μm,最后变为5μm.

图4 AR/HDDA/CN9013体系UV固化复合材料的SEM及超景深图像Fig.4 SEM and opticalm icroscope graphic of different acrylic resin UV curing films

2.2.4 加入1%SiO2后AR/HDDA/CN9013体系的相形貌

在图5 a),b)中,复合材料仍是分散相,SiO2在分散相与基体的界面处以团聚状态析出,对比图4 c),d)与图5a),b),可发现分散相的尺寸由AC2中的50μm减小到10μm,这是因为填料分布在界面不仅能起增溶作用,而且能有效阻止分散相的聚集,从而减小分散相尺寸,稳定相形态结构.

从图5 c),d)可看出,体系仍然呈现出双连续状态,SiO2不均匀的分布在相界面处,与图4 g)中的两相间距约为10μm不同,在图5 c),d)中两相间距约为100μm,两相区的尺寸都有所增大.

在图4 j)中,体系出现相反转形貌,即HDDA/预聚体固化分散在丙烯酸树脂中,相反转相貌明显而且两相间距尺寸小.从图5 e),f)可以看出,SiO2的加入对反转相没有太多影响,相距约为10μm,SiO2分布在丙烯酸树脂相中.

上述分析表明SiO2的引入对复合体系的聚集态结构产生了较大影响,尤其对分散相和双连续相,这对研究体系分散和共连续结构稳定有着积极作用.

图5 加入SiO2的AR/HDDA/CN9013体系UV固化复合材料的SEMFig.5 SEM of graphic of different acrylic resin UV curing films after adding SiO2

3 结论

1 )丙烯酸树脂与脂肪族聚氨酯丙烯酸树脂及HDDA有良好的相容性,能够形成均相.

2 )在AR/HDDA/预聚体体系中,当AR含量为35%,55%和85%时,体系分别出现分散相、双连续相、反转相,且相界清晰.

3 )在上述分散相、双连续相及反转相中加入1%SiO2,分散相的尺寸变小,双连续相两相区的尺寸增大.对反转相而言,SiO2的加入没有太大影响.

References)

[1] 余英丰,刘小云,李善君,等.航空航天用环氧耐高温胶粘剂研究[J].粘接,2005,26(5):4-7.

Yu Yingfeng,Liu Xiaoyun,Li Shanjun,et al.High temperature resistant epoxy adhesive for aeronautical applications[J].Adhesion in China,2005,26(5):4-7.(in Chinese)

[2] 吴洋,罗炎,韩静,等.反应诱导相分离法制备环氧树脂微球的研究[J].桂林电子科技大学学报,2008,28 (1):27-30.

Wu Yang,Luo Yan,Han Jing,et al.Preparation of epoxy resin microspheres by reaction-induced phase separation[J].Journal of Guilin University of Electronic Technology,2008,28(1):27-30.(in Chinese)

[3] 段景宽,罗炎,王亚珍,等.聚醚酰亚胺/环氧树脂共混物的相结构及制备环氧树脂微球的研究[J].中国塑料,2005,19(12):15-20.

Duan Jingkuan,Luo Yan,Wang Yazhen,et al.Effect of copolyetherimide on preparation of epoxy resin microspheres[J].China Plastics,2005,19(12):15-20.(in Chinese)

[4] Binder K,Stauffer D.Theory for the slowing down of the relaxation and spinodal decomposition of binary mixtures[J].Physical Review Letters,1974,33:1006-1009.

[5] Keizo Yamanaka,Yasushi Takagi,Inoue,et al.Reaction induced phase separation in rubbermodified epoxy resins[J].Polymer,1989,30(10):1839-1844.

[6] Rong Minzhi,Zeng Hanmin.Polycarbonate-epoxy semiinterpenet rating polymer network:2.Phase separation and morphology[J].Polymer,1997,38(2):269-277.

[7] Sang C K,Moon B K,etal.The effect of the viscosity of epoxy prepolymer on the generated morphology in rubber to ughened epoxy resin[J].Polymer,1995,36(11):2189-2195.

[8] Cheng Chung Chen,James LW.Compatibilizing agents in polymer blends:Inter facial tension,phase morphology,and mechanical properties[J].Polymer Engineering and Science,1993,33(14):923-930.