铝合金活性TIG焊接接头性能研究

严 铿,何旭丹,王清曌,高莉华

(江苏科技大学先进焊接技术省级重点实验室,江苏镇江212003)

铝合金具有密度小、强度重量比高和可塑性好等优点,在汽车制造、航空航天工业中得到广泛应用[1].铝合金的焊接通常采用TIG焊[2].但是,采用传统TIG焊单道焊接时焊接熔深较浅,一般适用于薄板焊接.近年来,活性化钨极氩弧焊(ATIG焊)在国内外引起了重视[34],它在保证焊缝质量的基础上,使得焊接熔深显著增加,可达至传统TIG焊的2~3倍,从而大大提高焊接生产效率,降低生产成本[5].目前,ATIG焊接法已经应用于焊接不锈钢、碳钢、CMn钢、镍基合金及钛合金等多种材料[6].但是国内在铝合金活性剂的研制、应用方面却鲜见报道.

文中针对6061铝合金,采用自行研制的活性剂配方,综合考虑焊接电流、焊接速度、电弧长度、活性剂涂敷宽度等方面因素,采用正交设计法进行焊接工艺试验,得到一组良好的焊接工艺参数.焊后通过金相组织观察分析了表面活性剂对焊缝组织的影响,并借助X射线能谱分析、X射线衍射分析等检测手段分析了活性剂对焊缝化学成分和物相组成的影响,最后通过力学性能试验分析了活性剂对焊缝力学性能的影响.

1 试验

本试验选用的焊接材料为6061铝合金,试件尺寸为250mm×200mm×10mm.试验前首先将试板用不锈钢钢丝刷打磨至露出金属光泽,然后用丙酮擦拭干净.用酒精将自行研制的活性剂调成糊状,用扁平的毛刷均匀地涂敷在试板指定区域,涂覆方式如图1.根据实际经验,活性剂涂覆厚度统一定为0.2mm.

图1 活性剂涂覆示意图Fig.1 Diagram of activating flux coated in partition

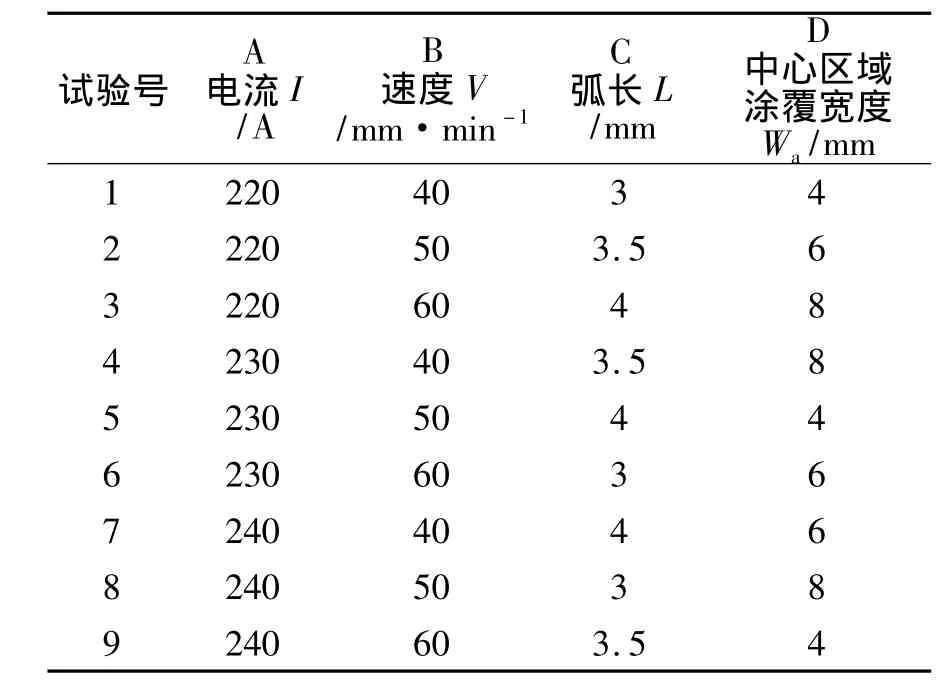

活性剂和板材准备工作结束之后,按表1正交试验方案进行焊接试验.焊接过程中,焊枪始终精确对准中心线.

表1 正交试验方案Table1 Schemes of orthogonal design experiments

2 试验结果及分析

2.1 正交试验结果

1 )直观分析

图2是根据焊缝熔深测量结果绘制的熔深比分布直方图(图中:H为溶深,D为焊缝厚度).从熔深比分布直方图看出,第7组试验的熔深比最大,达到3.214以上,是当前最好的水平搭配,对应的水平组合为:焊接电流240A,焊接速度40mm/min,电弧长度4mm,中心区域涂覆宽度6mm.

图2 正交试验焊缝熔深比Fig.2 W eld-penetration of orthogonal design

2 )极差分析

对结果数据进行极差分析,如表2.极差为各因素列中3个水平值中的最大值与最小值之差,反映了该列所排因素选取的水平变动对指标影响的大小[7].由此即可将4个试验因素对熔深的影响大小排序为:焊接电流,中心区域涂覆宽度,焊接速度,电弧长度.

表2 正交试验结果分析Tab le 2 Analysis of the results of orthogonal design experiments

比较均值及总和大小可以确定各因素最佳组合条件.由表2显示,因素A中水平3的均值最大,从而确定此时A3为最佳条件.同理类推,最终可以从理论上计算出最佳组合条件为:A3B1C1D1,即电流240A,焊接速度40mm/min,弧长3mm,中心区域涂覆宽度4mm.

3 )验证试验

综合以上分析,目前获得两组较好的水平组合搭配,一组是第7号试验组合A3B1C3D2;另一组是从理论上计算出的最佳水平组合A3B1C1D1.但是,在9次试验中没有包含A3B1C1D1这个水平组合,故要追加试验进行验证.

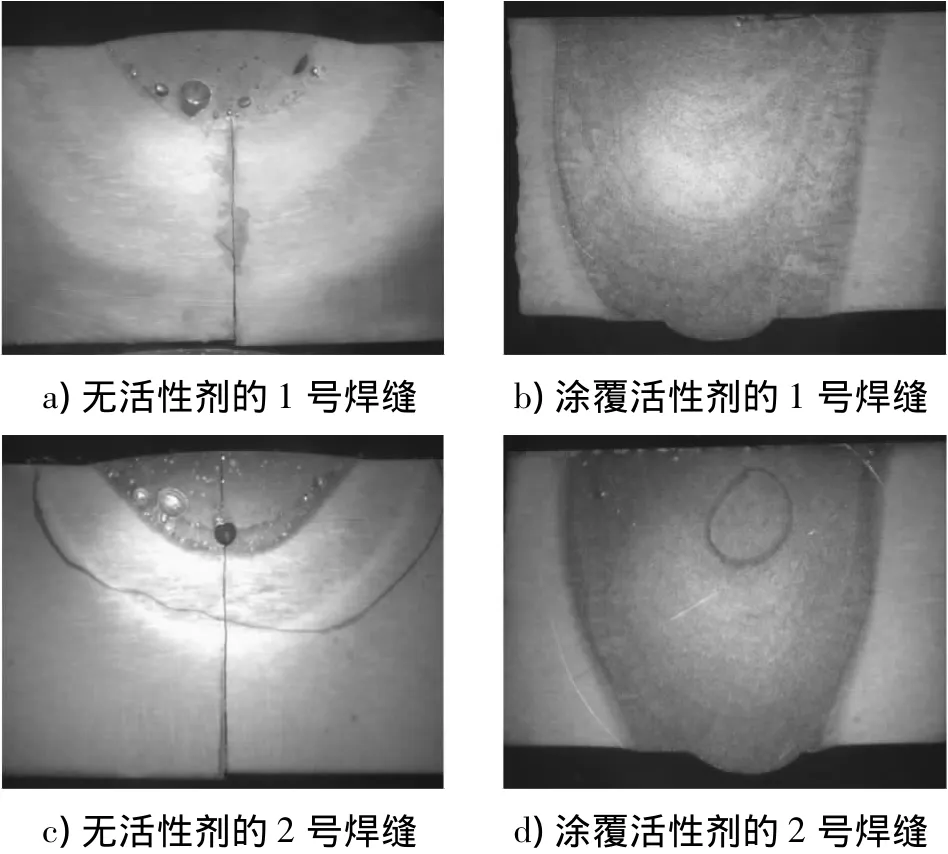

追加试验结果表明,在A3B1C1D1下,YG6061活性剂增加熔深效果显著,熔深增加在3倍以上.可在不开坡口、不预热、定点填丝的情况下一次焊透10mm的铝板对接接头,实现单面焊双面成形,背后余高约1mm.同时,焊缝熔宽增加保持在1.2倍左右,裂纹和气孔问题得到大大改善.无活性剂和涂覆活性剂的焊缝截面形貌对比如图3.

图3 常规TIG焊和A-TIG焊缝截面形貌对比Fig.3 W eld cross-sections of conventional TIG welding and A-TIG W elding

2.2 焊缝成分分析

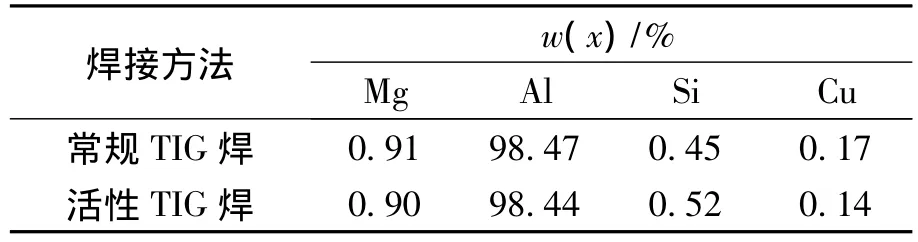

利用X射线能谱仪(EDS)对焊缝进行化学成分分析(表3)发现,常规TIG焊和ATIG焊的焊缝区的化学成分差异不大,主要成分都是Al和Mg,而且Al占绝大比例.

表3 TIG焊焊缝中心区域能谱分析结果Table3 Spot scan result data of TIG welding centre zone

分别对没有涂覆活性剂的焊缝和涂覆活性剂的焊缝进行XRD分析,结果如图4.

图4 X射线衍射图Fig.4 X-ray diffration pattern

试验结果表明,无论是涂覆活性剂还是没有涂覆活性剂,焊缝区都存在Al和Mg2Si两种衍射峰,其中的Al衍射峰很强,而Mg2Si衍射峰较弱.其原因是因为Al是基体元素,故α(Al)相为主要相,而Mg,Si元素的含量较少,生成的金属间化合物Mg2Si也较少.焊缝中的相组成均为α(Al)相和Mg2Si相,这说明活性剂的加入对焊缝的物相组成没有影响.

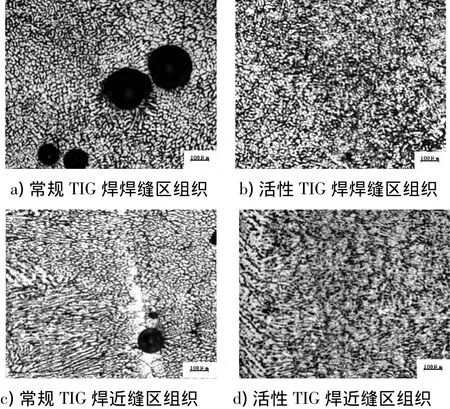

2.3 金相组织分析

在显微镜下对焊缝的断面进行微观分析发现,焊缝中的晶体形态主要是柱状晶和少量等轴晶.其中焊缝区组织主要为焊缝中心的等轴晶和靠近焊缝区的树枝状晶.熔合区组织主要为柱状晶.焊缝不同区域金相显微组织如图5.

活性TIG焊接头组织晶粒细化的原因可能有两个方面:①活性焊剂的合金元素促进了非自发形核,使焊缝金属晶粒细化;②在相同焊接规范下,活性TIG焊接法获得的热输入能量更集中,在熔池凝固过程中,温度梯度更大,形成的金相组织较细小.

图5 焊接接头的金相组织照片Fig.5 M icrostructure pictures of welding joints in different areas

与常规TIG焊相比,活性TIG焊的焊缝组织细密,基本不存在气孔、裂纹、夹杂等焊接缺陷.

2.4 焊接接头力学性能分析

1 )拉伸试验

5 个涂覆活性剂的焊接试件全部断于标距线以内的母材区,断后的外观形貌及断裂位置如图6.观察发现,拉伸断口呈纤维状,颜色灰暗,断裂面与轴向夹角呈45°左右.

图6 拉伸试样断裂位置Fig.6 Fracture locations of tensile

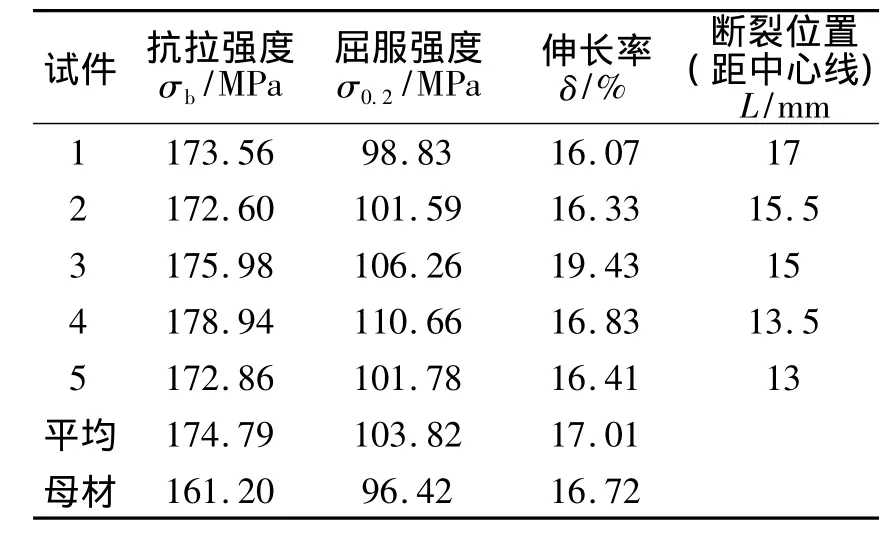

拉伸试验结果数据如表4.5个涂覆活性剂试件的平均抗拉强度为174.79MPa,平均屈服强度为103.82MPa,与母材等强.平均断裂伸长率为17.01%,也与母材相当.结果表面,活性TIG焊接接头的拉伸强度和断裂伸长率均可达到与母材相当的水平.

表4 拉伸试验结果数据Table4 Results data of tensile test

2 )硬度试验

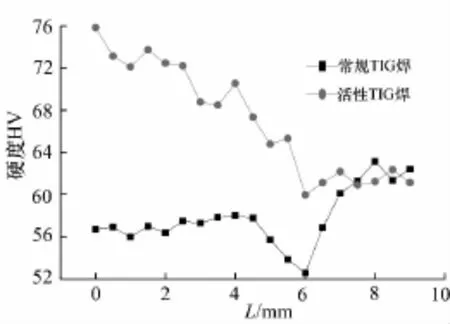

焊接接头的显微硬度分布如图7.从绘制的硬度曲线图中可以发现,活性TIG焊焊缝的硬度值相比常规TIG焊焊缝的硬度值有了很大提高.活性TIG焊焊缝区的硬度值最高,热影响区有所减小,但基本达到母材的硬度.

图7 显微硬度曲线Fig.7 Curves ofm icrohardness test

焊接接头不同区域的硬度值有很大不同,这与其显微组织有很大的联系.活性TIG焊的焊缝区存在大量的等轴晶,由于晶粒较母材细小,所以硬度值较大.在热影响区硬度值有所降低,这主要是由于热影响区晶粒组织长大所致,但硬度值基本与母材相当.

3 结论

1 )最佳焊接工艺参数为:电流240 A,焊接速度40 mm/min,弧长3 mm,中心区域涂覆宽度4mm.在此焊接工艺条件下,混合活性剂增加熔深效果显著,可一次焊透10mm的铝板,实现单面焊双面成形.

2 )活性剂的加入对焊缝的化学成分及物相组成基本没有影响.

3 )与常规TIG焊相比,活性TIG焊的焊缝组织细密,基本不存在气孔、裂纹、夹杂等焊接缺陷.

4 )活性TIG焊接接头的拉伸强度和断裂伸长率均可达到与母材相当的水平,焊缝区的硬度明显提高,焊接接头性能良好.

References)

[1] Tian Y,Huang L,Ma H J,et al.Establishment and comparison of four constitutive models of 5A02 aluminium alloy in high-velocity forming process[J].Materials and Design,2014,54:587597.

[2] Tanaka M,Shimizu T,TerasakiH,etal.Effects of activating flux on arc phenomena in gas tungsten arc welding[J].Science and Technology of Welding and Joining,2000(6):397402.

[3] 刘顺洪,权雯雯,王任飞.ATIG焊的研究现状和发展趋势[J].航空制造技术,2010(9):4850.

Liu Shunhong,Quan Wenwen,Wang Renfei.The current situation and future development of ATIG welding[J].Aeronautical Manufacturing Technology,2010(9): 4850.(in Chinese)

[5] 齐果,张立君,王健,等.镁合金活性TIG焊与TIG焊的接头组织与性能分析[J].兵器材料科学与工程,2009,32(2):7679.

Qi Guo,Zhang Lijun,Wang Jian,et al.Microstructures and properties of ATIG and TIG welded magnesium alloy[J].Ordnance Material Science and Engineering,2009,32(2):7679.(in Chinese)

[6] 袁玉兰,王惜宝,吴顺生,等.活性剂在焊接中的应用及展望[J].材料导报,2005,19(8):6668.

Yuan Yulan,Wang Xibao,Wu Shunsheng,et al.Application and prospect of activating flux in welding[J].Materials Review,2005,19(8):6668.(in Chinese)

[7] 《正交试验法》编写组.正交实验法[M].北京:国防工业出版社,1976.