基于产品批量生产的标准工时测量

张 峰, 殷秀清

(山东理工大学 商学院, 山东 淄博 255012)

在经济全球化背景下,市场对产品的需求更加趋向于高质量、个性化,致使制造业向多品种、小批量式生产模式转变.国内的制造业水平与国外相比,在成本与效率管理、产品附加值、产品经济效益等方面都存在着较大的差异.同时,面临人力成本与原材料价格不断提升的困境.为强化企业资源利用,提升企业市场竞争力,越来越多的企业学习精益生产模式,以导入工业工程的渠道实现生产系统的作业优化.IE(industrial engineering)的作业模式是以对生产环节的工时测量与标准化为基础,进而发现改善空间,消除瓶颈.在实际作业中,通过计算机辅助工艺规划系统可有效测得机械加工时间,而人工操作受到人的主观因素影响,存在较大随机性,其测量方法有模特法、工作因素法等,测量方法和修正误差制定不良时,易导致企业生产能力与生产成本无法正确核算,进而影响生产技术改进等,难以做到精益化作业.

目前国内外部分学者对标准时间进行了研究,但主要集中在原有方法的理论层面,缺乏结合具体企业实际作业情况,采取灵活的制定方式.Philip Bohle等[1]利用调查问卷的形式,对不同人员的就业种类、作业时间和健康状况进行了统计分析,对标准作业时间做出了阐述;Rafael Sánchez[2]论述了企业标准时间的制定与就业率增减之间的关系,并提出通过有效的相关政策可提升就业率;Ronald B. Davies等[3]运用面板数据对多个国家的企业进行分析,发现众多企业利用放宽标准工时的策略以吸引员工.国内的罗文德等[4]通过研究工时数据,构建了聚类分析模型和统计分析模型,将工时进行分布统计,确定出标准工时;王疆等[5]利用秒表测试法统计各生产线的作业时间,分析瓶颈环节,使用ECRS等方法进行作业改善;董艾丹等[6]构建各加工工序的标准时间数据库,提出加工工序管理信息模型,解决了生产成本控制问题.标准时间是进行现场改善的依据,但均未突破时间测量与标准时间制定的原有方法,在此,通过对现有理论及方法进行分析,构建基于产品批量生产的标准工时测定模型,为标准工时的测定与应用提供理论依据.

1 传统标准工时量测方法

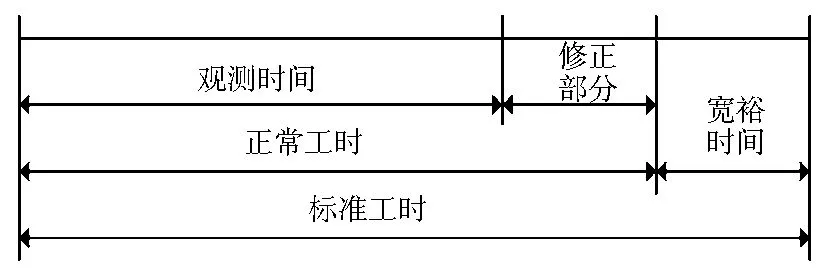

标准工时是指标准的作业条件下,用合适的操作方式,以普通熟练工人的正常速度完成测定工序所需要的人工时间,其结构如图1所示[7].传统标准工时的测定方法有秒表时间测定、标准资料法和预定动作时间标准法等,国内以秒表测时法应用较广,部分企业使用MTM(Methods Time Measurement)法和MOST(Maynard Operation Sequence Technique)法等.

图1 标准工时构成

1.1 秒表测时法

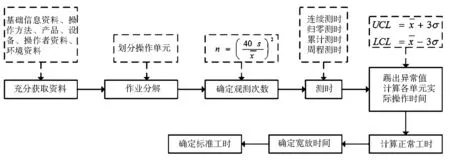

通常秒表测时适用于重复作业的环节时间测定,采用密集性抽样的方式,对生产过程中的工序进行研究[8].如图2所示,使用秒表测时方法制定标准工时需要按照科学的操作程序,在观测者与被观测者间建立良好的合作关系,确保数据的准确性.

图2 秒表测时法制定标准工时流程

秒表测时法是以对作业资料的充分获取为前提,进而划分出界限清晰、长短适宜的操作单元.由于秒表测时采取抽样观测,依据所需样本容量确定观测次数,其中在测时时,必然会有异常值影响计算结果,须踢出异常值后计算正常工时.各企业结合自身实际情况,确定作业人员的宽放率,得到宽放时间,最终依据相关计算方法获取标准工时.标准工时计算公式如下:

(1)

SLT=NH+WRH=ST·α·(1+β)

(2)

式中:β表示宽放率;zi包括一般宽放和特殊宽放,该指标需依据各企业实际情况而定;SLT指标准工时;NH指正常工时;WRH指宽放时间;ST表示规测时间;α表示评定系数.

1.2 MOST法

MOST法是通过对MTM法的修改,把动作分为一般动作、控制动作和使用工具动作三个大类,并进一步细分为手的动作、手指动作、装配动作等,得到比较可靠准确的科学时间分析法[9].应用MOST法进行制定标准工时,以TMU(Time Measurement Unit)作为基本单位,其基本换算为1TMU=0.00001h=0.0006min=0.036s

定义1 普通动作包括拿、取、放,无运动轨迹无限制.

(3)

式中:A为动作距离;B为身体动作;G为控制;P为定位

定义2 控制动作指物体的移动受到一定的约束,且该约束至少来自一个方向.

(4)

式中:M为受控移动;X为工时;I为对准,移动且控制方向.

定义3 使用工具动作是前两者的组合,指一般动作与受控动作的特定组合.

(5)

工具使用参数U:F为拧紧;L为松开;C为切;S为表面处理;M为检测;R为记录;T为思考.

综上,传统的标准工时测定方法需遵循规定的程序对生产系统各工序进行时间测量,考虑到现阶段制造型企业人员流动性强,市场产品需求变化率高的特点,按照原有的工时测量难以快速响应市场需求,且测时成本较高.分析批量生产的状态下,通过对标准工时的有效测定,提升生产系统运作效率.

1.3 学习曲线

美国学者T. P. Wright等[10]提出了描述生产作业系统熟练性的学习曲线,即随着产品累计产量的不断增加,所需时间和成本逐渐降低,最终产品数量达到一定值时,时间和成本趋于稳定.众多学者利用学习曲线对动态工时定额进行研究,例如周占峰等[11]利用学习曲线设计了计算机辅助动态工时定额系统.学习曲线数学模型为

y=ax-b

(6)

式中:y指需求工时;x指产品产量;a为第一件产品生产所需时间;b员工操作熟练度系数.

单件小批量生产模式下,可抽取工时数据(x1,y1)与(x2,y2),利用公式(6)可计算

(7)

批量生产时,假设批量为m,则第一次批量生产平均工时为

(8)

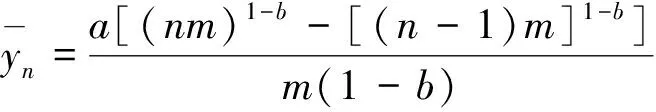

同理可求出第二次批量生产平均工时,以此类推,第次批量生产时平均工时为:

(n=2,3,…)

(9)

标准工时的制定有多种方法,但是秒表测时法、MOST法多以单件产品生产标准工时测定为主,在此基础上推算批量生产标准工时.学习曲线是批量生产下测定标准工时的有效方法,被广泛应用到制造型企业,但是该方法需要统计并分析大量数据,操作较为繁琐.为此本文在考虑批量因素的基础上,提出了便于操作的测定批量生产标准工时测定方法.

2 批量生产标准工时测定建模

2.1 概念界定

对于批量生产条件下的工时测定,需要将整个生产线视为一个系统,考虑该系统的整体作业时间,其易造成与生产节拍的混淆.生产节拍指先后出产两件制品的时间间隔,节拍值大小反映流水作业效率或者生产率的高低,同时也表明生产中每件产品的加工时间上限,计算公式如下:

(10)

(11)

依据上述分析,节拍属于计划值,即无法单纯通过测量时间而测定,其值大小由计划产出产品数量Q和计划期内有效生产时间T决定,在产品生产之前可依据原有数据及经验取得.而批量生产标准时间属于标准时间范畴,虽需要统计数据后运用公式计算而得,但数据须来源于现场作业测定.因此,本文定义批量生产标准工时为:在标准作业环境下,每批产品加工完毕所需要的时间标准.

2.2 批量生产标准工时测定模型

不同的系统在不同的约束条件下,需选取合适的标准工时测定模型,依据统计时间求解最终值.现阶段企业为节省换线时间,减少换线次数,即在一定时间段内生产同种类产品,本文结合现阶段企业标准工时应用情况,提出无产品种类约束、有约束条件批量生产标准工时测定模型:

模型1(无产品种类约束):假设批量生产前提下,通过作业流程分析等可查找出生产线瓶颈,则此时可利用模型为

(12)

由假设条件可知,此模型适用于产品批量生产、瓶颈工序明显、且易测得标准工时的情况.模型1的执行中,如果配料容易,可缩短生产线的长度,实行以小线换大线的作业模式,加快生产速率;瓶颈工站的人员配置需要经常轮替,尽量避免因为人工作业疲劳度上升而导致的效率低下问题.此外,该模型的实施必须以批为单位,准确测时,同时可实施团体激励制度,提升作业人员的积极性,保障作业准确度及效率.

模型2(有种类条件约束):同为批量生产前提下,生产线生产同种产品,且期间无换线需求,此时可利用模型为

(13)

3 批量生产标准工时测定应用

标准工时的准确度直接影响到生产系统的各个运行环节,其合理的测定方法是制造业进行科学管理的基础性工作,同时也是最重要的工作.利用测算的有效工时可客观而准确的实施其它工作,应用范围广泛[10],例如:制定生产计划;计算人工工时,制定人员计划;对工作绩效和作业方法进行评价;制定计件工资标准,对生产制造与人力成本进行控制管理;设备及工装的需求计划;对顾客的估价与报价;改善绩效评价.

在上述应用中,标准工时的并不是固定化的,需要针对作业模式及人员流动等进行适当变更,做到适时调整,以符合生产运营的需要.

4 结束语

本文在论述现阶段测定标准工时的秒表法、MOST法、学习曲线等基础上,考虑批量因素对标准工时测定的影响,提出了无产品种类约束与有种类条件约束的标准工时测定模型.综合制造业的整体现状,对多品种、小批量生产模式下的标准工时测定标准更加严格,虽对该问题进行了建模分析,但缺乏实证分析.以上标准工时测定方法已在相关企业实施应用.企业可结合该模型进行融合应用,以实现在批量生产环境下制定标准工时准确化、快速化,加强企业的实施精益生产的深度.

[1] Bohle P,Willaby H,Quinlan M,etal.Flexible work in call centres: working hours, work-life conflict & health [J]. Applied Ergonomics,2011, 42(2):219-224.

[2] Sánchez R.Do reductions of standard hours affect employment transitions: evidence from chile [J].Labour Economics,2013,20:24-37.

[3] Davies R B,Vadlamannati K C.A race to the bottom in labor standards an empirical investigation [J]. Journal of Development Economics,2013, 103:1-14.

[4] 罗文德,陈庆新,毛宁,等.基于聚类和统计分析的模具工序标准工时制定方法[J].工业工程,2013,16(4):126-131.

[5] 王疆,张彦如,王旭.运用IE技术降低转向节的标准工时[J]. 机械工程师,2013(5):222-223.

[6] 董艾丹,张健.基于标准工时的产品加工工序管理研究及应用[J].工业技术与职业教育,2011,9(3):18-20.

[7]刘光达.汽车总装线标准工时制定方法的应用研究[D].北京:北京交通大学, 2012:17-20.

[8] 易树平,郭伏.基础工业工程[M]. 北京:机械工业出版社,2007.

[9] 马力,王福林,王奕娇,等.工作因素法及MOST法在制定标准时间中的应用对比[J].工业工程,2009,12(3):51-53.

[10] Wright T P. Factors affecting the cost of airplanes[J].Journal of the Aeronautical Sciences,1936,3:122-128.

[11] 周占峰,李涛,闫莉,等.基于学习曲线的计算机辅助动态工时定额系统研究[J].组合机床与自动化加工技术,2006(10):28-29.