泡沫铝夹芯板的粉末冶金制备工艺

刘 佳,祖国胤,卢日环,孙世亮

(东北大学 材料与冶金学院,沈阳 110819)

泡沫铝夹芯板的粉末冶金制备工艺

刘 佳,祖国胤,卢日环,孙世亮

(东北大学 材料与冶金学院,沈阳 110819)

采用包套轧制法成功制备出了泡沫铝夹芯板,该工艺使泡沫铝夹芯板的面板与芯层达到了冶金结合.重点研究了发泡参数对泡孔生长的影响及泡孔的演变行为.结果表明:发泡温度、冷却速度与最终的发泡效果密切相关.发泡过程中,夹芯板芯层泡孔经历了气泡的形核、长大和合并等过程.

泡沫铝夹芯板;包套轧制;发泡参数;泡孔演变

泡沫铝夹芯板不仅具备泡沫铝材料的特性,还克服了单纯泡沫铝强度较低等缺点,因而应用范围大大拓展.泡沫铝夹芯板质量轻、比刚度及比强度高、能量吸收性能好,可在降低车辆的质量、节能减排的同时提高驾驶的安全性.研究显示,每送入轨道1kg有效质量,发射费用就需要上万美元,故泡沫铝夹芯板相对密度小、强度高的特点在航空航天领域具有重大意义[1].良好的吸声性能、外观美观、易于加工等特性使泡沫铝夹芯板在建筑领域也具有很大的应用潜力.综上可见,未来泡沫铝夹芯板可广泛应用于汽车、航天、建筑、船舶、军事等领域.目前,高性能泡沫铝夹芯板的制备技术开发及应用制品设计越来越受到各国科研人员的重视,相信随着对其研究的深入,其在国民经济和高技术领域中的重要地位将日益凸显.

目前,泡沫铝夹芯板主要采用胶黏法和包套轧制法制备.胶黏法具有工艺简单、产品精度高等特点,但此法为物理连接方法,面板/芯层界面结合强度不高.近年来,祖国胤等提出采用复合轧制的技术路线制备发泡预制体,发泡后面板/芯层能够实现界面冶金结合,使结合强度大大提高.但在复合轧制过程中存在粉末流失量大、成材率较低等问题.为了克服上述缺点,课题组在粉末复合轧制的基础上开发出了包套轧制技术,显著提高了泡沫铝夹芯板的成品质量.

泡沫铝夹芯板兼具多孔材料及夹心结构特性,其泡孔结构对材料力学性能具有显著影响,本文利用包套轧制法制备了泡沫铝夹芯板,并对其泡孔结构的影响因素和演变规律进行了研究,以期为后续大规格泡沫铝夹芯板的制备及汽车用应用制品开发提供参考.

1 实验

本实验的芯层材料采用空气雾化法生产的铝硅合金粉,面板材质为3003铝合金,成分如表1所示.发泡剂采用质量分数为1.0%的氢化钛粉末,氢化钛粉末颗粒尺寸小于74 μm.

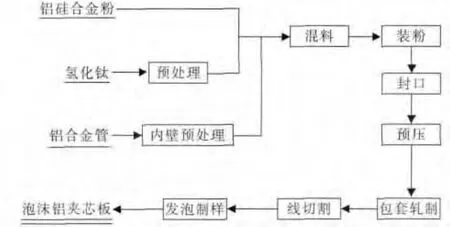

在包套轧制法制备发泡预制体的过程中,混料是关键性技术环节,混料球料比、混料时间、混料方式对粉末混合效果有很大影响.根据系统性的实验探索,确定本实验混料球料比为2.6∶1,混料时间为2 h.由于铝管内表面被大量的氧化膜及油脂覆盖,会影响到界面的结合,实验中先采用直径为1 mm的钢丝刷对铝管内表面进行机械处理,之后使用20 g/L的NaOH溶液对铝管进行浸泡,以去除内表面的氧化膜和油脂.包套轧制实验在Φ500 mm二辊轧机上进行,轧制压下率为60%~80%,轧制速度为0.1 m/s.将轧制后的样品经过线切割制得一定尺寸的发泡预制体,之后进行发泡实验.实验工艺流程图如图1所示.

表1 铝硅合金和3003铝合金的化学成分(质量分数)Table 1 Chemical component(mass fraction)of Aluminum silicon alloy powder and 3003 Al alloy %

图1 泡沫铝夹芯板制备工艺流程图Fig.1 Process flow diagram of aluminum foam sandwich panel

2 实验结果分析

2.1 发泡参数对泡孔的影响

2.1.1 发泡时间对夹芯板发泡效果的影响

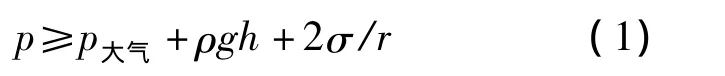

粉末冶金法制备泡沫铝的过程中,发泡时间对于最终的发泡效果起到十分重要的作用.时间过长或过短都不利于制备泡孔均匀的夹心板,发泡时间过短时氢化钛分解量太少,产生的氢气量也就很少,并且此时芯层黏度过高,气泡长大阻力大,不利于形成气泡;时间过长虽然氢化钛可以充分分解,产生大量氢气,但此时芯层熔体的黏度大大降低,气泡将继续长大、运动,极易合并形成连通孔或是从面板裂纹处逸出.另外,发泡时间过长,面板就会熔化坍塌,最终得不到泡孔结构均匀、面板良好的泡沫铝夹芯板.所以,最佳的发泡时间应该满足发泡剂具有较好的释氢量与分解速度,同时保持熔体有一定的黏度.研究发现,当发泡温度为700℃时,发泡时间控制在40~60 s可达到较理想的发泡效果.图2反映了在700℃发泡不同时间时泡沫铝夹心板的泡孔结构演变过程.

由图2可见,发泡时间在40~60 s时间段内,泡孔结构较为完整均匀,并且随着发泡时间的延长,泡孔均匀长大,面板平整,在达到最高膨胀率前未出现面板熔化现象,具有较好的发泡效果.

2.1.2 冷却速度对夹芯板发泡效果的影响

对泡沫铝夹芯板进行及时冷却可以保证泡孔均匀、面板不出现熔化.理想的冷却状态应是发泡体内外同时凝固,温度梯度很小,使气泡尽量保留在原位[2].本研究中分析了模具内冷却、空冷及水冷对芯层凝固及冷却能力的影响.包套轧制工艺制备泡沫铝夹芯板过程中,当预制体达到预期的膨胀率后将发泡模具整体从发泡炉中取出,对发泡模具进行喷淋强冷,这种冷却方式称为模具内冷却.图3为采用不同冷却方式冷却后的泡沫铝夹芯板泡孔结构.

从冷却速度来看,水冷冷却速度最快,可使预制体迅速从熔融态凝固为固态,使泡沫结构保留下来.但根据相关文献报道,对大尺寸样品进行强制冷却会使泡沫体内部温度梯度过大,出现不均匀的孔结构.本研究制备的均为小规格样品,内部温度梯度较小.空冷的冷却速度虽然不及水冷,但较模具冷却要快.

图3(a)为模具冷却条件的夹心板泡孔结构,可以发现孔壁较薄,大尺寸连通孔较多.这是因为采用模具冷却时冷却速度较慢,造成芯层黏度的下降缓慢,泡孔结构不均匀,如果喷水强度不高还有可能造成面板熔化,破坏夹心板结构.图3(b)为空冷条件下的夹心板结构,可见芯层没有出现大尺寸的连通孔,泡孔结构较均匀.图3(c)为水冷条件下的夹心板结构.可见对本工艺制得的小规格夹心板采用水冷方式冷却时,虽然板材边部孔径稍小,中间泡孔稍大,但并不明显,泡孔较均匀.从孔径尺寸考虑,由于冷却速度快,水冷式夹芯板孔径尺寸较空冷时小.对小规格的夹心板样品而言,采用空冷及水冷方式均可以获得较好的发泡效果.

图2 不同发泡时间的铝基泡沫铝夹心板泡孔结构演化和膨胀行为(发泡温度700℃)Fig.2 Evolution of cell structures and expansion behavior of Al-based foams with foaming times (furnace temperature:700℃)(a)—30 s;(b)—40 s;(c)—50 s;(d)—60 s

图3 不同冷却方式下的泡孔形貌Fig.3 Cell structures with different type of cooling methods(a)—模具冷却;(b)—空冷;(c)—水冷

2.2 泡孔的演变规律

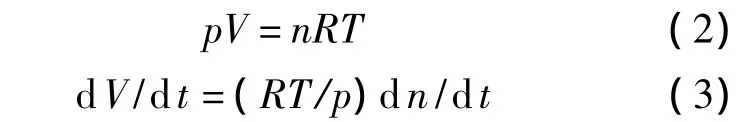

关于用熔体发泡等制备方法制备泡沫铝时泡孔演化的文献很多[3~5],而对粉末冶金法制备泡沫铝夹芯板的泡孔结构演化的报道相对较少[6].为了探究粉末冶金法制备夹芯板时其芯层泡孔结构的演化规律,对预制体发泡早期结构的变化进行了研究,进而探讨了影响泡孔稳定性的因素.图4为发泡温度700℃时预制体的早期泡孔结构演变图.

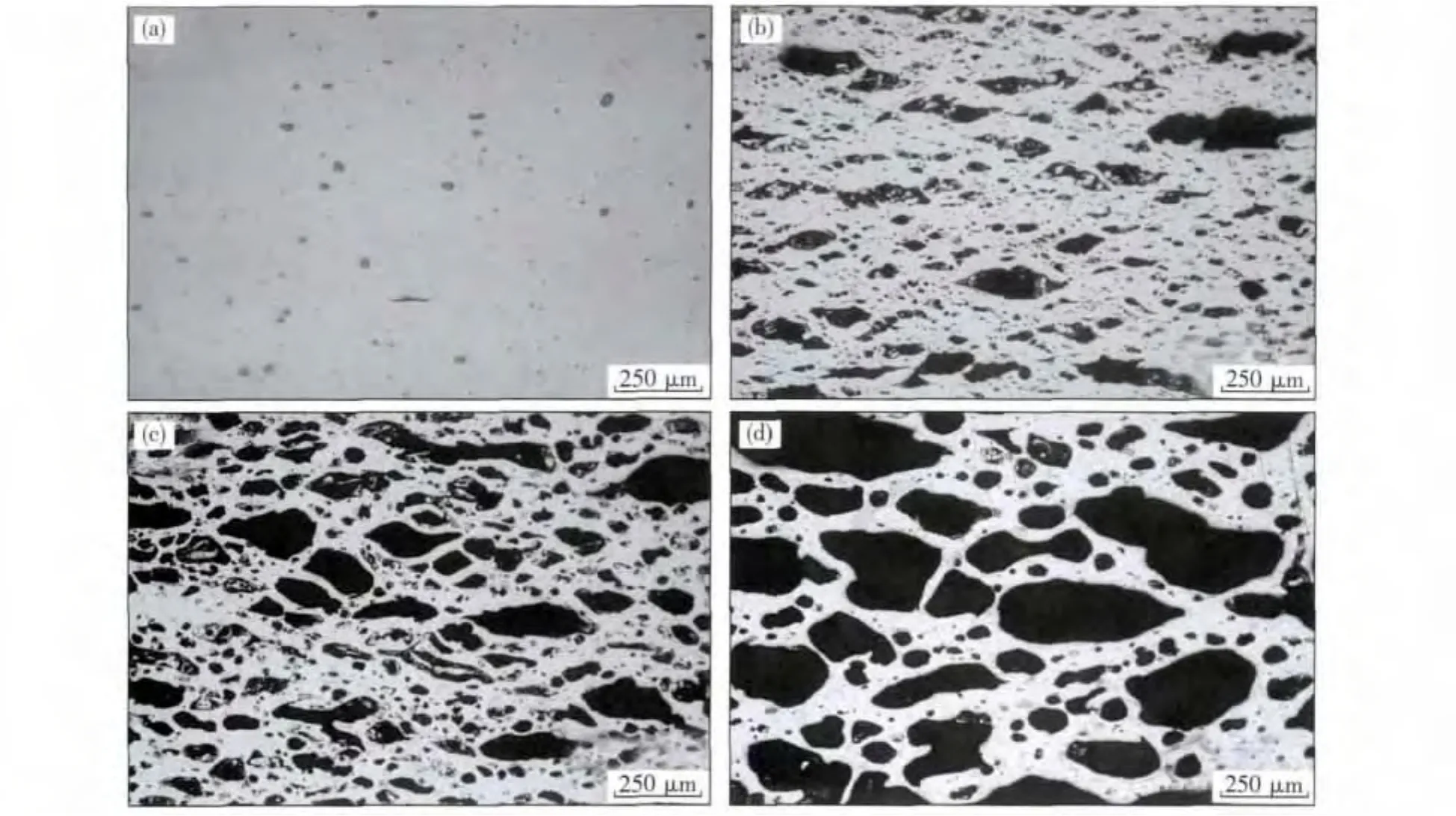

发泡时间10 s时,芯层处于固态,氢化钛释放的氢气压力不足以使微孔长大,未形成明显泡孔.预制体继续加热到16 s时,芯层软化,发泡动力足够,氢气得以从氢化钛中释放并形成流动,汇集后形成小尺寸泡孔.泡孔形核应满足公式(1)[3].

式中:p为分解压力(Pa),从图中可看出大部分微孔横向扩展较纵向扩展倾向大,这是因为包套轧制过程中铝合金粉末在轧制过程中受轧制力作用,沿轧向结合更紧密,导致芯层粉末形成各向异性.局部泡孔偏大的原因是在气泡的形成初期,当两个临近的小尺寸泡孔扩展至一定距离内后就会发生合并.另外,在混粉过程中局部氢化钛的团聚会导致该区域发泡动力比其他区域更强,造成局部泡孔偏大.发泡时间为20 s时,芯层黏度下降、泡孔长大,且由于大量吸收热量,已经能够形成液膜.在气泡形核之后,氢化钛分解产生的气体向气泡核扩散长大,气泡分解方程可以用公式2表示[5].由于本实验工艺下制得的泡沫铝为闭孔结构,泡孔可近似视为封闭体系,故引用理想气体状态方程分析气体流动行为.

图4 预制体发泡初期的泡孔结构Fig.4 Evolution process of cell structure of aluminum foam sandwich in different times(a)—10 s;(b)—16 s;(c)—20 s;(d)—26 s

根据公式(2)推导可得公式(3).从式中可知,气体长大速率与氢化钛分解速率成正比.气泡长大时主要受两个力的作用,一个是氢化钛分解的氢气提供给气泡的长大驱动力,而在液相或固相状态下,静压力和表面张力的作用使气泡有缩小的趋势,只有当驱动力大于阻力时气泡才会长大.气泡长大过程中受泡沫本身膨胀及重力作用和毛细作用力的影响,孔壁变薄,局部泡孔之间的作用力越来越强,使部分泡壁产生弯曲.在发泡26 s时,孔隙率明显增加.此时,芯层黏度进一步减小,因表面张力而产生的附加压力进一步减弱,泡孔各向异性逐渐消失,较上一阶段大部分小泡孔消失,大泡孔则继续长大.这是因为根据Laplace方程,小直径的泡孔气体压力明显要比大直径的泡孔气体压力大,于是当两种泡孔靠近时,气泡会从小直径的泡孔穿过液膜进入到大的泡孔中,从而造成小泡孔消失,大直径泡孔更大.局部泡壁氢化钛分布过多时,集中爆炸式的释放气体也会使泡壁破裂,泡孔合并.图5为泡孔破裂时的SEM图.

图5 泡孔破裂的SEM图Fig.5 SEM images of pore ruptures

随着发泡时间的继续延长,芯层完全熔化,夹心板表面面板达到其熔点造成局部熔化.此时,通过扩散或孔壁破裂导致逃散的气体很多,同时又无法通过原位产生的气体加以补充,芯层泡孔开始大范围合并坍塌.降低表面张力、增大熔体黏度及加强气泡表面的吸附作用是延缓气泡破裂的有效手段.

3 结论

(1)开发了泡沫铝夹芯板的包套轧制-粉末冶金发泡技术.在轧制预制体的粉末冶金发泡过程中,发泡时间、冷却速度与最终的发泡效果密切相关.本研究得到的最佳发泡工艺参数为:700℃发泡40~60 s,冷却方式为水冷.

(2)发泡过程中,夹芯板芯层泡孔的演化经历气泡的形核、长大和合并等阶段.发泡初期,泡孔更容易沿横向扩展,形成类裂纹孔.随着发泡时间的延长,芯层黏度降低,泡孔沿纵向长大,小孔径泡孔内气体流到大孔径泡孔中使泡孔合并.

[1]Banhart J,Seeliger H W.Aluminium foam sandwich panels: manufacture,metallurgy and applications[J].Advanced Engineering Materials,2008,10(9):793-801.

[2]董汉伟.泡沫铝制备工艺及其压缩性能研究[D].大连:大连理工大学,2010.

(Dong Hanwei.Preparation of aluminum foam and Its compressive properties research[D].Dalian:Dalian University of Technology,2010.)

[3]高洪吾,刘宇,刘士魁,等.泡沫铝发泡初期孔隙及气泡的形成与扩展[J].特种铸造及有色合金,2006,26(3):136-138.

(Gao Hongwu,Liu Yu,Liu Shikui,et al.Foam formation and expansion of aluminum foam in the initial foaming process[J].Special Casting&Nonferrous Alloys,2006,26(3):136-138.)

[4]郭志强,姚广春,尉海军,等.泡沫铝材的泡体演化过程[J].过程工程学报,2006,6(6):978-982.

(Guo Zhiqiang,Yao Guangchun,Wei Haijun,et al.Evolution of pore morphology in foam aluminum[J].The Chinese Journal of Process Engineering,2006,6(6):978-982.)

[5]魏莉,郑洁,庞红.冷却速度对共晶铝硅合金凝固组织形态的影响[J].辽宁工学院学报,2001,21(4):40-42.

(Wei Li,Zheng Jie,Pang Hong.Influences of cooling velocity on eutectic aluminum -silicon alloy solidification organization shape[J].Journal of Liaoning Institute of Technology,2001,21(4):40-42.)

[6]丁向群,潘阳,李刚,等.发泡剂及粘结剂用量对铜尾矿轻质材料性能的影响[J].沈阳建筑大学学报(自然科学版),2013,29(1):121-126.

(Ding Xiangqun,Pan Yang,Li Gang,et al.Study on effect of foaming and binding agent on lightweight material made of copper tailings[J].Journal of Shenyang Jianzhu University (Natural Science),2013,29(1):121-126.)

Preparation of aluminum foam sandwich panel by powder metallurgy technology

Liu Jia,Zu Guoyin,Lu Rihuan,Sun Shiliang

(School of Materials and Metallurgy,Northeastern University,Shenyang 110819,China)

Aluminum foam sandwich panels were successfully prepared by the powder-filled tube rolling process,this process provides a metallurgical combination between panels and core materials.Influence of the foaming parameters on foam structure and evolution of the foam structure were researched.The results showed that the foaming temperature and the cooling speed are closely related to the foaming result.During the foaming process,the bubble holes in the core layer go through a nucleation,growth and a coalescence procedure and etc.

aluminum foam sandwich panel;power filled tube rolling;foaming parameters;cell evolution

TF 125

A

1671-6620(2014)02-0152-05

2013-10-26.

国家自然科学基金项目 (U13332110);教育部中央高校基本科研业务费项目 (N120502003);辽宁省百千万人才工程资助项目 (2013921071).

刘佳 (1989—),男,东北大学硕士研究生.

祖国胤 (1977—),男,东北大学副教授,E-mail:zugy@smm.neu.edu.cn.