PTA装置氧化干燥机节能措施分析

王小丰

(中国昆仑工程公司,北京100037)

精对苯二甲酸(PTA)是生产聚酯薄膜、纤维及树脂等的原料,也是一种应用十分广泛的基础化工原料。目前PTA主要用于与乙二醇酯化生产聚酯切片,再熔融纺丝制得聚酯纤维,广泛用于纺织,此外聚酯还用于电影胶片、涂料、油漆及聚酯塑料的生产。近几年,随着国内PTA市场竞争的日益激烈,在不断扩大装置生产能力的同时,致力于降低装置的能耗和物耗,从而降低生产成本,增加市场竞争力,已成为PTA生产企业的工作重点。作者以PTA装置中氧化单元的氧化干燥机为例,通过对比分析阐述了降低装置能耗和物耗的措施。

1 氧化干燥机的特性及其工作流程

1.1 氧化干燥机的特性

PTA装置氧化干燥机属于密闭型间接加热式回转干燥机,主要部件有进料、进料密封、机体、自由端托轮、固定端托挡轮、传动装置、汽室及出料、旋转接头及吊架、滚圈罩及大齿轮罩、润滑系统以及随机仪表和电气等。常见国产氧化干燥机型号如GZJZ 3.8 70,属重力中心出料干燥机,干燥机直径3.8 m,生产能力70 t/h[1]。

干燥机的筒体本身带有一定的斜度,物料通过进料螺旋输送机送入筒体内,筒体末端装有挡料环,保证物料有一定的料层高度。筒体内沿机身方向,加热管以同心圆方式排成若干圈,干燥所需热量主要由列管提供。蒸汽通过旋转接头及汽室被分配到各加热管中,对列管间的物料进行间接加热,换热完毕后,凝液从旋转接头排出。物料被转筒内部的加热管干燥后,干的粉末从干燥机出料端排出。干燥所需载气(惰性气体)从干燥机物料出口侧进入干燥机内部,逆物料流动方向至干燥机物料进口侧,携带物料中蒸发出的湿气,从干燥机烟囱排出。

1.2 氧化干燥机工作流程

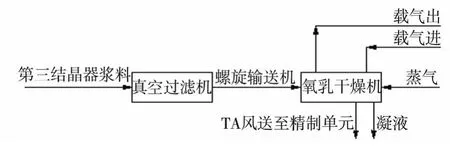

目前,大部分 PTA装置由粗对苯二甲酸(CTA)氧化和精制两个单元组成。其中在氧化单元,来自第三结晶器的浆料,经真空过滤机过滤洗涤后的滤饼由螺旋输送机输送至氧化干燥机,蒸发其中挥发分(约质量分数90%的醋酸和10%水),将滤饼的含湿率从12.0%~15.0%降至约0.1%[2],再经气力输送至精制单元,见图1。

图1 氧化干燥机工作流程示意Fig.1 Flow chart of oxidation dryer

CTA滤饼的干燥效果对于精制单元的操作产生直接影响。若干燥效果差,物料会结块或在设备管道上挂壁,严重时会堵塞气力输送管道或设备,造成不必要的停车,增加装置物耗;另外,带有醋酸的CTA粉料进入精制单元,在增加醋酸消耗的同时,会对精制单元中设备管道造成腐蚀。

2 节能降耗措施分析

以生产能力1 000 kt/a PTA装置中氧化干燥机为例,热源为0.7 MPa饱和蒸汽,实际运行按0.60 MPa(165℃)计,为防止粉尘泄露到空气中,干燥机一般采用微负压操作,滤饼入口温度约90℃,粉体出口温度约140℃,载气进口温度约140℃,分析操作过程中的最佳运行参数,以达到降低能耗的目的。

2.1 CTA滤饼含湿率

一般经真空过滤机后的CTA滤饼含湿率约为12%。进入干燥机的挥发分越少,蒸汽消耗越少。以现场操作中常见的含湿率15%和12%为例,通过能量守恒,对比干燥机的蒸汽消耗。

在计算过程中,作如下处理:(1)载气进出口温度相近,所需热量忽略不计;(2)在两种工况下,干燥过程中热损失和对苯二甲酸干基升温所需热量相同;(3)挥发分主要是醋酸和水,忽略其他组份。所以,在不同含湿率时,所需热量不同主要是加热挥发分所需热量不同。干燥过程所需总的热量即:对苯二甲酸干基升温所需热量、醋酸升温所需热量、水升温所需热量、载气升温所需热量以及热损失之和[3]。

在干燥机的处理能力一定时(假定干基量为160 t/h),根据含湿率可计算出主要挥发分醋酸和水的质量流量。根据计算,15%和12%含湿率工况下,操作所需热量之差约为4.8×106kJ/h。 0.60 MPa蒸汽液化热为2 088 kJ/kg,即含湿率降低3%,则可节省蒸汽约2 300 kg/h,即每吨产品将降低14.4 kg的蒸汽用量。通常,在PTA装置中,氧化干燥机所用0.7 MPa蒸汽主要来自装置副产蒸汽,其余不足部分来自新鲜的9.0 MPa高压蒸汽。考虑到9.0 MPa高压蒸汽热焓与0.7 MPa蒸汽热焓相近,近似认为含湿率降低3%,可降低9.0 MPa蒸汽消耗14.4 kg/t。按照GB/T 50441—2007《石油化工能耗计算标准》,折算产品能耗降低55.47 MJ/t。

降低滤饼的含湿率主要是控制其上游真空过滤机的出口滤饼含湿率。正常工作时,该过滤机出口的滤饼含湿率一般能控制在12%以下,但运行一段时间后,过滤干燥能力下降,会导致出口滤饼的含湿率上升。因此,在运行一定的周期后,对真空过滤机进行碱洗也可维持其处理能力和处理效果,从而降低滤饼的含湿率。

2.2 干燥机出口粉料温度

CTA滤饼中湿组分主要是来自溶剂中的醋酸和水,其中醋酸质量分数约为90%,水约为10%。氧化干燥机内部操作压力为微负压,在该操作条件下,醋酸和水的饱和蒸汽压约112℃,所以粉体出口温度应该高于112℃,而且温度越高,越利于滤饼的干燥。但是,温度越高,消耗的蒸汽量越大,所以在保证干燥能力和干燥效果的前提下,出口温度不宜过高。氧化干燥机在同样条件下,粉体出口温度从150℃降至140℃,计算加热所需热量之差为2.3×106kJ/h,节省蒸汽消耗约1 100 kg/h,每吨产品可降低6.9 kg的蒸汽用量,即产品能耗可降低26.58 MJ/t。

2.3 干燥机列管结垢

随着干燥机运行时间的延长,干燥机列管外壁黏附物会越来越多,污垢热阻越来越大,减少干燥机列管外壁黏附物的量就可以减小污垢热阻。干燥机列管结垢是由于CTA滤饼中苯甲酸、对甲基苯甲酸和偏苯三酸等杂质的存在造成的。苯甲酸、对甲基苯甲酸和偏苯三酸是非常强的黏性物质,黏附在干燥机列管上后,就造成干燥机列管结垢[4]。所以在运行一定周期后,需对干燥机进行彻底碱洗。碱洗周期越长,吨产品的原料消耗越低。因此,控制滤饼的杂质含量,延长碱洗周期有利于降低原材料消耗。

控制进入干燥机滤饼杂质的措施如下:(1)通过优化氧化结晶过程来控制CTA粒径,从而改善真空过滤机过滤洗涤效果,减少滤饼中杂质含量;(2)加强氧化循环母液除杂。由于氧化母液循环使用,定量除杂能够控制循环母液中的杂质含量在合理的范围内;(3)维持真空过滤机滤饼洗涤溶液的量。滤饼洗涤溶液是经过脱水后的醋酸溶液,保持一定比例的冲洗酸,有助于除去滤饼外表面的杂质。

3 结论

a.在真空过滤机干燥能力范围内,PTA装置氧化干燥机进口滤饼含湿率每降低3%,产品能耗降低55.47 MJ/t。

b.在保证干燥机出口粉体干燥效果的前提下,粉体出口温度每降低10℃,产品能耗降低26.58 MJ/t。

c.优化氧化结晶反应条件,加强氧化循环母液除杂,维持滤饼洗涤溶液的量,可以减少进入干燥滤饼中的杂质含量,有利于减小干燥机列管的污垢热阻,延长干燥的碱洗周期,从而降低产品原材料消耗。

[1] 中华人民共和国国家发展和改革委员会.HG/T 3914—2006蒸汽加热管式回转圆筒干燥机[S].北京:化学工业出版社,2007.

[2] 李大仰.粗对苯二甲酸滤饼干燥机存在的问题及对策[J].石油化工设备技术,2003,24(3):35.

[3] 吕新宇,王猛,杨欢,等.间接换热式列管回转干燥机传热系数的研究[J].常州大学学报,2010,22(2):40.

[4] 邱滔,王猛,吕新宇,等.PTA蒸汽管回转干燥机结垢原因分析[J].合成纤维工业,2010,33(5):62-63.