浸胶涤纶帘子布附胶量的改进措施探讨

郭 怡,李小林

(河南工程学院机械工程学院,河南郑州451191)

浸胶涤纶帘子布具有断裂强度高、断裂伸长小、尺寸稳定性好、耐湿热和耐磨性好等优良性能[1],广泛应用于要求尺寸稳定好的子午线轮胎、飞机胎、乘用胎和轻卡轮胎上。但涤纶与橡胶结合力差[2],要求浸胶涤纶帘子布的附胶量要达到一定的质量标准。通过对空气压力参数进行调整,增强胶液渗透力;在第一浸胶槽增加胶液喷淋管,延长在第一浸胶槽浸胶时间;增加导向罗拉,加大帘子布倾斜度等措施,可以提高涤纶帘子布附胶量,使涤纶帘子布附胶量达到标准要求。

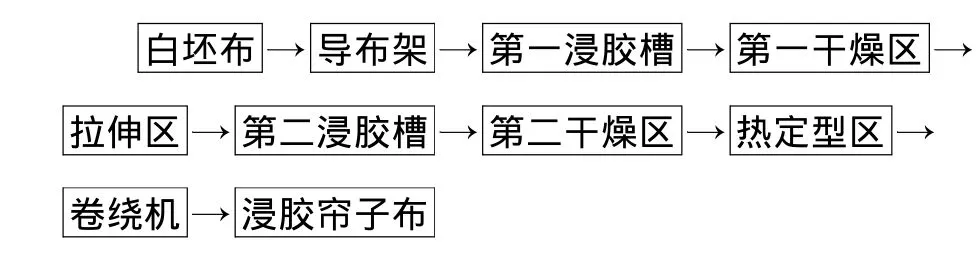

1 涤纶帘子布浸胶工艺流程

浸胶是涤纶帘子线的重要后加工过程。由于涤纶与橡胶结合力差,普通涤纶帘子线采用与锦纶相同的胶乳浸胶时达不到浸胶的目的,故采用双浴浸胶,见图1。即先经第一阶段含有环氧树脂的封闭异氰酸酯的胶乳对涤纶帘子线进行预处理;第二阶段再用传统的与锦纶完全一样的丁苯胶乳等混合乳液浸胶,以达到良好的浸胶目的。

图1 涤纶帘子布浸胶工艺流程示意Fig.1 Technological process of dipped polyester tire cord fabric

涤纶白坯帘子布在间苯二酚/甲醛/乳胶(RFL)液浸胶后,经过干燥、拉伸、定型、冷却4个工序,帘子布性状得到稳定。干燥的目的是蒸发浸胶布大部分水分,浸胶液进行缩合反应;拉伸是在高温下促进胶液酚醛树脂化,提高与橡胶的粘接力;热定型是在外力作用下,分子排列趋于定向,纤维趋于紧密,它可以消除拉伸中产生的内应力,稳定帘子布品质;冷却是在高温下使帘子布急冷到常温,使布有一定的收缩。以上热处理过程可以提高帘子布动态下的耐疲劳性,避免帘子布在干燥过程中因热塑而收缩[2]。

白坯布通过RFL浸胶液,在外界条件(张力、温度、时间)作用下,间苯二酚和甲醛进行缩合反应,首先生成具有一定相对分子质量的线型分子(浸胶液调配开始),随着条件改变,缩合反应进行,反应物由低分子过渡为高分子,从线型分子逐渐转化为网状,最后成为三维体状交联的高分子。这种物质能在帘子线表面形成一层很牢固的皮膜,与橡胶有很好的附着力。通过二次浸胶,帘子布附胶量提高,帘子布与胶乳的渗透性增强,间苯二酚和甲醛进行充分的缩合反应,在浸胶的帘子布表面形成一层很牢固的皮膜,最终使涤纶帘子布与橡胶有很好的附着力[1]。

2 涤纶帘子布附胶量的影响因素及改进措施

通常,根据帘子布的品种、规格,浸胶涤纶帘子布的生产速度一般设定为50~80 m/s,附胶量控制在(3.5±1.0)%(《轮胎用聚酯浸胶帘子布》GB/T 19390—2003中标准值为3.5%)。但是,目前生产的浸胶涤纶帘子布的附胶量为2.1%,没有达到产品质量标准。

帘子布的附胶量取决于浸胶、挤压、渗透等工艺过程。影响帘子布附胶量的主要因素有浸胶液浓度、挤压辊装置、帘子布在胶液中停留时间,其次是真空吸胶器、帘子布的品种规格及捻度等。

2.1 浸胶液浓度

通常,浸胶液浓度高,相对的附胶量也高,但浓度达到某一值时,附胶量反而降低,这是因为胶液浓度过高,影响胶液对帘布的渗透所致。生产中,浸胶液质量分数一般控制在17%,真空吸胶的吸液率为30%。

2.2 挤压辊装置挤压力

白坯帘子布在浸胶后要进行挤压,以使胶液渗透到帘子布中去,保证帘子布附胶量。浸胶挤压装置采用5辊4次挤压方式,增加挤压次数,可提高帘子布胶液的渗透力。

浸胶挤压装置主要由3个镀铬辊和2个橡胶辊组成。橡胶辊包胶厚25 mm,橡胶硬度(75± 1)°;中间辊为固定辊,只能转动不能上下移动;另外4个辊在上部气簧作用下,以中间轴承座为支点进行上下挤压移动的。当连接布头通过产生振动时,气簧能起到缓冲作用。挤压装置的动力传递是通过链轮链条以1∶1的速比带动上、中、下镀铬辊转动,橡胶辊是依靠摩擦力转动的。挤压辊的挤压力是随着气簧内的空气压力增加而线性增加,最大挤压力设定为108.5 kN。

胶液浓度一定时,加大挤压力可提高附加量。但挤压力过大,易造成橡胶辊的破坏,使传动链条跳动,甚至拉断链条,同时也会造成帘子布压扁变形,致使胶液渗透过深,帘子布变硬,浸胶不匀等问题,故挤压力选择一定要合适。生产中,挤压力一般控制在89~97 kN。

2.3 浸胶时间

浸胶涤纶帘子布的生产过程中,在第一、第二浸胶槽的浸胶时间为2~3 s,最终附胶量在第一、第二浸胶槽的比例约为2∶1,增加帘子布在胶液中的停留时间,可增加帘子布附胶量。为了经济效益,生产速度不可能降低,在第一、第二浸胶槽的浸胶时间不可能增加,故而通过技术改造的方法,变相增加浸胶时间,从而提高帘子布附胶量。

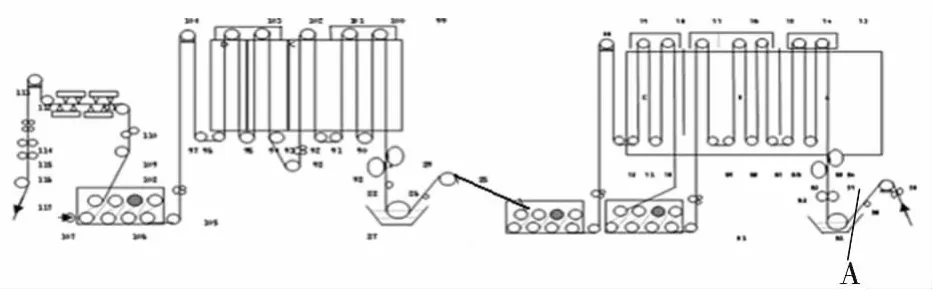

2.3.1 增加胶液喷淋管

帘子布在第一、第二浸胶槽的浸胶时间较短,为了提高帘子布附胶量,故在第一浸胶槽上方增加一胶液喷淋管(如图2的A处),变相地提高在第一浸胶槽浸胶时间,可提高帘子布附胶量约0.7%,效果较为明显。

图2 增加胶液喷淋管装置示意Fig.2 Schematic of a unitwith an additional dip solution spray pipe

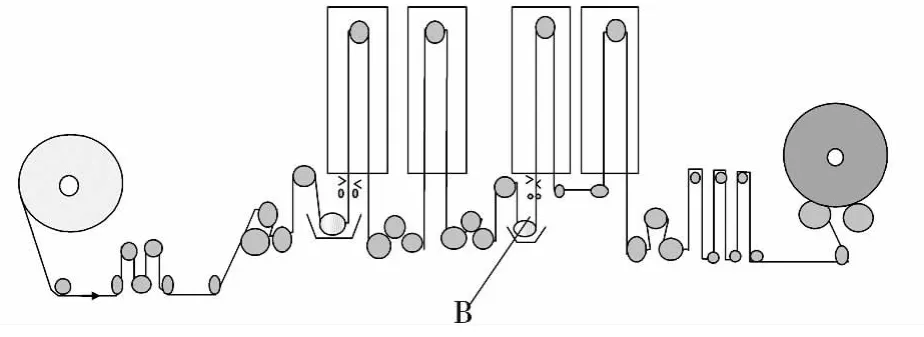

2.3.2 增加导向罗拉及加大倾斜度

为了提高在第一浸胶槽浸胶时间,通过增加一导向罗拉,加大帘子布倾斜度(如图3的B处),浸胶时间增加了0.5 s,提高帘子布附胶量约0.5%。经过改进后的涤纶帘子布附胶量达到3.3%,符合GB/T 19390—2003帘子布附胶量标准要求。

图3 增加导向罗拉装置示意Fig.3 Schematic of a unitwith an additional guide roller

3 结论

a.浸胶涤纶帘子布附胶量的主要影响因素为浸胶液浓度、挤压辊挤压力及浸胶时间。

b.控制浸胶液质量分数17%,吸液率30%;通过调整空气压力参数,选择合适挤压力,增强胶液渗透力,提高帘布附胶量;通过在第一浸胶槽上方增加一胶液喷淋管,变相地提高在第一浸胶槽浸胶时间,提高了帘子布附胶量0.7%;通过增加一导向罗拉,加大帘子布倾斜度,浸胶时间增加0.5 s,提高了帘子布附胶量0.5%。

c.经改进后的帘子布附胶量达到3.3%,达到附胶量的要求标准(3.5±1.0)%。

[1] 胡强升.高分子化学及工艺学[M].北京:化学工业出版社,1994:120-175.

[2] 董纪震,孙桐,古大治,等.合成纤维生产工艺学[M].2版.北京:纺织工业出版社,1993:119-275.

[3] 高雨生,张瑞志,李穗探,等.化纤设备[M].北京:纺织工业出版社,1991:102-187.