卧式加工中心改造

(湖北三江集团万山特种车辆有限公司,湖北 孝感 432100)

卧式加工中心改造

刘宏伟

(湖北三江集团万山特种车辆有限公司,湖北 孝感 432100)

采用西门子840Di和2套触摸屏对卧式加工中心进行电气改造,并对机械部分进行修理,恢复刀库、换刀机构和交换工作台运行,提高了设备的可靠性。

PROFIBUS总线;双通道;信号转换器;刀库集中管理

一、项目简介

1.项目主要用途:主要用于加工各类重型车桥桥壳。

2.项目当中使用的西门子自动化产品:1台840Di(双通道),用于6个机床进给轴和1个主轴控制;2块ADI4,用于连接7路位置反馈信号;1块TP170,用于换刀机构和辅助功能的手动控制;1块TP270,用于刀库集中管理;3块PP72/48 PLC模块,用于机床的PLC控制;1套HHU手持单元,用于机床操作。

3.设备照片如图1所示。

二、控制系统构成

1.主要硬件配置方案。原设备硬件配置和用户要求:原控制系统采用2套西门子8M系统,1套用于机床加工控制,1套用于刀库控制和管理,2套8M系统故障频繁,已不能正常工作。进给系统为西门子6SC驱动器和1FT5电机,工作正常,受改造经费限制用户希望保留。PLC采用西门子S5。X、Y、Z、B轴采用光栅尺和编码器反馈构成全闭环控制,其他轴为半闭环,用户要求保留原设备光栅尺。

图1

要求改造完成后,恢复原有机床功能、性能,满足加工工艺要求,提高设备可靠性。根据原机床现状和技术要求,选择以下硬件配置:系统主机为840Di,集成在PCU50内,1.2GHz/256M,40G ;集成MCI2-BOARD,PROFIBUS接口;配MCI板,连接手轮;双通道结构(一个通道用于4个加工进给轴、1个交换工作台轴和1个主轴的控制;另一个通道用于刀库轴的控制,在加工时预选和回装刀具)配 OP010 10.4″TFT显示器、19″MCP机床操作面板,带主轴和进给倍率开关;配2块ADI4模块,PROFIBUS接口。每个ADI4模块可连接4个带模拟量给定的驱动装置, 其模拟量输出为±10V,4路位置反馈输入;位置反馈为4个 TTL 信号输入,可以连接4个光栅尺或编码器,从而构成闭环位置控制系统。采用了ADI4模块后,原驱动装置和电机、电缆都可以保留,节约了改造成本。

保留原机床X、Y、Z反馈光栅尺和B、U(Q1)、W(Q9)编码器,增加3台HEIDENHAIN信号转换器EXE101,将原光栅尺的11uA信号转换成TTL信号,以适应ADI4模块反馈信号要求。

保留原机床X、Y、Z、B、U(Q1)、W(Q9)6个进给轴的1FT5电机和西门子6SC6101驱动器。840Di CNC系统与驱动器采用模拟接口连接控制。

840Di内置CPU317-2DP PLC,配置3块PP72/48 PLC模块,分别安装在主操作台上和电气控制柜内,PP72/48模块采用PROFIBUS总线与840Di连接,并配有PHONENIX端子连接器。输出控制继电器采用OMRON。

增加一台西门子TP270 10.4″触摸屏,代替原CNC 8M系统实现刀库的控制和管理,TP270与840Di通过MPI总线连接。

增加一台西门子TP170 5.7″触摸屏,实现换刀机械手和刀库搬运机械手的手动分步控制, TP170与840Di 通过MPI总线连接。

HHU采用西门子B-MPI标准手持单元,通过分配盒,采用PROFIBUS总线与系统连接,HHU带有手轮,两行数码显示,可以显示轴位置,HHU还带有急停,倍率开关和功能开关,采用HHU极大方便机床的操作。

对原机床电气控制柜重新装配并进行二次布线,将主要控制元件全部更换为西门子低压元器件。

2.系统的硬件连接示意图如图2 所示。

3.其他可选方案:可采用西门子840D进行改造,将原设备驱动器和电机更换为611D驱动器和1FT6电机,提高了设备的可靠性,但同时增加了改造成本。

三、控制系统完成的主要控制功能和指标

1.X、Y、Z、B、U、W共6个进给轴和一个S主轴控制,其中X、Y、Z、U、S轴在第1通道,X、Y、Z、B为全闭环控制,W轴在第2通道。

2.工作台托盘交换:工作台B轴为360°旋转轴,由U轴来实现2个工作台托盘的交换,U轴可以通过电磁离合器切换成两个方向的运动,实现工作台托盘的进出移动和转换附件的0~90°摆动,在参数中定义LOADWORK、PALLET1、PALLET2变量,用来记录工作台、托盘1、托盘2的状态。

3.刀库控制和管理:刀库共有106个刀具存储位置,2个刀具交换位置和2个装卸刀具位置,在参数中用数组TOOLPOS[XX]定义W轴每个刀具的位置坐标,用于刀具在刀库存储区和换刀区、装卸区进行刀具的转移和定位。刀库管理由1台TP270来完成,用户在装卸区利用触摸屏选择装卸刀具、输入刀具号码、刀具参数和刀位号,系统自动完成刀具的定位和装卸,并在触摸屏上实时显示每个刀位的状态、刀具数据和W的坐标、装卸机械手的状态等信息,并以动画方式显示出动作过程。

4.换刀机构:换刀机械手由PLC控制,用于在刀库换刀区和机床主轴之间进行刀具交换。

5.主轴控制:主轴摆动换档,主轴定位。

6.其他辅助控制:由PLC实现机床其它辅助控制,包括:油泵、润滑、冷却、排削、主轴换挡、刀具夹紧放松、过滤器、控制电源、外部保护等控制。增加1台TP170触摸屏,可以监视每个辅助控制的状态,并可以单独手动控制,机械手可以通过触摸屏手动分步控制,以方便调试和检修。

7.安全防护:防护门安全联锁,工作台安全光幕,报警文本(60个)。

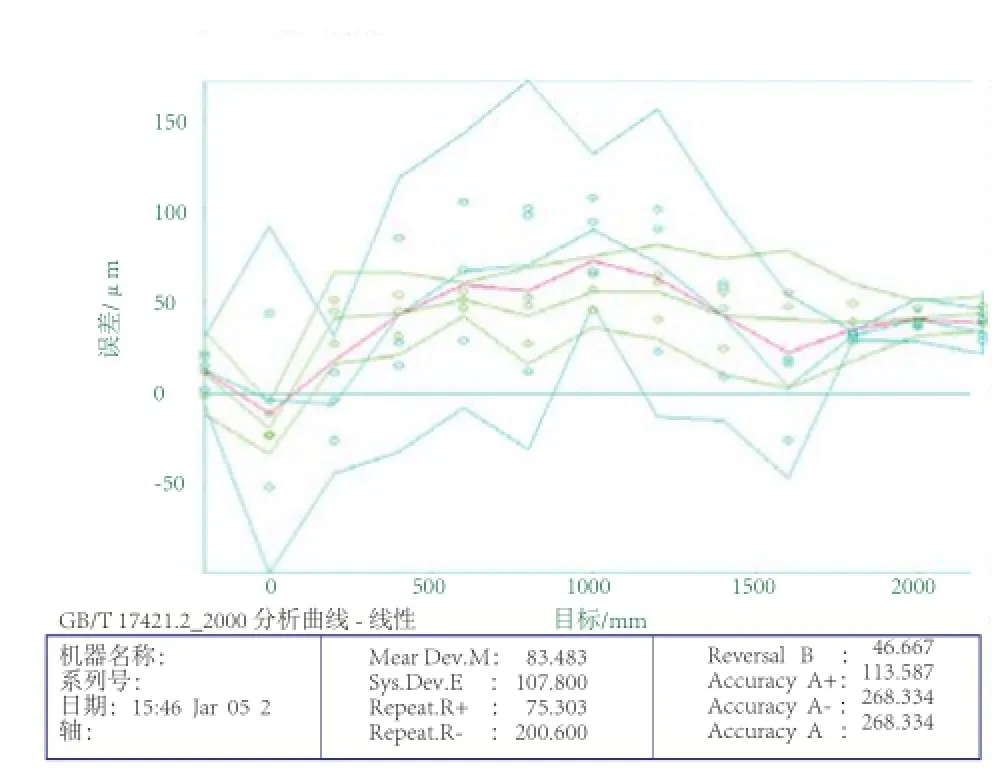

8.误差补偿:螺距补偿对可明显提高机床的定位和重复定位精度,利用激光干涉仪对X、Y、Z轴进行测量和误差补偿,达到了设备精度要求。840DI SL补偿步骤如下。

(1)根据各轴工作区间,确定补偿间隔和补偿范围。

(2)修改机床参数,生成补偿文件。

(3)编写各轴补偿测量零件程序。

(4)利用激光干涉仪检测每个点的误差值。

(5)根据误差值填写补偿文件,传入系统中。

(6)反复测量补偿,直到达到机床精度要求。

X补偿结果如图3所示。

图3

9.在通道1中运行的子程序SPF(M代码调用)有装载托盘1子程序;卸载托盘1子程序;装载托盘2子程序;卸载托盘2子程序;请求预选刀具子程序;刀具交换子程序。

10.在通道2中运行的程序有刀库控制和管理主程序、从换刀机械手取刀具子程序、向换刀机械手上放置刀具子程序、刀库搬运机械手转换子程序、从刀库取刀具子程序、刀具返回刀库子程序、装卸门装入刀具子程序及装卸门取出刀具子程序。

11.恢复刀库控制和管理功能,实现刀具的预选、找刀、搬运、换刀、回装、装卸等动作,利用NC Var Selector定义变量参数在NC—PLC—触摸屏之间实现刀具信息的交换。

四、项目运行

该项目于2006年9月完成改造,至今运行情况稳定、良好,加工正常,用户认为通过系统升级改造,机床的性能指标得到大幅度提高,提高了设备的可靠性,系统诊断、维护方便,产品加工精度稳定,花费少,达到了改造目的。

五、应用体会

西门子自动化产品具有完整、系统、开放、延续性好的特点,各种产品之间通过PROFIBUS总线进行连接,减少了连线,提高了整个系统的可靠性和兼容性。

TP273

B

1671-0711(2014)10-0060-03

2014-08-08)