K型井架有限元仿真分析及检测方案优化

杨 波,王再明

(1武钢矿业公司乌龙泉矿,湖北武汉430213; 2湖北理工学院电气与电子信息工程学院,湖北黄石435003)

井架是钻采机械的重要组成部分,其安全性将直接影响整个钻机及修井机的正常使用。实际工程中,井架由于长期处于野外作业环境,并且移动频繁,将逐渐产生腐蚀、变形、疲劳、裂纹以及其他局部或整体损伤等缺陷,难以满足最初的强度设计要求,成为钻井及修井作业中的重大安全隐患[1-2]。因此,为保障钻、修井作业的安全,我国在1997年制定了井架检测评定标准和实施细则,为石油井架承载能力检测评定的具体实施奠定了基础。近年来,随着检测技术的不断发展以及现场检测反馈信息的丰富,为达到井架检测更加科学准确的目的,国家发展和改革委员会于2008年发布了SY/T6326-2008《石油钻机和修井机井架、底座承载能力检测评定方法》新标准,该标准采用美国建筑物钢结构设计规范AISC推荐的相关理论和方法进行计算评定,不仅对井架评定方法及要求进行了较大修订,还增加了底座外观检查和评定方面的内容。SY/T6326-2008标准的实施规范了实际工程中井架检测评定内容及要求,但目前尚缺乏与之相应的具体实施方案。因此,制定符合SY/T6326-2008标准要求的井架强度检测实施方案,对井架安全评定工作具有实际指导意义。

本文以K型井架为研究对象,利用有限元分析软件ANSYS对设计载荷作用下井架的变形位移及应力分布进行仿真分析,同时基于有限元分析结果,结合SY/T6326-2008标准要求,对井架强度检测方案中应变片的选择及测点规划布置进行优化,以期为实际工程中K型井架的检测评定提供必要的指导依据。

1 K型井架有限元分析

1.1 井架有限元模型建立

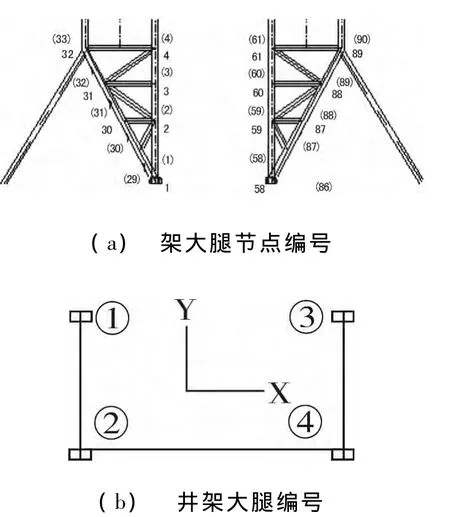

以K型井架CAD图纸及现场实测数据为基础,在ANSYS有限元软件中建立1∶1的仿真模型,K型井架有限元模型如图1所示。井架高度45.8 m,井架大腿、正面横撑及侧面段与段连接处横撑均采用320 mm×200 mm×5 mm矩形钢,正面斜撑采用Φ168 mm×5 mm圆管,侧面斜撑及段与段连接处以外的横撑则采用100 mm×63 mm×6 mm角钢,顶部框架采用32a型工字钢,钢架整体采用 Q345钢材,材料弹性模量E=2.06×1011Pa,泊松比μ=0.3,井架设计载荷为2 250 kN。

图1 K型井架有限元模型

为保证井架有限元模型在满足算法要求的同时尽可能与实际结构接近,本文在井架模型创建过程中,进行了以下简化[3]:

1)井架2层台、天车及工作梯的质量忽略不计。

2)无外部风载及立根载荷,井架大钩载荷平均分配到顶部4个节点上。

3)杆件各节点之间为刚性联结。

4)井架底座铰支与地面为全约束。

1.2 井架变形位移分析

设计载荷作用下,K型井架满载变形图如图2所示。通过对井架满载前后变形情况分析可知,承载过程中最大变形位移处位于井架顶端,且沿左下方向移动41 mm。这主要是由于K型井架承载过程中结构形状发生变化,导致井架顶端产生前倾方向的位移。

图2 K型井架满载变形图

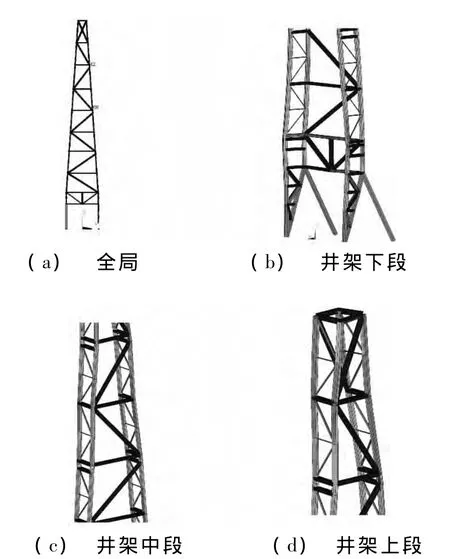

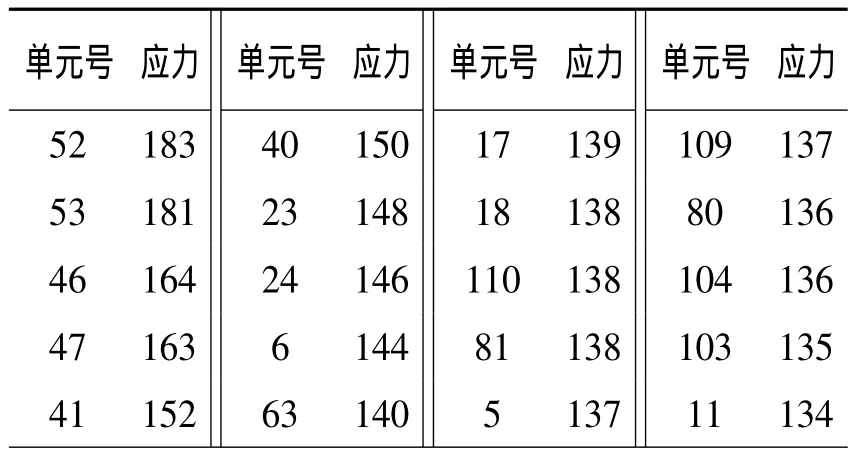

1.3 井架应力分析

K型井架满载各部位应力云图如图3所示,K型井架应力较大单元杆件如表1所示。由图3可知,井架前部大腿靠近底座处主肢受力较大,属于主要受力部位。表1中的数据表明,最大应力发生在井架上段与中上段连接处的52、53单元,最大应力值分别为183 MPa和181 MPa。材料Q345屈服极限值σs=345 MPa,因此井架在设计载荷下的安全系数为1.89。次最大应力发生在46、47单元,应力值分别为164 MPa和163 MPa,安全系数为2.1左右。

图3 K型井架满载各部位应力云图

表1 K型井架应力较大单元杆件 MPa

2 K型井架检测方案优化

2.1 应力测试元件选取及布置

基于井架检测评定目的、被测试件材料和应力状态以及测量精度要求,本文井架检测方案选用阻值120Ω的电阻应变片作为测试元件。与其他测量手段相比,电阻应变片具有灵敏度高,结构简单,响应速度快,测量范围大,便于多点测量、远距离测量等优点[4-5]。

在实际工程中,石油井架为满足强度要求,实现井架设计功能,使用了各种各样的型材。为保证井架检测过程中测试元件能够测量到最大应力,本文对各主要型材中测试元件的布置进行了细化规定,不同型材测试元件布置示意图如图4所示。

图4 不同型材测试元件布置示意图

2.2 井架应力测点布置

SY/T6326-2008标准规定井架检测过程中应力测试点应根据井架结构受力分析,在均匀应力区、应力集中区及弹性挠度区等危险应力区内选定。测试杆件则应选取主要受力杆件、有损伤杆件和曾发生过破坏的杆件。根据不同井架形式,测试端面应选择在井架大腿断面开口处、井架大腿断面突变处、大腿损伤处、井架2层台处等。基于以上标准要求以及前期井架有限元分析结果,本文中的K型井架应力测试点应进行如下优化布置:第1层,K型井架人字架上方断面;第2层,K型井架2层台处断面;第3层,K型井架顶部倒数第3根杆件处断面。K型井架应力测点布置示意图如图5所示。

图5 K型井架应力测点布置示意图

3 结论

本文通过建立K型井架有限元模型,对设计载荷作用下井架的变形位移及应力分布情况进行了仿真分析,结果表明:K型井架承载过程中结构形状的变化将导致井架顶端产生前倾位移,位移量最大可达4.1 mm;井架最大应力发生在井架上段与中上段连接处。基于有限元分析确定的井架承载主要危险应力区,结合SY/T6326-2008标准要求对K型井架检测方案中应变片的选择及测点规划布置进行了确定,制定出符合标准要求的井架强度检测实施方案,对井架安全检测评定工作具有一定的参考价值。

[1] 郭清.钻井井架力学性能分析[J].石油矿场机械,2006,35(5):57-60.

[2] 任国友.油田在役石油井架安全检测及评价技术[J].中国安全生产科学技术,2009,5(3): 144-148.

[3] 李夯,齐明侠.基于ANSYS的K形井架结构研究[J].石油矿场机械,2008,37(2):5-7.

[4] 胡泽,肖宇恒,葛亮,等.应变式井下工程参数测量传感器组桥与布片研究[J].自动化仪表,2012,33(5):77-79.

[5] 魏梦涛.电阻应变片的选择与应用[D].保定:河北大学,2012.