几种特殊形状零件的铣削方法

石云红,刘 辉

(1.哈尔滨轴承集团公司 工具分厂,黑龙江 哈尔滨 150036;2.哈尔滨轴承集团公司 铁路轴承制造分厂,黑龙江 哈尔滨 150036)

1 前言

在机械零件的铣削加工中,对于一些常用的零件,如V形支承、浮动支点、圆头平键、方形夹爪等,会有不同的加工方法。有的加工方法省时、省力、加工简单、质量好、成本低、机床损耗小;有的加工方法则正好相反。为多快好省地加工此类产品,在多年的生产实践中总结出了一些加工方法,分享给读者,仅供参考。

图1 V形支承

图2 双角铣刀加工V形槽示意图

2 V形支承加工方法改进

2.1 原加工方法

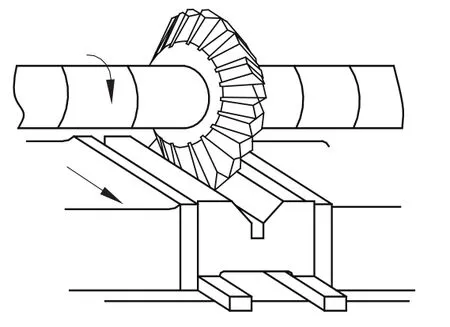

V形支承形状如图1 所示,该零件需求量大,以往加工方法如图2、图3 所示。

图3 立铣刀加工V形槽示意图

图2 中加工V形槽所用铣刀为双角铣刀。双角铣刀分整体式和分体式两种,分体式由两把刀刃刃口相反直径相同的单角铣刀组合而成,在两刀之间适当增加垫圈,以免将角度铣刀的端面刃口夹坏。无论整体式或分体式铣刀,都由高速工具钢制成,成本较高,刀具损坏后需整体更换,浪费很大。使用双角铣刀铣削V形槽时,由于铣刀两面同时参加切削,刀刃所受切削抗力较大,且刀尖部分体积很小、强度薄弱,很容易磨损和损坏;另外,铣刀所受的抗力传给机床后会使机床产生振动,导致被加工表面产生振纹,表面粗糙度、尺寸精度和几何精度误差加大,并对刀具寿命、主轴轴承和导轨精度造成不利影响。由于上述原因,采用该铣刀铣削工件时,只能通过减小切削量、增加走到次数来完成工件的加工,而且工件尺寸越大,增加的走刀次数越多,加工效率越低下。

图3 所示为立铣刀加工V形槽示意图。与双角铣刀相同,也是由高速工具钢制成,成本较高,刀具损坏后需整体更换,浪费很大。使用立铣刀铣削V形槽时,由于铣刀圆柱面和端面同时参加切削,刀刃所受切削抗力较大,刀具很容易磨损和损坏;另外,铣刀所受的抗力传给机床后使机床产生振动,导致被加工表面产生振纹,尺寸精度和几何精度误差加大,并对刀具寿命、主轴和导轨精度造成不利影响。再者,立铣刀的结构相当于悬臂梁,铣削受力时会产生振动,对主轴轴承和刀具均产生影响,导致主轴轴承精度降低,加剧磨损和损坏;刀具加速磨损和损坏;被加工表面产生振纹,表面粗糙度、尺寸精度和几何精度误差加大。由于上述原因,采用该铣刀铣削工件时,只能通过减小切削量、增加走刀次数来完成工件的加工,而且工件尺寸越大,增加的走刀次数越多,加工效率越低下。

2.2 改进后加工方法

针对上述存在的问题,设计了一角度辅具如图4 所示。把角度辅具放在虎钳上,将待加工的V形槽放在角度辅具上,用虎钳夹紧工件,确保加工表面(A面)处于水平位置(α1=α2),使用机夹镶齿硬质合金端铣刀加工A面,加工完A面后,翻过来加工B面,这样加工出的产品一致性好,效率高,方便易行。具体特点如下。

图4 利用角度辅具加工V形槽示意图

(1)机夹刀具的刀片变钝或损坏后,随时可以更换,避免了双角铣刀和立铣刀变钝或损坏后需整体更换的问题,节省了资金。

(2)机夹刀具的刀片为硬质合金材料,其优点是切削速度高、耐磨损、耐高温,缺点是韧性较差、脆性较高,适合于大切削量和大切削面积的加工,因此,在加工V形槽时较高速钢刀具的切削效率高许多。

(3)端铣刀刀刃与主轴轴承的距离比立铣刀要短许多,相当于缩短了悬臂梁的长度,大大减少了铣刀受力时产生的振动,提高了加工质量和效率,减少了刀具和轴承的损坏。

(4)端铣刀加工工件时所有刀齿参加切削,切削面积大,每个刀齿上承受的切削抗力相对较小,满足了硬质合金刀具的使用特性,因此,提高了刀齿的使用寿命和加工效率。

2.3 改进前后加工效率与刀具使用寿命对比

以90°、尺寸100mmV形铁为例,对比一下双角铣刀(整体式)、立铣刀和端铣刀加工效率、刀具使用寿命和刀具成本,见表1。

表1 各种铣刀加工效率、刀具寿命、刀具成本对比

从表1 中不难发现,无论从加工效率、刀具寿命还是刀具成本来看,端铣刀都远远优于双角铣刀和立铣刀。

3 浮动支点半圆弧加工方法改进

浮动支点是磨削轴承内圆用的支点,其形状如图5 所示。

图5 浮动支点

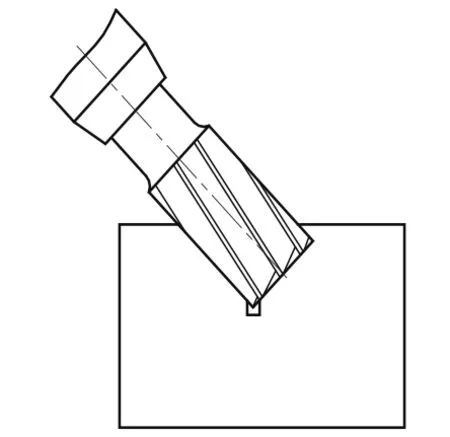

此圆弧原来采用车工加工,需要多种夹具,见图6 所示。

后又采取三面刃铣刀加工,见图7 所示。三面刃铣刀与前文所述双角铣刀、端铣刀一样,都是刀具整体用高速钢制成,刀具制造成本高;一旦损坏需整体更换,使刀具使用成本高;而且刀具规格都是以10进位的整数尺寸,例如10、20、 30……,不能加工非 10进位的整数尺寸或带有小数尺寸的工件。

图6 车削加工浮动支点半圆弧示意图

图7 三面刃铣刀加工浮动支点半圆弧示意图

现在X6132铣床上铣削加工,只需调整刀具就可保证其产品要求,见图8 所示。该铣刀与前述端铣刀一样,也是采用机夹硬质合金刀片,大大降低了刀具成本,且保证了产品质量,又提高了生产效率,还节省了加工辅具。

图8 硬质合金铣刀铣削加工浮动支点半圆弧示意图

4 平键圆弧加工方法改进

平键如图9 所示。在生产中经常会有一些大的非标键需要加工,其两端圆弧靠钳工划线、铣工按线,用手工操作加工出形状,见图10 所示,既达不到图纸要求,生产效率又低。针对以上问题,采用在等分盘上加工此产品,达到了预期效果。具体方法如图11 所示。

把工件装夹在等分盘上,调好中心,立铣刀上下移动分层切削,转动等分盘来加工圆弧,加工出的产品达到了设计要求,提高了效率,保证了产品质量,方便了操作,减少了加工难度。

图9 平键形状

图10 手工加工平键圆弧

图11 用分度盘和立铣刀铣削平键圆弧示意图

5 方形夹爪齿形加工方法改进

方形夹爪被用于夹紧工件进行车削加工,如图12 所示。在加工齿形时,以往采用单齿铣刀(见图13),每铣一齿,退刀,用手摇一个齿距再进刀。由于丝杠丝母之间存在间隙,每摇一个齿距存在误差,需要通过百分表测量来确定齿距,费时费力,加工效率低,而且容易出现齿间距超差现象。针对以上问题,自制加工多齿铣刀(刀齿深度和齿间距与被加工齿形相同),如图14 所示,完全达到了加工技术要求,且效率提高数倍。

图12 方形夹爪

图13 单齿铣刀

图14 多齿铣刀

6 结束语

以上几种零件的铣削方法,是本人在工作中的一些经验总结,供铣工朋友们参考使用,为保证产品质量和加工效率做出贡献。