用于直接驱动机床主轴的大推力圆筒型永磁直线电机的研究

赵升吨,梁锦涛,赵永强,2

(1.西安交通大学机械工程学院,陕西西安 710049;2.陕西理工学院机械工程学院,陕西汉中 712300)

用于直接驱动机床主轴的大推力圆筒型永磁直线电机的研究

赵升吨1,梁锦涛1,赵永强1,2

(1.西安交通大学机械工程学院,陕西西安 710049;2.陕西理工学院机械工程学院,陕西汉中 712300)

根据机床主轴进给性能指标的要求,计算圆筒型永磁直线电机的主要尺寸参数,然后通过有限元分析对电机的输出性能进行优化。最后设计基于各相独立电流环控制的控制方案,完成机床主轴直线电机进给系统的总体设计。设计的大推力圆筒型永磁直线电机能实现机床主轴的直接进给驱动,具有效率高,精度高,动态响应快等优点。

圆筒型永磁直线电机;主轴进给;有限元分析;各相独立电流环

目前机床主轴轴向进给运动通常由“旋转电机+滚珠丝杠”的方式实现,这种传动方式由于反向死区效应、扭转刚度低、传动误差大、摩擦磨损严重、弹性变形引起低速爬行等等,使得加速度、速度、精度等关键指标均无法达到现代高速高精度的加工要求。随着高性能磁性材料、新型电机拓扑结构及现代先进控制算法的发展,利用直驱式永磁电机作为驱动源能够取消进给系统的一切中间传动机构,提高进给系统的传动效率和动态响应性能。平板式永磁直线同步电机已经大量应用在机床工作台上,以实现X、Y、Z三轴进给的直接驱动[1-5],使工作台最高进给速度可达到100~300 m/min,最大进给加速度可达到2~10g。

与平板式永磁直线电机直接驱动机床工作台相比,机床主轴实现直线进给的理想方式为利用圆筒型永磁直线电机 (Tubular Permanent Magnet Linear Motor,以下简称TPMLM)直接驱动。TPMLM的筒型动子套装在主轴后端部,TPMLM的筒型定子与主轴同轴线地固定在机床机身上,利用电机定子和动子之间产生的电磁推力带动主轴实现轴向进给运动。

与平板式永磁直线电机相比,TPMLM没有端部绕组,铜耗低且不存在横向边端效应[6]。另外,主轴进给运动需要实现大推力加载和快速回程,因此TPMLM的工作特性包含恒推力区域和恒功率弱磁升速区域。下面以TK611型数控镗铣床主轴实现直接轴向进给为对象,对其大推力TPMLM的设计与控制进行研究。

1 主轴驱动直线电机的结构设计

TPMLM的拓扑结构包括动圈式和动磁式,动圈式TPMLM功率因数和效率较高,但对于行程较大的电机存在线圈供电和散热困难的问题。因此设计动磁式TPMLM驱动机床主轴,其整体结构如图1所示。TPMLM的初级由初级铁芯和电枢绕组组成,采用分数槽集中绕组结构,并且可通过分段供电的方式降低线圈铜耗;TPMLM的动磁式次级由次级铁芯圆环和永磁体圆环组成,永磁体轴向充磁,套装在次级安装套筒上通过两个圆锥滚子轴承轴固定在主轴上,主轴外侧设置对称的两个滑键用于主轴的轴向进给的运动导向。为了防止动子在切向上发生旋转运动设计防转支杆,并采用微脉冲位移传感器通过定位磁环在滑杆的相对位置测量TPMLM的速度和位移。表1列出TK611型数控镗铣床镗轴进给对TPMLM输出性能指标的要求。

图1 TPMLM驱动主轴进给的整体结构

表1 TPMLM的输出性能指标

2 圆筒型永磁直线电机的参数计算

TPMLM的初始化设计主要是按照表1所示的TPMLM的进给性能指标,由电机公式求出TPMLM的主要尺寸值,包括定子铁芯槽深hs,动子铁芯轴向长度Lx,筒形气隙直径Dδ等,大致确定了TPMLM外形轮廓,质量和材料费用,选择合理的主要尺寸值,TPMLM的性能和经济性就得到了保证。

TPMLSM输出功率方程如下:

式中:Po为输出功率,W;m1为电机相数;U为相电压,V;I1为额定电流,A;η为机械效率;cosθ为功率因数;F为进给推力,N;vs为进给速度,m/s,vs=2τf,f为反电动势的频率,Hz。

TPMLM空载反电动势方程如下:

式中:W1为单相线圈匝数;Kw为绕组系数;φp为每极磁通,Wb。

每极磁通方程为:

式中:τ为极距,m;Bδp为气隙磁密,T;Dδ为筒形气隙直径,m。

联立式(1)—(3)求解,可得

式中:m1W1I1为电机输入电流总量,可由电流密度J1定义为:

式中:Acu为电机导线有效截面积,m2。

将式(5)代入式(4)可得:

由上式可得增大TPMLM的推力密度最有效的方法是提高电流密度J1和气隙磁密Bδp,然而由于导线绝缘和散热情况的限制,使得电流密度不能过大;由于磁性材料的饱和效应,同样使得气隙磁密无法增大,在此,限制电流密度J1为107A/m2,气隙磁密Bδp为0.7 T。

传统直线电机的计算模型将初级简化为一个电流层,以直线电机有效长度与电流层线密度的乘积表示输入电流总量,这种计算方法没有涉及初级径向厚度,对电机的体积把握不准确,因此需要将TPMLM的齿宽、槽宽、齿端部等参数加以考虑,如图2所示,从而精确计算TPMLM的主要尺寸。

图2TPMLM总体设计模型

由图2可知,TPMLM每槽的槽面积为:

由TPMLM磁路特性,得TPMLM气隙磁密Bδp,动子齿磁密Bt1和动子轭部磁密By1为

式中:p为电机极对数;Q1为动子槽数;t1为动子齿宽;h3为动子轭部高度,由上式可得:

由图2可知,动子铁芯轴向长度Lx和动子铁芯槽深hs为:

设单个槽内导线有效截面积为Acu1,则Acu=Q1Acu1,定义槽满率Kcu1为导线截面积与槽面积之比,即:

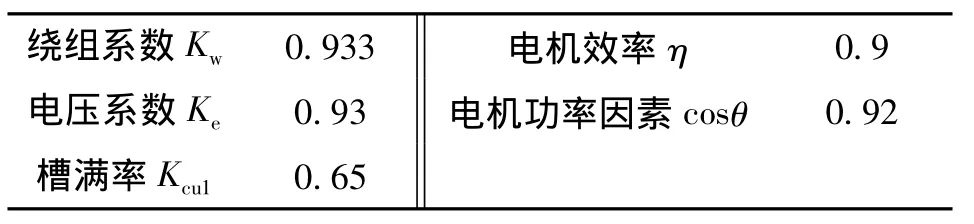

式 (14)即为TPMLM的主要尺寸计算公式,已知TPMLM驱动主轴进给需要连续推力Fcon为16 000 N,额定进给速度vfd为20 mm/s。根据电机设计经验合理地选择式 (14)中的相关系数数值,如表2所示。由于主轴安装尺寸限制,确定Dδ=231 mm,采用分数槽结构,选择p=10,Q1=24,通过式 (14)可大致确定 TPMLM的主要尺寸值,同时利用式(3)—(7),(9)可确定TPMLM其余尺寸值,如表3所示。

表2 TPMLM设计的相关系数

表3 TPMLM的结构尺寸参数 mm

3 电机有限元分析与性能优化

利用有限元分析对TPMLM的初始模型进行优化,首先是极对数的优化,比较p=10,Q1=24;p=14,Q1=24两种极对数下的反电动势谐波成分和输出推力波形,如图3所示,可见增加直线电机极对数使得电机高次谐波成分减小,推力脉动降低。

图3 TPMLM极对数优化分析

分析不同进给速度下TPMLM的输出力能,可见TPMLM的齿槽力和输出推力脉动并没有随速度变化而产生较大变化,使TPMLM实现宽速运行。

分析TPMLM不同初级槽口宽度对电机输出力能的影响,如图5所示,可见齿槽力波动对槽口宽度存在最优值,但输出平均推力随槽宽而增加,优化槽口宽度为2.5 mm,可见其输出力能相比优化前的模型得到了提高。

图4 TPMLSM不同进给速度下的力能分析

图5 TPLSM不同槽口宽度的力能分析

4 控制方案的设计

TPMLM驱动主轴在低速进给过程中需要输出大推力;而在快速回程中需要通过弱磁控制提高速度,因此以额定进给速度为临界点,TPMLM分为恒推力区域和弱磁升速区域。

TPMLM永磁体轴向充磁,使其次级具有凸极性,可以通过控制电机输入电流的幅值和初相位,一方面产生较大的磁阻推力提高TPMLM总体输出推力;另一方面能够在不增加电流幅值的前提下产生较大的逆向电枢磁通进行弱磁扩速。设计TPMLM控制系统如图6所示,采用各相独立的H逆变桥对电机供电,使各相电流的幅值及相位易于跟踪控制,同时降低电机纵向端部效应的影响;电流环控制采用矢量变换+滞环比较的方式产生各相H逆变桥的4路PWM开关控制信号,随着高性能32位微控制器和电力电子器件的发展,更能凸显这种控制方式动态响应快的特点。根据TPMLM实时速度判断电机所处的区域,恒推力区域和弱磁升速区域的交、直轴参考信号的计算可参考永磁同步电机的计算方式实现[7],外环速度控制器由滑模控制实现[8],此处不再赘述。

图6 TPMLM控制方案整体结构

5 结束语

对圆筒型永磁直线电机直接驱动机床主轴的设计与控制展开研究。给出主轴进给直线电机结构设计及性能优化的方法,能够以此对不同机床进给性能的要求获得最优的电机尺寸参数值。提出各相独立的电流控制环,容易实现电流幅值和相位的调节进行低速恒推力控制和宽速弱磁运行,同时有效削弱直线电机纵向边端效应。

[1]王浩林,徐志明,程松,等.直线电机技术在加工中心上的应用研究[J].机床与液压,2009,37(12):70-73.

[2]潘超,左健民,汪木兰.数控机床用直线电动机的选型及分析[J].中国制造业信息化,2007,36(13):56-59.

[3]魏福贵,宋东超.直线电机在高速数控车削中心进给系统中的应用[J].机床与液压,2011,39(18):4-8.

[4]叶云岳.直线电机在现代机床业中的应用与发展[J].理论与设计,2010(3):1-5.

[5]KIM W J,MURPHY B C.Development of a Novel Directdrive Tubular Linear Brushless Permanent-magnet Motor[J].International Journal of Control Automation and Systems,2002,2(3):279-288.

[6]张春良,陈子辰,梅德庆.圆筒型直线电机及其在机床上的应用[J].机床与液压,2003(1):29-31.

[7]RAHMAN M F,ZHONG L,LIM K W.A Direct Torque-Controlled Interior Permanent Magnet Synchronous Motor Drive Incorporating Field Weakening[J].IEEE Transactions on Industry Applications,1998,34(6):1246-1253.

[8]UTKIN V I,CHANG H C.Sliding Mode Control on Electro-Mechanical Systems[J].Mathematical Problems in Engineering,2002,8(4):451-473.

Research on Large Thrust Tubular Permanent Magnet Linear Motor for Direct-Driving Machine Tool Spindle

ZHAO Shengdun1,LIANG Jintao1,ZHAO Yongqiang1,2

(1.School of Mechanical Engineering,Xi'an Jiaotong University,Xi'an Shaanxi 710049,China; 2.School of Mechanical Engineering,Shaanxi University of Technology,Hanzhong Shaanxi 712300,China)

According to the feeding performance requirement of the machine spindle,the main dimensional parameters of the tubular permanent magnet linear motor were calculated firstly,and then through finite element analysis(FEA),output performances of the motor were optimized.Finally the control scheme based on independent phase current control loop was proposed,so that the whole design of linear motor feeding system of the machine tool was accomplished.The designed large thrust tubular permanent magnet linear motor can achieve linear feeding drive of the machine spindle,which exhibits excellent characteristics of high efficient,high precision and fast dynamic response,and so on.

Tubular permanent magnet linear motor;Spindle feeding;Finite element analysis;Independent phase current control loop

TM359.4

A

1001-3881(2014)9-066-5

10.3969/j.issn.1001-3881.2014.09.018

2013-04-22

赵升吨 (1962—),男,教授,研究方向为数字式交流伺服及直线电动机驱动的机械设备,复杂机电液系统的计算机控制。E-mail:topsteal@mail.xjtu.edu.cn。