六轴机器人设计及动力学分析

周会成,任正军

(华中科技大学机械学院,湖北武汉 430074)

六轴机器人设计及动力学分析

周会成,任正军

(华中科技大学机械学院,湖北武汉 430074)

按照机器人设计要求对机器人进行了本体机械设计,并借助SolidWorks绘出其三维实体模型;然后将该虚拟机器人导入ADAMS平台,再参照机器人实际的几何参数、物理特性以及约束条件,建立了该机器人的动力学仿真模型,同时在接近机器人最大载荷处进行空间轨迹跟踪的仿真。仿真结果证明了本体机械设计的合理性,并为继续优化机器人结构和提升控制品质的后续研究工作提供了有价值的数据信息。

六轴机器人;本体设计;动力学仿真

工业机器人由于能够适应柔性自动化生产的要求,因而在近代得到了迅猛的发展。在工业机器人的研究和设计过程中,机器人的运动学和动力学系统的有关理论与应用一直是研究人员关注的重点内容。开展机器人动力学研究的主要目的在于:一方面有助于改善机器人控制系统工作的稳定性和控制精度;另一方面有助于实现机器人本体结构设计的动力学优化,或对既有机器人结构做动力学特性的评估和检验。

如前所述,机器人动力学分析的主要目的是用于对尚在设计中的和现有的机器人机械本体结构做运动学和动力学方面的合理性评估,以及用于改善机器人运动控制的品质,并进而实现动态控制。通过动力学仿真对机器人本体结构进行优化是近几年才提出来的,且越来越引起人们的注意。目前,在机器人机构的设计中,如运动系统各种参数 (尺寸、质量、惯量)以及执行驱动元件的选择常常是基于经验,而缺乏系统的设计方法。因此,对于实际应用的机器人机构,很多参数的选择及马达功率的确定往往是过大的,这从能量耗损和操作速度的观点来看不是最优的。因此,研究对于机器人机构最优的准则也是十分重要的。

文中先按照设计要求设计出机器人的机械本体,并借助SolidWorks建立了该6自由度弧焊机器人的三维实体模型,然后将该模型导入ADAMS平台,建立了该机器人的动力学仿真模型,并对其进行动力学仿真,为优化机器人结构和提升控制品质的后续研究工作提供有价值的数据信息。

1 机器人本体机械结构

机器人主要用于焊接,末端载荷仅仅考虑焊枪自动送丝机等焊接设备重力,考虑到不同设备重力差别,设计载荷定在200 N,留有余量。设计要求手臂最长臂展2 m。考虑到有6个旋转关节的铰接开链式机器人操作机从运动学上已被证明能以最小的机构尺寸为代价获得最大的工作空间,该机构采用6个自由度的设计,其中3个自由度用于控制焊枪端部的空间位置,另外3个自由度用于控制焊枪的空间姿态。

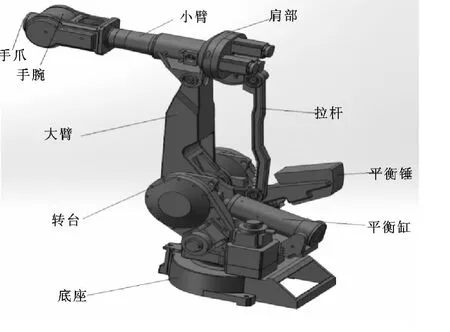

机械手本体由底座、转台、大臂、肩部、小臂、手腕、末端执行器所组成。共有6个自由度,依次为:转台回转、大臂俯仰、小臂俯仰、小臂回转、手腕俯仰和手腕回转。

各个关节运动范围限制见表1。

表1 各关节范围

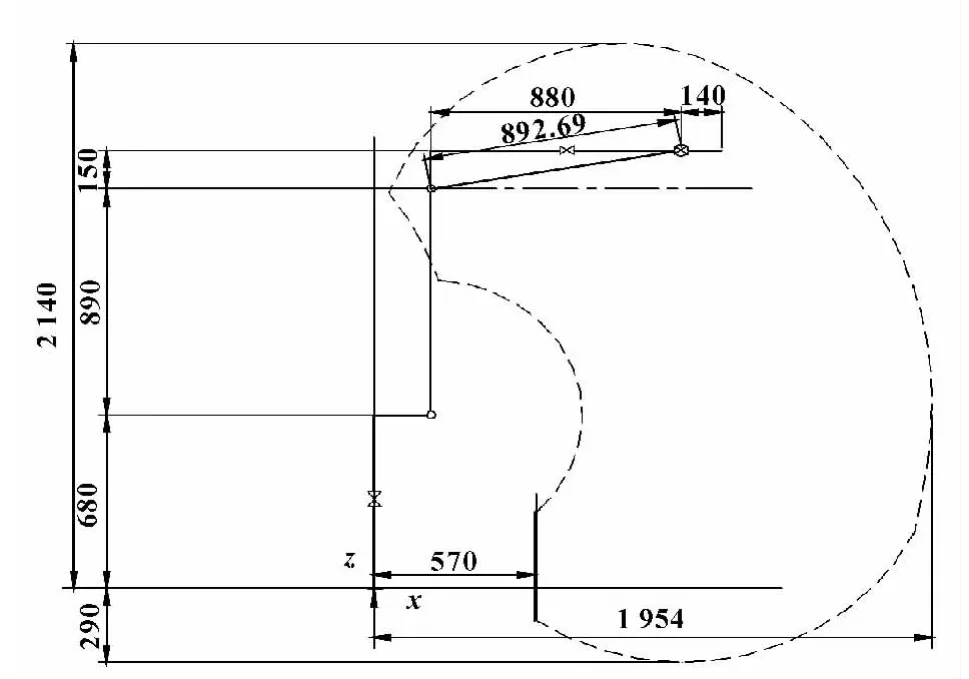

根据机器人运动空间要求,先确定机器人基本几何尺寸,绘制机器人关节作业区间图,如图1所示。

图1 机器人xz平面作业区间图

在确定了机器人基本几何尺寸后,根据设计要求以及相关参数,对机器人进行了详细设计,并利用SolidWorks绘出其三维模型,如图2所示。该方案电机全部外置,这样不仅布线方便,而且降低了对电机尺寸的要求,有利于减少成本。为了减小对二轴电机功率要求还特别设计了平衡缸部分,平衡缸的使用不仅降低了对二轴电机功率需求,而且增加了机器人的运动稳定性。三轴驱动采用平行四边形机构,并设计了平衡锤,降低了对三轴电机功率要求。一、二、三轴减速采用RV减速器,四轴采用二级齿轮减速,五、六轴采用谐波减速器减速。其中底座、转台、平衡锤、拉杆采用灰铸铁,而大臂、肩部、上臂以及手腕相关铸件则采用铸铝。

图2 机器人三维模型

2 机器人动力学仿真模型的建立

机器人物理模型的创建是动力学分析的前提,也是该项技术的基础,模型的准确合理性直接影响到仿真数据的正确性,所以将仿真前的模型建立得更精确是动力学分析中必不可少的一步。

建立机器人动力学模型实际上是对系统的如下4个要素进行定义:物体、铰、外力、力元。定义如下:

物体,多体系统中的构件定义为物体。机器人零部件众多,如果将整个模型导入ADAMS,不仅工作量大容易出错而且没有必要,所以必须做适当简化。将机器人中没有相互运动且材质相同的构件合并成一个部件,然后装配,经过简单的模型预处理后,保存为STEP格式,导入ADAMS,然后设定材料信息,便完成了对物体的定义。

铰,在多体系统中将物体间的运动约束定义为铰,实际工程对象中机构的运动副是铰的物理背景。在该系统中,分别在手爪和手腕、手腕和上臂、上臂和肩部、肩部和大臂、肩部和拉杆、大臂和转台、转台和平衡锤、平衡锤和拉杆、转台和底座、平衡缸与转台、平衡缸与大臂之间添加转动副,在平衡缸拉杆与平衡缸缸体之间添加移动副。另外相互固定部件之间的固定副就不一一列出。

外力,多体系统外的物体对系统中的物体的作用力定义为外力 (偶)。在此系统中,外力主要指重力以及自动焊接设备对机器人的外载荷。添加重力,并在手爪末端添加外载荷200 N。

力元,在多体系统中物体间的相互作用定义为力元。在此系统中,平衡缸内弹簧的力学模型即为力元。弹簧采用ADAMS内置弹簧,直接设定其相关参数即可,如图3所示。

图3 弹簧定义窗口

定义好模型后使用model verify命令检查模型,如图4所示。定义好后模型共有6个自由度,与实际模型相符,定义好后的机器人动力学模型如图5所示。

图4 模型检查结果

图5 多自由度驱动定义窗口

3 机器人动力学仿真

此次仿真模拟机器人的一种典型工况:机器人焊接焊缝。在这种工况下,分别对比有无平衡装置的两种情况下机器人的动力学参数。

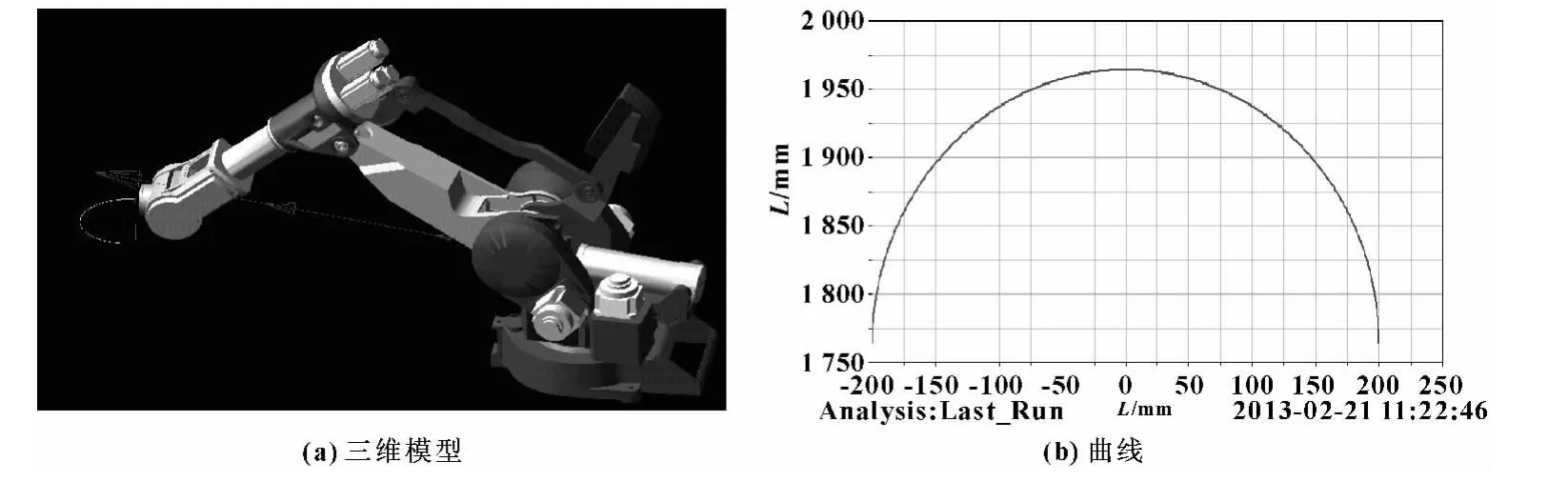

模拟机器人焊接空间一半圆焊缝,即机器人末端沿空间半圆轨迹运动。要得到各个关节轨迹有两种方法:第一种利用MATLAB工具箱ROBOTICS TOOLBOX建立机器人的仿真模型,该工具包提供了基于关节空间的轨迹规划函数,只需要给定机器人预期轨迹便可求出各个关节的运动数据;第二种方法可以利用ADAMS的多自由度驱动,如图5所示,直接驱动机器人末端点按照预期轨迹运动,然后通过测量得到各个关节的关节轨迹数据。这种适用于比较简单的轨迹,在此次采用。然后将这些数据导入ADAMS中,并且分别生成Spline曲线函数,作为各个关节的驱动函数。仿真流程见图6。

图6 仿真流程图

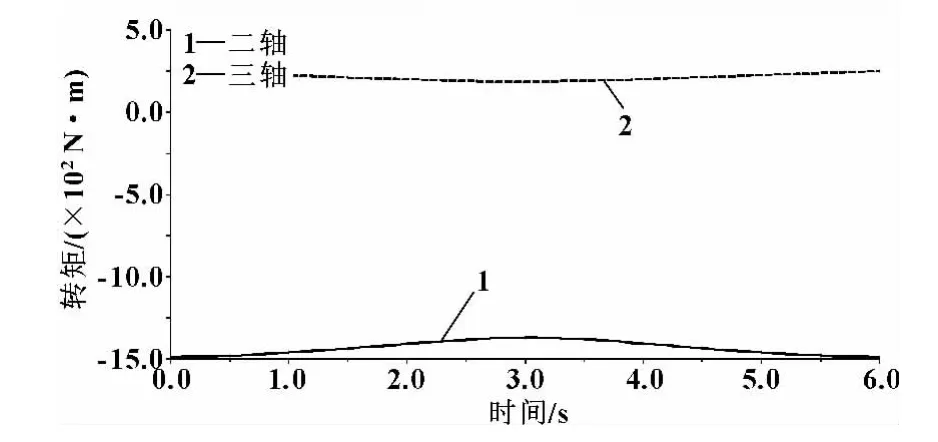

对于没有平衡装置的情况,只需把平衡锤、平衡缸缸体质量设为0,并去掉缸内弹簧,按以上步骤仿真即可。两种情况末端轨迹以及各轴关节轨迹和关节角速度、角加速度都是一样,只是关节转矩不一样,设计的平衡系统对二、三轴影响较大,故主要对比二、三轴转矩。

仿真结果曲线如图7—14所示。

图7 仿真轨迹图

图8 各轴关节轨迹图

图9 各轴关节角速度图

图10 各轴关节角加速度图

图11 弹簧提供的平衡力

图12 一、四、五轴关节转矩

图13 二、三轴关节转

图14 有无平衡系统二、三轴关节转矩对比

由以上分析结果可以发现:各轴角速度曲线平滑,角加速度曲线无突变,末端轨迹平滑连续,说明运动平稳。同时可以发现平衡缸弹簧提供了很大的平衡力,在t=3 s时三弹簧平衡力达4 500 N,有效地降低了对二轴电机功率需求。

从图12、图13力矩曲线可以看出:在仿真过程中力矩无突变,符合设计要求。各个轴二轴转矩比较大,最大转矩1 480 N·m,选用的电机为安川SGMGV-30A3A6C,额定转矩18.6 N·m,RV减速器减速比100,考虑减速器的功率放大,第二关节力矩值在额定范围内。图14是去掉平衡锤后二、三轴关节转矩曲线对比图,可以发现:在同样工况下,有平衡系统时二轴最大转矩1 480 N·m,而没有时最大转矩达到2 275 N·m,没有平衡系统下三轴转矩是有平衡系统情况下的二倍多,充分证明了平衡系统的平衡作用非常好。同时还可以发现:在两种情况下,转矩曲线的走势完全相反,这是因为平衡系统在越接近最大载荷位置时所提供的平衡力越大,这样设计也更合理,能最大限度地减小二、三轴的功率需求。

4 结论

借用SolidWorks和ADAMS搭建了弧焊机器人的动力学仿真模型,并对其进行了动力学行为分析及模拟,通过ADAMS对机械手大臂的动力学仿真,可以校验其相关设计参数,可以实现对机器人的控制系统进行编程指导,能够对机械手的运动误差进行调试,并可以验证运动控制系统的正确性,降低控制系统的设计难度和缩短开发周期。

通过对机器人进行动力学等方面的分析,可以判断其机械本体设计方案的合理性,并得出相关动力学参数,为机器人的其他相关控制及研究提供参考和借鉴。还可以通过对机器人在空间中的所有可能经过的路径进行仿真求解,即机器人无路径搜索动力学仿真,求出其最大载荷,并结合有限元分析校验其机械动静强度。还可以结合MATLAB进行联合仿真,校验其控制系统的合理性。通过对机器人的虚拟仿真,可以有效地缩短产品开发周期,降低产品开发费用,同时提高产品质量。

[1]李增刚.ADAMS入门详解与实例[M].北京:国防工业出版社,2010.

[2]熊有伦.机器人技术基础[M].武汉:华中科技大学出版社,2002.

[3]林尚扬.焊接机器人及其应用[M].北京:机械工业出版社,2000.

[4]陈立平,张云清,任卫群,等.机械系统动力学分析及ADAMS应用教程[M].北京:清华大学出版社,2005.

[5]刘义翔,李瑞峰,李东婉.应用ADAMS软件对点焊机器人大臂机构进行动力学仿真研究[J].哈尔滨商业大学学报,2001,1(3):63-66.

[6]衣勇,宋雪萍.机器人仿真研究的现状与发展趋势[J].机械工程师,2009(7):63-65.

[7]BALAKIREV N A,GUMAROV G G,ZHIKHAREV V A.Diffusion-limited Aggregation at Multiple Centers:Model of Dendrite Growth at Ion Beam Synthesis of Magnetic Films in External Field[J].Computational Materials Science,2011,50(10):2925-2929.

[8]SUN M Y,CHEN X,DONG S.Dynamic Hysteresis of Magnetic Aggregates with Non-integer Dimension[J].Journal of Magnetism and Magnetic Materials,2009,321(16): 2429-2432.

Mechanical Design and Dynamic Analysis of Six-DOF Robot

ZHOU Huicheng,REN Zhengjun

(School of Mechanical Engineering,Huazhong University of Science and Technology,Wuhan Hubei 430074,China)

The mechanical structure of the robot was designed according to the design requirements,and the solid model was built using SolidWorks,then the systematic dynamics simulation model was built in ADAMS,on the basis of the robot's actual geometrical parameters,physical characteristics and constraint conditions.Through the simulation of space trajectory tracking in the position of maximum load of the robot,the rationality of the design is proved and it provides valuable information for the follow-up research work of optimizing the robot structure and enhancing the control quality.

Six-DOF robot;Mechanical design;Dynamics simulation

TP242

A

1001-3881(2014)9-001-5

10.3969/j.issn.1001-3881.2014.09.001

2013-03-18

国家科技重大专项 (2012ZX04001012;2012ZX04001041);高等学校博士学科点专项科研基金 (新教师基金课题)(20090142120035)

周会成 (1973—),男,博士,副教授,研究方向为数控技术。E-mail:zhouhuicheng@mail.hust.edu.cn。