正交试验优化猪网油实验室碱炼脱酸工艺

姚 尧,仝宗兴,李 诚*,付 刚

(四川农业大学食品学院,四川 雅安 625014)

正交试验优化猪网油实验室碱炼脱酸工艺

姚 尧,仝宗兴,李 诚*,付 刚

(四川农业大学食品学院,四川 雅安 625014)

采用实验室碱炼法脱除高酸值猪网油中的游离脂肪酸,研究碱液质量分数、超碱量、碱炼时间和碱炼初温对猪网油酸值和得率的影响。在单因素试验的基础上,设计四因素三水平正交试验,对猪网油实验室碱炼脱酸工艺参数进行优化。最佳碱炼脱酸条件:碱液质量分数21%、超碱量0.1%、碱炼时间70 min、碱炼初温45 ℃。采用上述脱酸条件,所得猪网油酸值为0.125 5 mg KOH/g、得率为78.89%,说明此方法可以有效脱除猪网油中的游离脂肪酸。

猪网油;碱炼脱酸;酸值;得率;工艺

猪油是由提取自健康猪的脂肪组织经干法或湿法炼制而成的一种动物油,长期以来深受我国广大消费者喜爱。它不仅是丰富的食物能源,还含有多种人体必需脂肪酸及脂溶性维生素[1]。另外,其独特的风味使其具有增进食欲的作用[2]。除日常食用外,猪油通过分提、氢化、酯交换等改性方法在食品工业领域具有重要地位[3-5]。

猪脂肪主要分布于皮下、肠系膜、心外膜、大网膜、腹膜及肾周围等处[6]。取于大网膜脂肪的猪油称为“网油”,民间亦称作“水油”,具有来源较广、成本较低的优点。对于取于不同部位的猪油,其油脂成分也有较大区别[7]。由于猪网油中水分和灰分含量较高,高温熔炼过程中会发生氧化、水解等不良反应,导致粗炼油酸值(acid value,AV)达到6mg KOH/g以上,远高于国家相关标准,影响其食用品质和营养价值,因此需要通过脱酸降低其酸值。

油脂脱酸方法包括碱炼法、萃取脱酸法、超临界CO2萃取法、膜分离法、酯化法等[8-11]。碱炼法即用碱中和油脂中游离脂肪酸的方法,因工艺简单,成本低廉,是工业生产中最常用的脱酸方法[12]。此外,还有碱炼脱酸过程中所用碱液质量分数、超碱量、温度等因素对脱酸效果和炼耗高低影响较大,因此有必要选择最佳操作工艺,以降低炼耗,提高经济效益[13]。而目前的碱炼脱酸研究主要针对牛油、鸡油、栀子油、葡萄籽油及混合猪脂原料炼得猪杂油等油脂[14-18],针对高酸值、低成本的猪网油的相关研究未见报道。本研究考察了碱液质量分数、超碱量、碱炼时间和碱炼初温4 个方面对猪网油脱酸效果的影响,并对猪网油实验室碱炼脱酸工艺参数进行优化,以期为工业化生产优质猪油、提高猪网油利用率提供理论依据。

1 材料与方法

1.1 材料与试剂

猪网油 四川佳享食品有限公司雅安销售点;乙醚、乙醇(均为分析纯) 四川西陇化工有限公司;酚酞指示剂、KOH、NaOH(均为分析纯) 成都市科龙化工试剂公司。

1.2 仪器与设备

BT-12S电子天平 德国Sartorius公司;PTHW普通恒温多联电热套 巩义市予华仪器有限责任公司;DZ-5不锈钢电热蒸馏水器 上海三申医疗器械有限公司;SXC12型绞肉机 上海双碟厨具有限公司大溪分公司;RE-5203型旋转蒸发仪 上海亚荣生化仪器厂;HJ-3恒温磁力搅拌器 常州国华电器有限公司;BR4i型多功能冷冻离心机 法国Thermo Jouan公司。

1.3 方法

1.3.1 猪网油炼制

将剔除杂质后的干净猪网油切成1 cm3的小块,放入绞肉机中绞制后置于电热套中在120 ℃条件下高温炼制90 min,得到粗炼猪网油以备脱酸。

1.3.2 猪网油实验室碱炼脱酸工艺

流程:粗炼猪网油→加热→加入NaOH溶液混合→升温→离心→水洗→干燥→脱酸油。

取100 g粗炼猪网油于圆底烧瓶中,置于恒温磁力搅拌器上,加热到一定温度,将猪油在200 r/min转速条件下强烈搅拌,缓慢滴加一定量的碱液,全部碱液在5~10 min内加完,调低转速中和反应一定时间,静置加热使其升温至70 ℃,恒温静置5 min,使油皂易于分离,然后倒入离心管中以4 000 r/min的转速进行离心分离5 min。离心完毕将油皂分离后,把猪油倒入烧瓶中在恒温磁力搅拌器加热到85 ℃,加入30~50 mL 85 ℃左右的热蒸馏水,中速搅拌5 min,用分液漏斗分离出废水,将猪油倒回烧瓶重复水洗数次,直至在废水中滴加酚酞不变色(油为中性)为止。将水洗后的猪油转入旋转蒸发仪中,在最大真空度条件下真空干燥脱水,温度控制在80 ℃。称取干燥后的油质量,计算得率,测定酸值。

1.3.3 加碱量的确定

碱炼添加总碱量包括中和游离脂肪酸的碱量(理论碱量)和满足工艺要求而多加的碱量(超碱量),超碱量通常为油质量的0.05%~0.30%。油脂碱炼时理论用碱量一般根据粗油的酸值计算。

式中:m(NaOH)为NaOH的理论添加量/g;AV为毛油的酸值(以KOH计)/(mg/g);m油为毛油的质量/g;M(NaOH)为NaOH的相对分子质量,40.0;M(KOH)为KOH的相对分子质量,56.1。

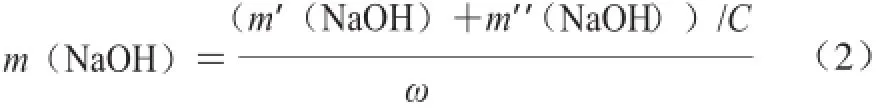

式中:m(NaOH)为实际用碱量/g;m’(NaOH)为NaOH的理论添加量/g;m’’(NaOH)为NaOH的额外添加量/g;C为NaOH的纯度/%;ω为NaOH溶液的质量分数/%。

1.3.4 脱酸工艺条件优化

1.3.4.1 碱炼用碱液质量分数的确定

测定同批次高温炼制所得猪网油的酸值,按照1.3.3节中碱炼脱酸的方法进行脱酸,在超碱量0.3%、碱炼时间30 min、碱炼初温50 ℃条件下,设定碱液质量分数分别为12%、15%、18%、21%、24%,测定所得脱酸油的酸值和得率。每个处理平行测定3 次,结果取平均值。

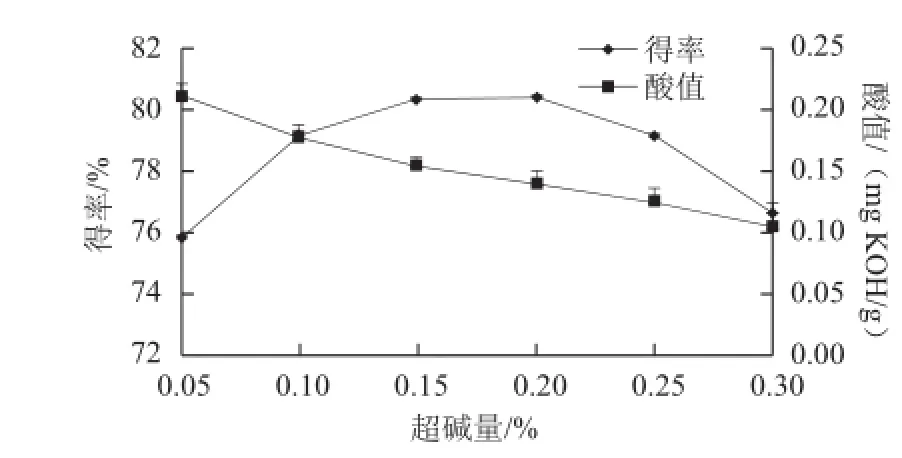

1.3.4.2 碱炼用超碱量的确定

测定同批次高温炼制所得猪网油的酸值,按照1.3.3节中碱炼脱酸的方法进行脱酸,在碱液质量分数18%、碱炼时间30 min、碱炼初温50 ℃条件下,设定超碱量分别为0.05%、0.1%、0.15%、0.2%、0.25%、0.3%,测定所得脱酸油的酸值和得率。每个处理平行测定3 次,结果取平均值。

1.3.4.3 碱炼时间的确定

测定同批次高温炼制所得猪网油的酸值,按照1.3.3节中碱炼脱酸的方法进行脱酸,在碱液质量分数18%、超碱量0.2%、碱炼初温50 ℃条件下,设定碱炼时间分别为10、30、50、70、90 min,测定所得脱酸油的酸值和得率。每个处理平行测定3 次,结果取平均值。

1.3.4.4 碱炼初温的确定

测定同批次高温炼制所得猪网油的酸值,按照1.3.3节中碱炼脱酸的方法进行脱酸,在碱液质量分数18%、超碱量0.2%、碱炼时间50 min条件下,设定碱炼初温分别为40、45、50、55、60 ℃,测定所得脱酸油的酸值和得率。每个处理平行测定3 次,结果取平均值。

1.3.4.5 正交试验优化工艺条件

在单因素试验基础上,以碱液质量分数、超碱量、碱炼时间、碱炼初温为因素,进行正交试验,以所得脱酸油的酸值和得率为指标,确定猪网油碱炼脱酸的最佳工艺条件,正交试验各因素水平见表1。

表1 正交试验因素水平表Table 1 Factors and levels used in orthogonal array design

1.3.5 酸值的测定

参照GB/T 5530—2005《动植物油脂酸值和酸度测定》[19]。

1.3.6 得率的计算

式中:m1为脱酸前猪网油的质量/g;m2为脱酸后猪网油的质量/g;AV1为脱酸前猪网油的酸值(以KOH计)/(mg/g);AV2为脱酸后猪网油的酸值(以KOH计)/(mg/g)。

1.3.7 数据分析

单因素试验数据采用SPSS 17.0软件进行单因素方差分析和邓肯多重比较,正交试验数据运用Minitab软件进行处理。

2 结果与分析

2.1 碱炼用碱液质量分数的确定

图1 碱液质量分数对猪网油酸值和得率的影响Fig.1 Effect of sodium hydroxide concentration on the acid value and yield of lard

由图1可见,碱液质量分数对猪网油的酸值和得率有显著影响。当所用碱液质量分数在12%~18%范围内时,随着碱液质量分数的增大,猪网油的酸值迅速降低,而得率逐渐增加。继续增大所用碱液质量分数,酸值呈现出上升趋势,而得率也显著下降。Sayre等[20]在对米糠油的精炼研究中也发现相同的变化规律。出现这种现象的原因在于碱液质量分数过低或过高,NaOH不能与游离脂肪酸充分接触,中和反应不完全,脱酸效果不佳。且NaOH用量较低时,生成的水皂溶胶受到较弱的碱析作用,导致皂脚凝聚差,使皂脚中乳化油损失严重[21];但是过浓的碱液易造成中性油的皂化,从而导致得率下降,故18%是较理想的碱液质量分数。

2.2 碱炼用超碱量的确定

图2 超碱量对猪网油酸值和得率的影响Fig.2 Effect of excessive alkali amount on the acid value and yield of lard

由图2可见,随着超碱量的增加,猪网油中游离脂肪酸中和逐渐完全,猪网油酸值逐渐降低,得率随超碱量的增加呈现先增大后平缓再减小的趋势。因为当碱量不足时,游离脂肪酸不能完全中和,脱酸效果较差,同时猪油皂脚不能很好地絮凝,导致分离困难,得率不高。超碱量从0.15%增加到0.2%,得率没有显著变化,继续增大超碱量,中性油皂化严重,导致极大的损失,因此综合考虑确定0.2%为较优超碱量。这与黄凯信等[15]在盐焗鸡卤汁分离鸡油脱酸工艺的研究及牛玉芝[21]在黄连木油的精炼研究中的结果一致。

2.3 碱炼时间的确定

图3 碱炼时间对猪网油酸值和得率的影响Fig.3 Effect of alkali refining time on the acid value and yield of lard

由图3可见,随碱炼时间的延长,猪网油酸值和得率分别呈现先减小后增大和先增大后减小的趋势。因为碱炼时间的适当延长可以使碱与游离脂肪酸充分接触,中和完全。当油与碱接触时间太短时,皂脚的稠度和油脂的黏度都比较高,皂和油不易分离,得率较低。但当油与碱接触时间过长时,中性油皂化的概率大,导致得率下降。另外,50 min后猪网油酸值出现回升,可能是由于反应时间过长导致部分中性油发生水解[22]。因此,综合考虑选择碱炼时间为50 min。易建华等[23]对苹果籽油进行碱炼法脱酸的研究中,也发现毛油酸值随中和时间的延长出现先下降再升高的现象,并选择40 min为适宜碱炼时间。得率的变化规律与王卫芬[24]在蛋黄油脱酸及蛋黄卵磷脂纯化工艺研究中的结果一致,都呈现先升高后降低的趋势,并选择15 min为适宜碱炼时间。本研究所得适宜碱炼时间与上述研究不同,主要是油脂原料种类不同所致。

2.4 碱炼初温的确定

图4 碱炼初温对猪网油酸值和得率的影响Fig.4 Effect of initial refining temperature on the acid value and yield of lard

由图4可见,猪网油的酸值和得率都随碱炼初温的升高而逐渐增大,当温度达到50 ℃后,得率出现下降趋势。因此选择50 ℃作为较适碱炼初温。邓强等[25]在玉米油的精制工艺研究中也发现,碱炼温度的上升会导致玉米油回收率的持续下降。这可能是由于过高的碱炼初温促进了中性油脂皂化,使得皂脚生成快,皂粒疏松上浮,产生乳化现象,使得油皂不易分离。温度较低时,中和反应进行缓慢,碱炼不彻底,且由于中性油的乳化造成精炼油回收率下降。但提高反应温度虽然有利于中和反应的进行,但不利于油脂品质的保持,即并不是温度越高越有利于又有利于油脂脱酸。

2.5 猪网油碱炼脱酸正交试验

表2 正交试验方案及结果Table 2 Orthogonal array scheme and results

表3 得率正交试验方差分析表Table 3 Analysis of variance for lard yield

表4 酸值正交试验方差分析表Table 4 Analysis of variance for acid value

由表2中的均值分析可知:以得率为指标,较优工艺条件为A3B1C1D2,即碱液质量分数21%、超碱量0.1%、碱炼时间30 min、碱炼初温50 ℃。由表3极差分析可得,各因素对得率影响的主次顺序依次为超碱量>碱液质量分数>碱炼时间>碱炼初温;以酸值为指标,较优工艺条件为A3B2C3D1,即碱液质量分数21%、超碱量0.2%、碱炼时间70 min、碱炼初温45 ℃,由表4的极差分析可得,各因素对酸值影响的主次顺序依次为碱炼初温>碱炼时间>超碱量>碱液质量分数。方差分析结果表明,除碱炼初温对得率影响显著外,其余各因素均对其有极显著影响;碱炼时间和碱炼初温对酸值均有极显著影响,超碱量对其影响显著,而碱液质量分数对酸值并无显著影响。

综合考虑,21%为适宜的碱液质量分数;超碱量对得率影响极显著,加入0.1%为宜;碱炼时间对酸值比对得率的影响显著,且适当延长碱炼时间,有利于油的色泽改善和其他杂质的消除,选择70 min为适宜碱炼时间;碱炼初温对酸值比对得率的影响显著,选择45 ℃为适宜碱炼初温。综合脱酸率和得率确定最佳的脱酸条件为A3B1C3D1,即碱液质量分数21%、超碱量0.1%、碱炼时间70 min、碱炼初温45 ℃。在此条件下进行双平行验证性实验所得猪网油得率78.89%、酸值0.125 5 mg KOH/g。

3 结 论

粗炼猪网油在适宜条件下,经碱炼脱酸处理可以使其酸值显著降低,各因素对猪油得率有显著影响。在本实验室条件下,得到猪网油最佳碱炼脱酸条件为碱液质量分数21%、超碱量0.1%、碱炼时间70 min、碱炼初温45 ℃。在此条件下对其进行脱酸处理所得猪网油酸值为0.125 5mg KOH/g、得率为78.89%。

[1] 冀聪伟. 低胆固醇猪油基焙烤起酥油[D]. 无锡: 江南大学, 2012.

[2] 代小容, 张宝勇. 脂肪和猪油的食用价值[J]. 肉类研究, 2008, 22(7): 65-68.

[3] YANG Tiankui, XU Xuebing, HE Chuan, et al. Lipase-catalyzed modification of lard to produce human milk fat substitutes[J]. Food Chemistry, 2003, 80(4): 473-481.

[4] SILVA R C D, SOARES F A S D M, FERNANDES T G, et al. Interesterification of lard and soyben oil blends catalyzed by immobilized lipase in a continuous packed bed reactor[J]. Journal of the American Oil Chemists’ Society, 2001, 88(12): 1925-1933.

[5] BEST D. New technology for cholesterol reduction[J]. Food Processing, 1989, 12: 156.

[6] 陈强, 赖桦, 李长强, 等. 猪脂肪组织代谢及其调控[J]. 云南农业大学学报, 2006, 21(5): 635-640.

[7] 张金廷, 苏屹宾, 袁鹤吟. 乳化法从猪油中分离液体猪油[J]. 粮食与油脂, 1998(4): 21-23.

[8] CHRISTIANNE E C R, MARCIA M O, ANTONIO J A M. Optimization of the rice bran oil deacidification process by liquidliquid extraction[J]. Journal of Food Engineering, 2006, 73: 370-378.

[9] BARTLE K D, CLIFFORD T A. Supercritical fluid extraction and chromatography of lipids and related compouds[J]. Advances in Applied Lipid Research, 1992, 1: 217-264.

[10] RAMAN L P, CHERYAN M, RAJAGOPALAN N. Solvent recovery and partial deacidification of vegetable oils by membrance technology[J]. Lipid, 1996, 98: 10-14.

[11] BHATTACHARRYA S, BHATTACHARRYA D K. Biorefining of high-acid rice bran oil[J]. JAOCS, 1989, 66(12): 1469-1471.

[12] 刘欣. 辣味鸡油中辣椒素的分离及鸡油精炼研究[D]. 广州: 华南理工大学, 2012.

[13] 陶瑜. 油脂碱炼基本原理及用碱量计算[J]. 粮食与油脂, 1996(4): 49-54. [14] 张郁松, 寇炜材. 牛油精炼工艺的研究[J]. 食品工业科技, 2007, 28(4): 170-172.

[15] 黄凯信, 陈庆, 宋贤良, 等. 盐焗鸡卤汁分离鸡油脱酸工艺的研究[J].中国调味品, 2013, 38(3): 36-40.

[16] 程谦伟, 孟陆丽, 许金蓉. 响应面优化栀子油碱炼脱酸的工艺研究[J].食品工业, 2011, 32(10): 26-29.

[17] 任秋壮. 葡萄籽毛油的精炼工艺研究[D]. 杨凌: 西北农林科技大学, 2012.

[18] 吴苏喜. 猪杂油精制工艺的研究[J]. 中国油脂, 2000, 25(3): 28-30.

[19] 国家质量监督检验检疫总局. GB/T 5530—2005 动植物油脂酸值和酸度的测定[S]. 北京: 中国标准出版社, 2005.

[20] SAYRE R N, NAYYAR D K, SAUNDERS R M. Extraction and refining of edible oil from extrusion-stabilized rice bran[J]. Journal of the American Oil Chemists Society, 1985, 62(6): 1040-1043.

[21] 牛玉芝. 黄连木油的精炼研究[D]. 郑州: 河南工业大学, 2012.

[22] 顾晶晶. 新疆青河沙棘果油的酶法提取分离及精制研究[D]. 乌鲁木齐: 新疆大学, 2009.

[23] 易建华, 李静娟, 朱振宝, 等. 响应面法优化苹果籽油脱酸工艺研究[J].食品与发酵工业, 2009, 35(1): 111-115.

[24] 王卫芬. 蛋黄油脱酸及蛋黄卵磷脂纯化工艺研究[D]. 无锡: 江南大学, 2008.

[25] 邓强, 孟祥交, 徐竞芳, 等. 玉米油的精制工艺研究[J]. 石油化工应用, 2012, 31(4): 68-71.

Optimization of Alkali Deacidification Process for Lard from the Greater Omentum by Orthogonal Array Design

YAO Yao, TONG Zong-xing, LI Cheng*, FU Gang

(College of Food Science, Sichuan Agricultural University, Ya’an 625014, China)

Lard, obtained from the greater omentum, was subjected to alkali refining for the removal of free fatty acids in this study. The effect of sodium hydroxide concentration, excessive alkali amount, treatment time and initial temperature on the acid value and yield of lard were explored. Using a four-variable, three-level orthogonal array design established based on single factor experiments, the optimum deacidification conditions for lard were achieved by refining with 21% aqueous sodium hydroxide at an excessive alkali amount of 0.1% for 70 min at an initial temperature of 45 ℃. Under these conditions, the acid value of lard was reduced to 0.125 5 mg KOH/g and the refining yield was 78.89%.

lard from the greater omentum; alkali deacidification; acid value; yield; process

TS224.6

A

1002-6630(2014)24-0086-05

10.7506/spkx1002-6630-201424016

2014-05-04

姚尧(1991—),女,硕士研究生,研究方向为畜产品加工及质量安全控制。E-mail:yaoyao.824@qq.com

*通信作者:李诚(1964—),男,教授,博士,研究方向为畜产品加工及质量安全控制。E-mail:lichenglcp@163.com