通过优化新鲜蜡进料方式降低能耗

赵大伟,郭永成,宋 兵,苏龙举,邓 艾,史总周

(中国石油抚顺石化公司洗涤剂化工厂,辽宁 抚顺 113001)

通过优化新鲜蜡进料方式降低能耗

赵大伟,郭永成,宋 兵,苏龙举,邓 艾,史总周

(中国石油抚顺石化公司洗涤剂化工厂,辽宁 抚顺 113001)

本文从烷基苯联合装置能量守恒的角度出发,分了析更改新鲜蜡的进料方式对设备运行的影响,列举了更改新鲜蜡进料至脱烷烃塔集油箱的优点,并计算出回收的热量和节约的金额。这项改进措施降低了压缩机负荷并提高了氢气纯度,最终达到了节能降耗的目的。

烷基苯;节能降耗;新鲜蜡;脱烷烃塔;循环氢气压缩机;回收热量

抚顺石化公司洗涤剂化工厂烷基苯联合装置的生产工艺是采样UOP脱氢-烷基化工艺。其中,脱氢装置是以直链C10~13的烷烃作为原料,生产C10~13的直链烯烃;烷基化装置是以C10~13正构烯烃(其中烯烃含量为11wt%)为原料,在氢氟酸为催化剂的情况下,与苯发生烷基化反应。通过优化新鲜蜡进料流程,可以达到提高脱氢反应器进料温度、最终降低烷基苯联合装置综合能耗的效果。

本文从能量守恒原理和避免影响烷基苯联合装置运行的角度出发,分析如何回收热能、提高脱氢反应器的进料温度,并计算出节约的资金数额,从而达到节能、降耗,提高效益的目的。

1. 概述

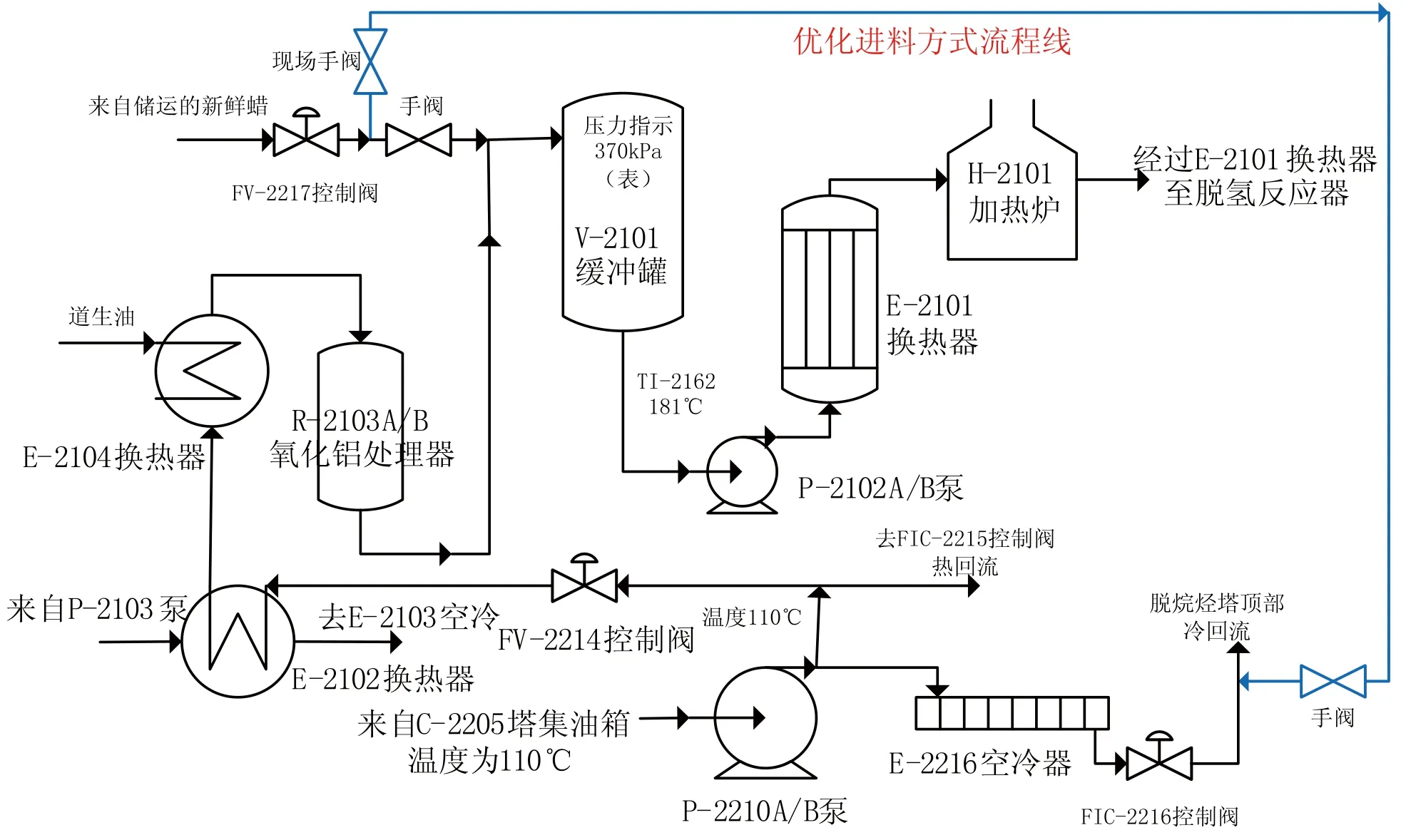

脱氢装置进料由新鲜蜡和循环烷烃组成,通常称为联合进料。新鲜蜡来自储运车间的外购轻蜡(温度约30℃),由储运车间使用新鲜蜡泵送至脱氢装置内,在FIC-2117控制阀下控制流量,进入进料缓冲罐V-2101。这部分烷烃(新鲜蜡)是用来补充脱氢反应中所消耗和损失的部分烷烃。同时,其进料量由质量流量计FQI-21001进行累计。循环烷烃来自烷基化装置脱烷烃塔C-2205顶部集油箱,经FIC-2214控制阀控制流量。在脱氢装置内,首先与产品分离器V-2102循环回流换热器E-2102换热,再用道生油换热器E-2104加热,温度上升到130℃,从顶部进入两台串联使用的氧化铝处理器R-2103,经活性氧化铝脱除物料中的氟离子。经过处理的循环烷烃进入进料缓冲罐V-2101内,与新鲜蜡混合。V-2101内的混合物由反应器进料泵P-2102抽出,送往联合进料换热器E-2101。此进料泵P-2102的烷烃在进入联合进料换热器E-2101前与来自循环压缩机K-2101的循环氢混合(氢气∶烷烃=6∶1)。由E-2101出来的联合进料进入进料加热炉H-2101,被加热到475~482℃后直接送入脱氢反应器R-2101A/B。

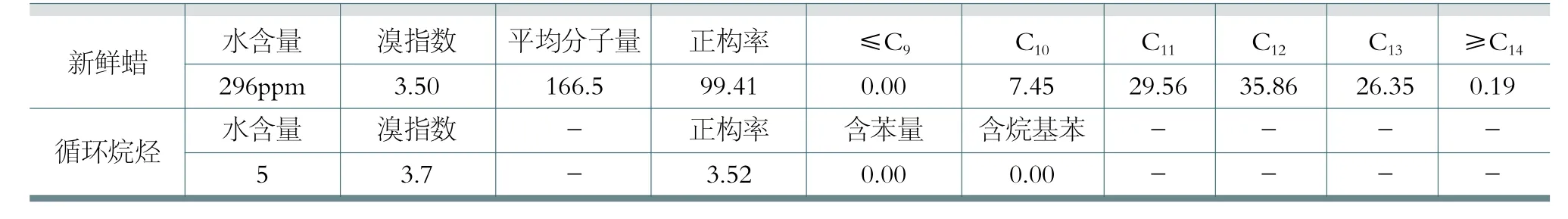

新鲜蜡进料的流程见图1,新鲜蜡和循环烷烃物料的组成(质检车间分析数据)见表1。

2. 结果与讨论

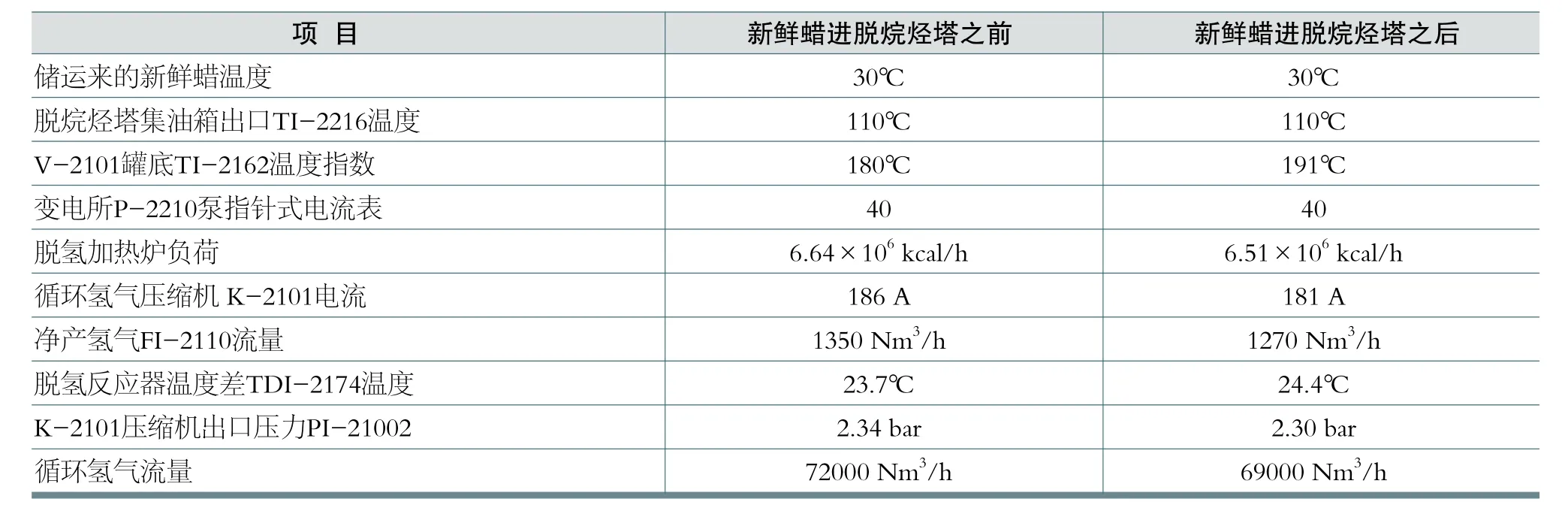

2.1 更改新鲜蜡进料方式后参数变化

新鲜蜡经过FV-2117控制阀由直接进入V-2101罐,更改为在FIC-2216控制阀后进入脱烷烃塔集油箱(见图1中的更改流程)。

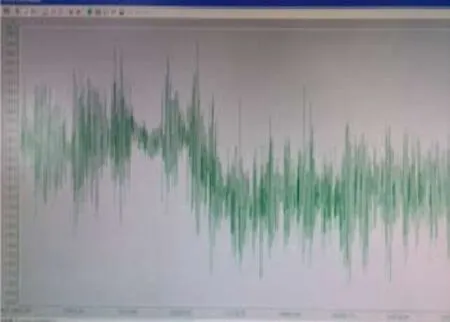

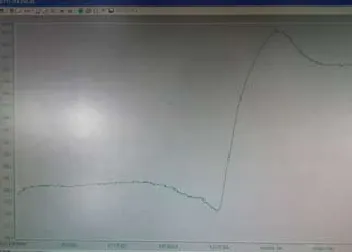

通过更改流程,烷基苯装置参数迅速变化,最主要的变化参数是循环氢气压缩机电流降低和V-2101罐底TI-2162温度升高(见图2和图3)。

2.2 参数变化原因分析

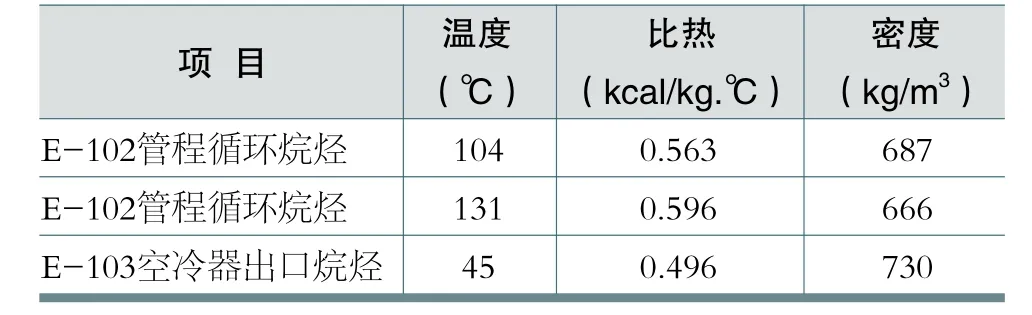

1)新鲜蜡通过脱烷烃塔加热后进入V-2101缓冲罐,温度(TI-2162温度指示)升高至191℃:原因一是通过脱烷烃塔集油箱出口TI-2216时温度没有变化,可以看出新鲜蜡的温度由30℃升高到110℃是由于吸收了E-2216空冷的负荷;二是新鲜蜡在经过E-2102换热器时,温度升高至120℃,这是由于吸收了E-2103空冷器的负荷(E-2102壳程物料流量260m3/h,温度133℃,流进E-2103空冷器;管程循环烷烃流量约120m3/h,温度110℃);三是通过E-2104换热器吸收H-2501加热炉负荷(该处能量交换,造成H-2101脱氢加热炉部分负荷转移到H-2501热油加热炉,由于脱氢加热炉排烟温度高与H-2501热油加热炉,所以该处能量转移属于节能操作)。

图1 新鲜蜡进料流程示意图

表1 新鲜蜡和循环烷烃物料的组成(质检车间分析数据)

图2 循环氢气压缩机电流降低示意图

图3 V-2101罐底TI-2162温度升高示意图

表2 更改新鲜蜡进料方式前后数据对比

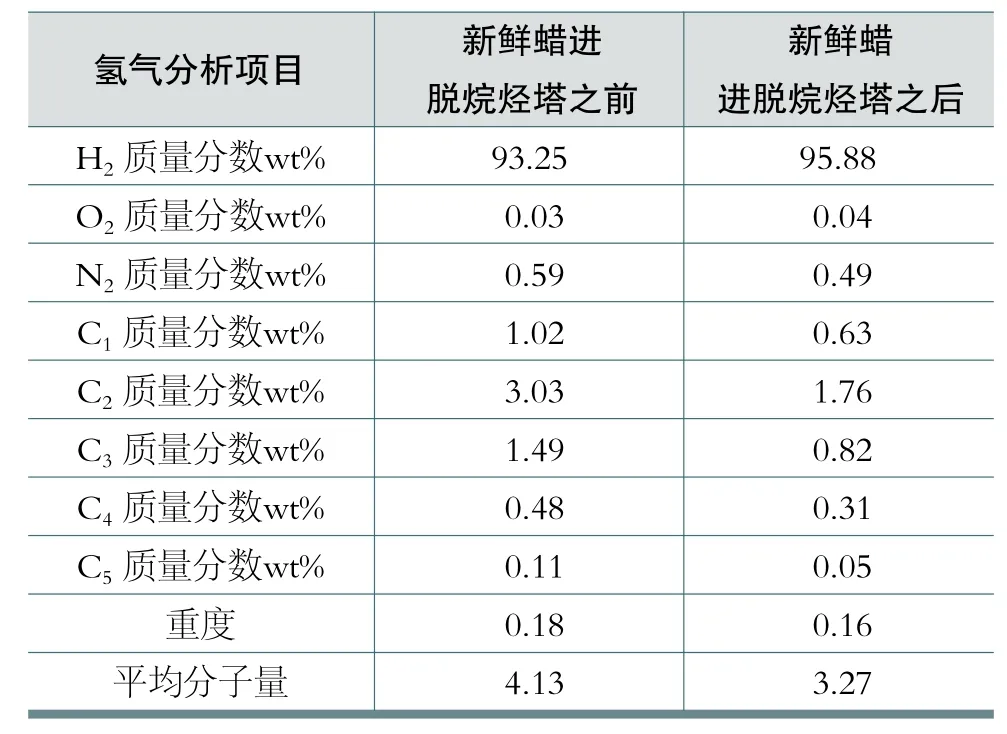

表3 更改新鲜蜡进料方式前后氢气组成分析数据对比

2)K-2101压缩机的电流从186A下降至180A:其原因是,新鲜蜡中溶解微量的水(质检车间分析新鲜蜡中含有300~500ppm的水份)、氮气和不凝气等轻组分,被加热进入脱氢反应器参与脱氢反应,造成产生的氢气中携带氮气和微量的轻组分,导致氢气纯度下降,K-2101压缩机电流偏高。当新鲜蜡进入脱烷烃负压塔后,新鲜蜡被加热到110℃。新鲜蜡中的轻组分(微量的水、氮气和不凝气等)在6.0kPa(绝对压力)和110℃的操作条件下被分离出来,新鲜蜡再进入脱氢反应器,没有了多余的组份,使K-2101压缩机中的氢气纯度升高,以至于循环氢气压缩机电流下降。

3)V-2101罐底TI-2162温度升高10℃,造成循环烷烃经过E-2101换热器后进入脱氢加热炉H-2101的入口温度表TI-2140升高,以至于H-2101加热炉负荷下降,达到节省渣油消耗。

4)脱氢反应器出入口温差增加,说明脱氢反应效果好;净产氢流量下降,说明氢气纯度上升(从质量分数93.25%升高到95.88%,循环氢气的平均分子量从4.13下降到3.27)。

2.3 电能消耗分析

1)储运新鲜蜡泵的电耗:新鲜蜡泵出口输送的位置从V-2101缓冲罐(操作压力370kPa)改至脱烷烃塔集油箱(操作压力为6.0kPa绝对压力)。这样,由于压力下降,造成新鲜蜡泵做功减少,导致新鲜蜡泵电流降低,电耗下降。

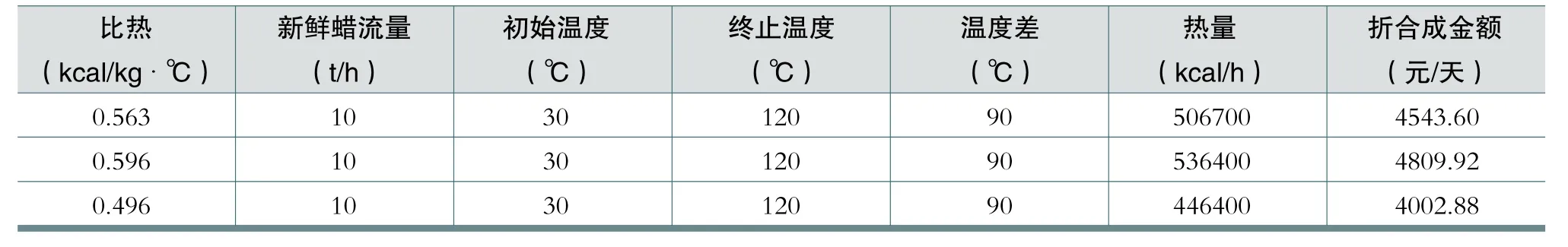

表5 根据不同的比热数据计算出不同的金额

2)新鲜蜡并入脱烷烃塔冷回流进入集油箱:理论上,增加脱烷烃塔顶P-2210泵功率,会消耗电能。但在实际操作中,变电所中P-2210泵指针式电流表的电流没有增加(P-2210泵出口流量约900m3/h,所以增加新鲜蜡流量13m3/h对P-2210泵的功率影响小)。

3)E-2216空冷器风扇电机变频调低30%,可以节约空冷风机的电耗。

2.4 节约资金核算

脱氢装置降低的能耗分为循环氢压缩机节约的电能和新鲜蜡吸收的热能。因为增加了脱氢加热炉入口物料的温度,使脱氢加热炉的负荷下降。

2.4.1 新鲜蜡吸收的热量计算

先查阅UOP烷基苯装置工艺数据手册,获得不同温度下的烷烃比热数据,见表4。

表4 不同温度下的烷烃比热数据

再按下式计算新鲜蜡吸收的热能:Q=cm△T

式中,Q是热能,c是烷烃比热容,m是烷烃质量,△T是温度差。

然后,根据最小比热c=0.496kcal/Kg.℃、新鲜蜡流量10t/h、温度差为90℃,计算出最小热量:

热量Q=cm△T=0.496★10★1000★90=446400

=4.464×105kcal/h

最后,根据燃料油1吨成本为3400元(抚顺洗化厂燃料实际价格)、燃料油的热值为10000kcal/kg、加热炉效率91%,计算出每天最低收益金额为:

4.464 ×105÷10000×(3400÷1000)÷91%×24

=4002.8元/天

2.4.2 循环氢压缩机节约的电能

经查看,循环氢气压缩机K-2101电机的工作电压为6000V。

由循环氢压缩机的电流值减少5A,代入根据三相电路的视在功率计算公式:

式中,S是视在功率,U是电压,I是电流,度是千瓦时。

一天节省电能:51.96×24=1247.04度

按照电价是0.58元/度电,一天节省金额为:1247.04× 58=723.28元

结合上面的两种计算结果,可得出更改新鲜蜡进料方式的收益为:4002.88+723.28=4726.16元/天

此外,由于V-2101罐底TI-2162温度升高了10℃,造成脱氢加热炉进料温度升高,以至于微降脱氢加热炉负荷。

3. 结论

烷基苯联合装置的节能降耗工作一直在持续开展中,各种节能措施不断地被发掘出来,同时都取得了效益。通过优化新鲜蜡的进料方式,既能够达到降低烷基苯联合装置能耗的目标,又降低了压缩机负荷,还提高了循环氢气的纯度。同时,微降脱氢加热炉的负荷也具有降低烷基苯装置能耗的作用。最重要的是,对脱氢装置和烷基化装置而言,该项改动不会增加装置的操作难度或影响产品质量。

因此,对于类似的原料转化率低的脱氢装置(需要过量原料循环生产产品的装置),可以通过优化进料部分达到回收热量节能降耗的目的。该项改动措施对于其他类似装置也具有较好的参考价值。

[1] 中国石油抚顺石化公司洗涤剂化工厂生产分厂编写. 脱氢装置操作规程[Z]. 2014年6月1日实施.

[2] 刘光启, 马连湘, 刘杰. 化学化工物性数据手册[M]. 青岛化工学院和全国图算学培训中心组织编写. 2002.5.

[3] 夏清, 陈常贵. 化工原理[M]. 天津大学出版社. 2005.

[4] 林平勇, 高嵩主编. 电工电子技术[M]. 北京: 高等教育出版社. 2000.8 (2002重印).