矿渣-钢渣发泡混凝土的制备及反应机理

陈 伟,倪 文,黄 迪,李 倩,吴志豪

(1.北京科技大学 土木与环境工程学院,北京100083;2.北京中冶设备研究设计总院有限公司,北京100029)

发泡混凝土是一类免蒸免烧的多孔墙体材料,既可以现场浇注硬化,也可以预制成砌块板材,具有轻质、隔热、隔音等优良性能[1]。但具有较低体积密度的同时具有较高强度的发泡混凝土一般采用高强度等级普通硅酸盐水泥,经泥浆打泡后常压养护而成,有时甚至需要加入椒脂或纤维等进行增强[2-3]。因此,与蒸压加气混凝土相比,目前制备方法所生产的优质发泡混凝土在制造成本和减排CO2等方面优势并不明显。

转炉钢渣一般具有CaO和MgO含量高的特征,其碱度往往超过硅酸盐水泥熟料。且其SiO2+Al2O3含量很低,一般低于15%,因此,其为形成C-S-H凝胶提供硅氧四面体的潜能比水泥熟料低很多。再加上钢渣中常含有引起硬化后的混凝土膨胀的游离氧化钙、游离氧化镁、RO相等,使其在建材领域的应用长期受到制约[4-5]。目前,中国每年转炉钢渣约1亿t,而利用率不到30%,给钢铁企业造成巨大压力[6-7]。高炉水淬矿渣中的SiO2+Al2O3的质量分数一般在50%左右,CaO+MgO的质量分数也在50%左右,其碱度系数接近于1。将矿渣微粉用于混凝土,其为形成C-S-H凝胶提供硅氧四面体的潜能是水泥熟料两倍以上,是钢渣的3倍以上。在常温养护的混凝土中矿渣大部分不能参与水化反应,而是以活性掺合料的火山灰活性反应和微集料效应的双重作用对混凝土的强度和耐久性产生贡献[8]。

乔欢欢等[9]实验结果表明发泡混凝土的性能不仅与孔隙率有关,还与基体材料中掺合料的种类有关。熊传胜等[10]以钢渣和粉煤灰为掺合料研制水泥基发泡混凝土,发现钢渣粉与粉煤灰复合取代水泥时可以得到良好的效果。郑念念等[11]制备出掺有聚丙烯纤维的高性能大掺量粉煤灰发泡混凝土。本文拟采用比常规商品矿渣粉更细,通过粉磨和采用钢渣、脱硫石膏多重激发矿渣活性,并在高于室温的养护条件下(工业上可采用钢渣冷却的余热)制备发泡混凝土。以期实现矿渣、钢渣和脱硫石膏三者的活性互相激发,发生深度水化反应,来制备发泡混凝土。使所制备的发泡混凝土具有使用极低的水泥熟料,而强度、体积密度和耐久性又能达到蒸压加气混凝土的水平,即为大量利用冶金固体废弃物,减排CO2和降低成本方面有所突破,又为充分发挥钢渣、矿渣和脱硫石膏的各自特征,提高利用潜能和效益提供新的思路。

1 试验方法

1.1 实验原料

实验所用原料主要有转炉钢渣、高炉矿渣、天然石膏、水泥熟料和石灰。

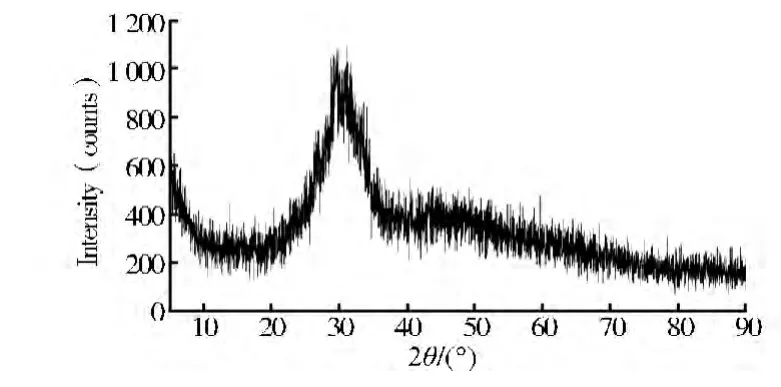

1.1.1 高炉矿渣 实验用的矿渣为北京首钢股份有限公司的水淬高炉矿渣,使用之前将其粉磨至勃氏比表面积为530cm2·g-1左右,主要化学成分分析结果见表1,XRD分析结果见图1:

图1 矿渣XRD图谱

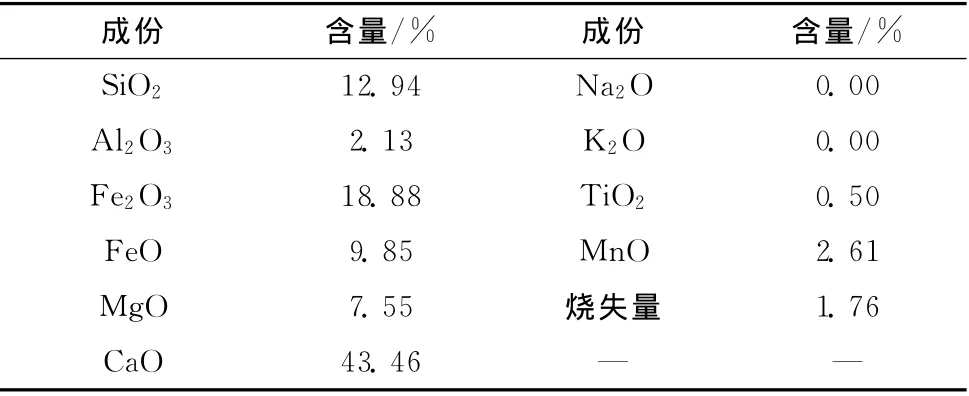

表1 矿渣的主要化学成份分析结果

从表1可以看出,矿渣主要化学成分为CaO和SiO2,含量分别高达41.41%和36.97%;其次是Al2O3,含量达11.60%;此外,含有4.24%的 MgO、2.03%的S以及微量的Fe2O3、FeO、Na2O、K2O、TiO2和MnO,碱性系数M0=0.936<1,为弱酸性渣。

经过图1矿渣XRD图谱测试分析可知,矿渣粉主要是以玻璃体形态存在。

1.1.2 转炉钢渣 试验用的钢渣为本溪溶态转炉钢渣(采用粒化轮水淬方法处理后得到的粉化渣),使用之前将其粉磨至勃氏比表面积为440cm2·g-1左右,主要化学成分分析结果见表2,XRD分析结果见图2。

表2 钢渣的主要化学成份分析结果

图2 钢渣XRD图谱

从表2可以看出,钢渣主要化学成分为CaO,含量高达43.46%;其次是铁的含量高,其中Fe2O3含量达18.88%,FeO含量达9.85%;此外,含有12.94%的SiO2、7.55%的 MgO、2.13%的Al2O3和2.61%的MnO,碱性系数 M0=m(CaO+ MgO)/m(SiO2+Al2O3)=3.34>1,为高碱性渣。

从图2可以看出,钢渣中主要的物相组成为硅酸二钙、硅酸三钙、橄榄石、铁酸钙、铁酸二钙和铝酸钙等,以及RO相(FeO、MnO和 MgO等的固溶体)。由于钢渣是由溶态水淬急冷而成,因此,XRD谱图中显示各物相的结晶度较低,并只有其中结晶度比较高的显示出特征衍射峰,以及2θ角为30°~50°的凸包还显示会有一定量的非晶态物质。

1.1.3 石灰 石灰为北京市金隅加气混凝土公司生产所用的中速消解石灰,消解时间为12min,消解温度为65℃。活性CaO质量分数为65%左右,MgO质量分数<6%,烧失量<8%,+0.08mm约为13.5%。

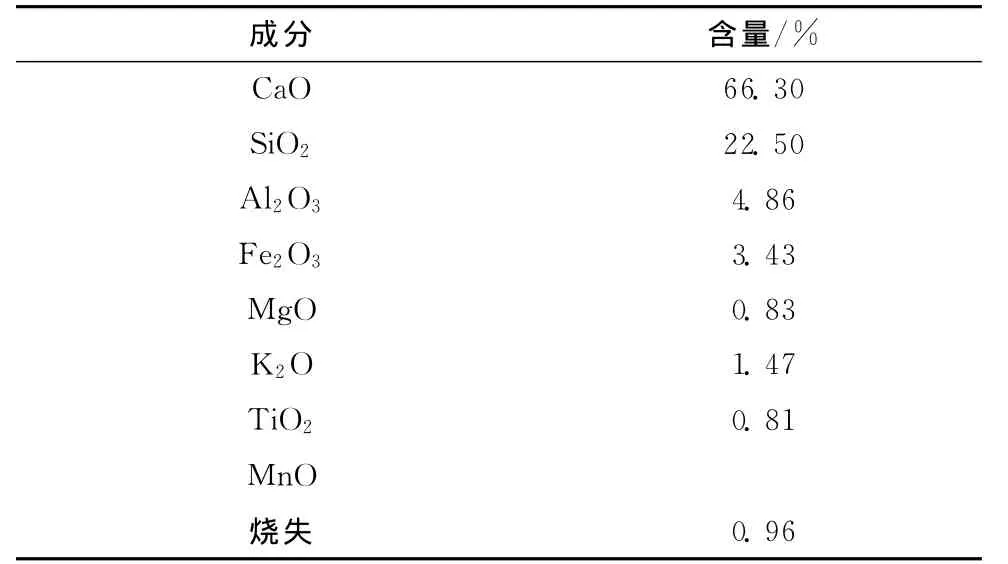

1.1.4 水泥熟料 水泥熟料为唐山冀东水泥有限公司生产的42.5普通水泥熟料,经过破碎、粉磨成水泥熟料粉料。其主要化学成分分析结果见表3。

表3 水泥熟料主要化学成分分析结果

从表3可以看出,水泥主要化学成分为CaO,含量高达66.30%,其次是SiO2,含量达22.50%,其他成分含量均不高。

1.1.4 其他材料

1)发气剂。发气剂为哈尔滨东轻金属粉业有限责任公司生产的FQ-80B型亲水性铝粉,其活性Al含量≥90%,+0.08mm产率≤3.0%,发气率≥80%,发气时间≤20min,亲水性≤20s。

2)调整剂。调整剂为天然石膏,+200目占8%。

1.2 试验过程

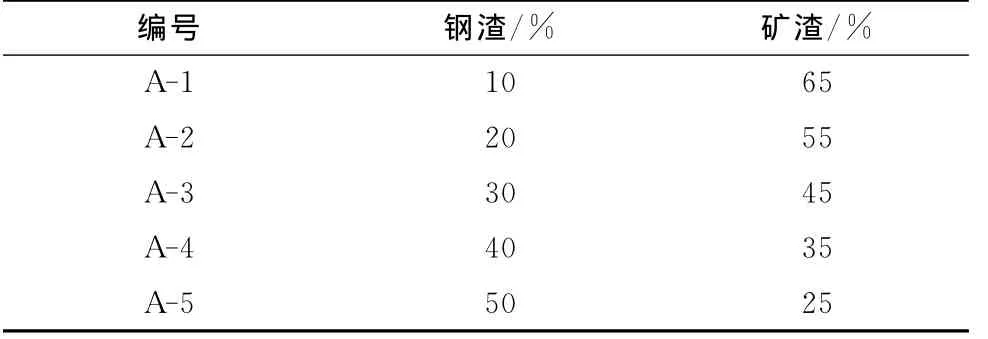

实验固定水泥熟料、石灰和石膏掺量为10%、10%和5%,钢渣粉和矿渣粉掺量交替变化(两者的总掺量为75%,具体变化见表4),另加入占干物料总量60%的水(温度为55℃)打浆均匀,再加入占干物料总质量的0.075%铝粉,搅拌40s,浇注入100mm×100mm×100mm的模具中,55℃的恒温养护箱中发气静停蒸养,10h后拆模放入温度为20±1℃、湿度为90% 以上的标准养护箱中养护(简称“标养”),分别取出标样3、7、28d的试块,进行强度和容重测试。

表4 钢渣和矿渣的掺量

2 试验结果与分析

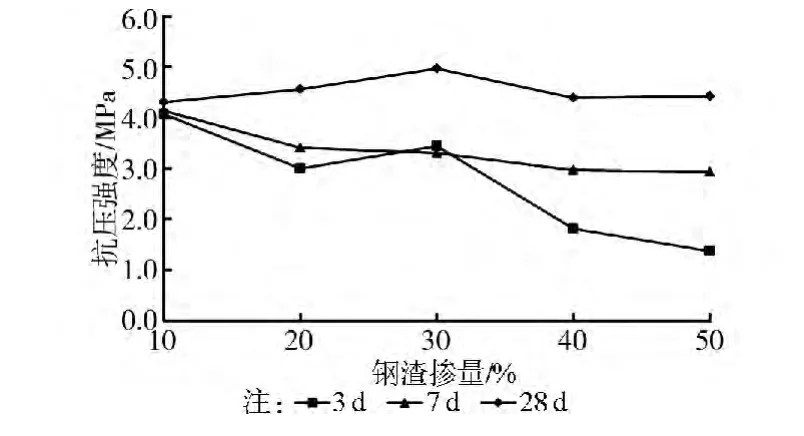

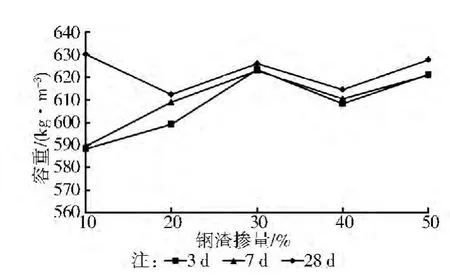

养护时间结束后进行低温(50℃)烘干,进行抗压强度和容重性能测试,并对优化配方制备的制品送检,表5为矿渣 钢渣发泡混凝土各项性能的检测结果,图3为使用不同钢渣掺量的发泡混凝土制品的3、7、28d抗压强度变化曲线,图4为使用不同钢渣掺量的发泡混凝土制品的3、7、28d绝干容重变化曲线(图中横坐标为钢渣的变化掺量,矿渣的掺量随之变化)。

图3 不同钢渣掺量的发泡混凝土制品3、7和28d强度

图4 不同钢渣掺量的发泡混凝土制品3、7和28d容重

从图3可以看出,随着钢渣掺量的逐渐增加,制品在养护28d后的抗压强度均呈现先提高后降低的趋势,在掺量为30%是达到最高值5.1MPa;养护3、7d制品的抗压强度基本呈现出逐渐降低的趋势。而且可以得出,钢渣掺量值越大,制品养护28d比养护3d的抗压强度增长的幅度越大,掺量为10%时,制品养护28d比养护3d抗压强度增长的幅度为5.8%,而掺量为50%时,制品养护28d比养护3d的抗压强度增长的幅度为224%。由此可以得出,随养护时间的增加,制品抗压强度增长率的变化与钢渣掺量成反相关,与矿渣掺量成正相关,这表明矿渣的水化对制品前期强度贡献显著,而钢渣对前期强度贡献不明显,且在钢渣掺量为30%,矿渣掺量为45%时,表现出两者的协调性比较强。这是因为随着养护时间的增加,未参与反应的钢渣、矿渣颗粒作为细骨料存在于孔壁中,与水化反应生成的C-S-H凝胶类物质相互咬合,提升制品强度,但当前期反应活性较低的钢渣掺量过多时,未参与水化反应的钢渣颗粒过多,导致坯体孔壁结构越松散,表现出制品早期强度偏低,影响坯体成型;而当矿渣掺量过多时,因气孔内部气体溢出而形成的孔隙得不到后期水化产物的填补,影响制品后期强度的提升。

分析图4可知,养护3、7和28d制品强度曲线的变化趋势基本一致,28d制品的绝干容重均比3、7d制品的绝干容重要高,这说明随着养护时间的增加,坯体内部的结晶水含量增加,从而引起绝干容重的升高。

由实验数据得出,在钢渣掺量为30%,矿渣掺量为45%时,两者的协调性比较强,因此,以此配方制备的矿渣 钢渣发泡混凝土的各项性能指标在同类产品中相比优势突出,具体检测结果见表5。

表5 矿渣 钢渣发泡混凝土优化配方性能检测结果

3 机理分析

3.1 XRD分析

图5为实验A-3组养护3、7、28d制品的XRD以及钢渣的XRD对比图,其中FC-3、FC-7和FC-28分别表示养护3、7、28d的样品,GZ-1表示粉磨时间为50min的钢渣样品。

图5 钢渣XRD图谱

由图5可知,随着养护时间的增加,制品内部的水化产物的种类发生明显的变化。对比GZ-1和FC-3、FC-7、FC-28可知,原钢渣中含有的铁酸二钙(Ca2Fe2O5)、钙铁铝石(Ca2(Al,Fe)2O5)、铁酸钙(CaFe3O5)和铝酸钙(Ca12Al14O33)在3、7和28d的制品中均有明显特征峰,这说明铁酸二钙、钙铁铝石、铁酸钙和铝酸钙在这个体系中反应活性不强,以致并未完全参与反应而残余在制品中,这些晶体与钢渣水化活性组分伴生,影响其参与水化反应,表现出钢渣水硬性比矿渣差[12]。从 FC-3、FC-7和 FC-28的图谱中能看出有明显的钙矾石的特征衍射峰,这说明钙矾石在制品的养护前期就开始形成,伴随整个养护过程,为制品的前期提供强度支撑,并随着数量的增多而提升了后期强度。而且在3个图谱中,Ca(OH)2的衍射峰在3个阶段都有,这是因为水泥熟料和钢渣在水化过程中都会生成大量的Ca(OH)2,养护过程中,没有参与反应的发生结晶残留在制品中。在2θ为20°~40°的区间有明显的“凸包”,表明有大量的C-S-H凝胶生成,还有结晶的水化硅酸钙的特征衍射峰,其中较为明显的有C3S3H2和C6S3H。此外,在FC-28的图谱中有明显的水镁铁石(Mg6Fe2CO3(OH)16·H2O)的特征衍射峰,而在FC-3和FC-7的图谱中并不明显,这说明水镁钙石的形成需要一定的时间,在3、7d的制品中可能会出现水镁铁石的晶体前驱体,随着时间的增加,逐渐形成晶体。

3.2 扫描电镜分析

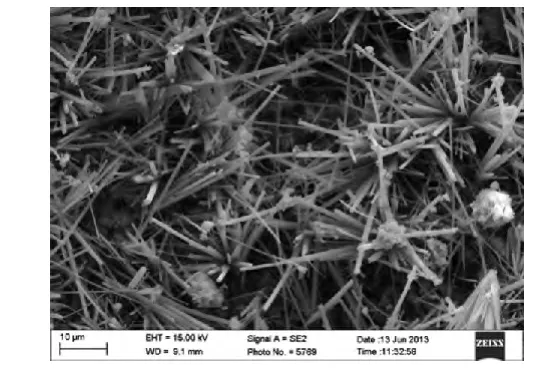

实验对A-3组养护1、3、7和28d制品取样,进行扫描电镜分析,其中图6为发泡混凝土制品1、3、7和28d制品孔壁外表面10 000倍SEM照片,图7为养护7d制品中水化产物的SEM-EDS图:

图6 发泡混凝土制品1、3、7和28d制品孔壁外表面10 000倍SEM图

图7 养护7d制品中水化产物的SEM-EDS图

由图6可以看出,发泡混凝土制品的孔壁外表面有晶体生长足够的空间,因此,随着养护时间的增长,生长的晶体增多,晶体的形貌特征更加明显。从图6中可以看出,养护1d的制品的孔壁外表面离散的分布着絮团状集合体为胶凝状C-S-H凝胶和杆棒状晶体钙矾石聚集生长;养护3d的制品中,这种絮团集合体逐渐增多,几乎覆盖整个孔壁外表面;到养护7d时,杆棒状的晶体沿着截面生长,长度增加,凝胶类物质逐渐被掩盖,杆棒状晶体越突出,呈穿插结构;在从养护7d制品中水化产物的SEM-EDS图(图7)可以得出,R点所表征的凝胶类物质为C-S-H凝胶,T点表征的晶体为钙矾石,而S点所表征的是掺杂有钙矾石成晶晶核的凝胶类物质,这与XRD分析相吻合;到养护28d时,集中生长的杆棒状的钙矾石基本将孔壁外表面覆盖,形成晶体连生体,增强孔壁的支撑力度。

3.3 水化机理分析

在发泡混凝土的混合料浆中加入了10%的生石灰生成大量的Ca(OH)2,水泥熟料和钢渣中的C2S、C3S的水化也会产生 Ca(OH)2,因此,矿渣微粉初始处于Ca(OH)2的饱和溶液中(PH值约为12.6)。此外,加入石膏作为调整剂,起到调节水泥凝结时间的作用,并能提供生成钙矾石所需的[SO4]2-[13]。随着反应的进行,在碱激发和硫酸盐激发作用共同下,矿渣和钢渣颗粒表面的硅氧四面体和铝氧四面体发生键的断裂和重组,会有C-S-H凝胶和钙矾石协同生成。根据祝丽萍[14]的研究结果,原始水淬高炉矿渣中的铝全部以铝氧四面体的形式与硅氧四面体结合,并进入硅 铝氧四面体玻璃网络,其中硅氧四面体与铝氧四面体呈无序排列,Ca2+和Mg2+等阳离子无序分布在硅氧四面体和铝氧四面体周围平衡电荷。在发泡混凝土浆体碱性溶液的作用下,矿渣玻璃体表面的阳离子率先溶解进入溶液,剩下的硅氧四面体与铝氧四面体电荷不平衡加剧,导致铝氧四面体的铝氧键断裂,以偏铝酸根的形式从玻璃体表面溶出,并倾向于形成玻璃体表面与溶液之间的溶解平衡[15]。当有游离石膏存在时,会发生如下式所示的反应:4H3AlO+6Ca2++6CaSO4·2H2O+4OH-+44H2O →2(3CaO·Al2O3·3CaSO4·32H2O),随着钙矾石的不断形成,矿渣玻璃体表面与溶液之间偏铝酸根的溶解平衡被不断打破,促进铝氧四面体不断从矿渣玻璃体表面迁移出来。铝氧四面体从矿渣玻璃体表面的迁出,破坏了硅氧四面体与铝氧四面体的连接,使矿渣玻璃体表面的硅(铝)四面体聚合度快速下降,残余硅氧四面体和铝氧四面体的活性大幅度提高,在富Ca2+的发泡混凝土浆体溶液中不断形成C-S-H凝胶[16]。这类反应不但发生在矿渣玻璃体微粒表面,部分经过机械力化学活化的低结晶度矿渣微粒表面也可以发生类似的反应。因此,在含有大量矿渣、钢渣、脱硫石膏等固体废弃物微粉的胶凝体系中,可能存在着钙矾石和C-S-H凝胶的协同生成过程。由图8制品的SEM照片可以看出,杆棒状的钙矾石晶体穿插在凝胶孔隙中,提高凝胶材料整体密实度,而且这种晶体与凝胶类物质交叉共生能提高咬合力,提升制品强度[17]。矿渣和钢渣的水硬活性是潜在的,受外界激发剂的作用才能激发出其水硬活性[18],从上述实验结果来看,钢渣的水硬活性要比矿渣差。分析原因可能是:1)矿渣微粉的比表面比钢渣大,参与反应的接触面大,而且表面质点的不平衡性高,容易发生Si-O和Al-O的断裂,而溶于溶液中发生水化反应;2)在碱性坏境中,弱酸性的矿渣比高碱性钢渣更容易溶解;3)矿渣的玻晶比(表征结构特征的参数为玻璃相含量与结晶相含量的比值)比钢渣高,玻璃相表面活性要比晶体物质强,易于发生水化反应[19]。

图8 制品的SEM照片

4 结 论

1)钢渣掺量为30%、矿渣掺量为45%时,两者的协调性比较强,养护28d制品强度能达到5.1MPa,容重为625kg/m3。适当的矿渣掺量能确保制品稳定成型,而未参与反应的钢渣颗粒作为细骨料存在于孔壁中,与水化反应生成的C-S-H凝胶类物质相互咬合,大幅度提升制品后期强度。

2)在碱激发激发作用下,矿渣表面的溶解平衡得到破坏,溶解出的偏铝酸根与游离的石膏反应生成钙矾石,与浆体溶液中生成的C-S-H凝胶协同生成;且随着养护时间增长,钙矾石晶体在孔壁外表面集中生长形成晶体连生体。

3)转炉钢渣中含有的铁酸二钙(Ca2Fe2O5)、钙铁铝石(Ca2(Al,Fe)2O5)、铁酸钙(CaFe3O5)和铝酸钙(Ca12Al14O33)等反应活性极低的晶体物质,影响钢渣的水硬活性,且其SiO2+Al2O3的含量远低于矿渣中的含量,表现出钢渣的水硬活性明显低于高炉矿渣。

[1]Kearsleya E P,Wainwright P J.The effect of high fly ash content on the compressive strength of foamed concrete[J].Cement Concrete Research,2001,31(1):105-112.

[2]陈兵,刘睫.纤维增强泡沫混凝土性能试验研究[J].建筑材料学报,2010,13(3):286-290.Chen B,Liu J.Experimental research on properties of foamed concreteReinforced with polypropylene fibers[J].Journal of Building Materials,2010,13(3):286-290.

[3]郭立英,赵芸平,张大伟,等.泡沫混凝土的制备及强度影响研究[J].混凝土,2011(10):133-135.Guo L Y,Zhao Y P,Zhang D W,et al.Study on the preparation and strength influence of foamed concrete[J].Concrete,2011(10):133-135.

[4]侯贵华,李伟峰,郭伟,等.转炉钢渣的显微形貌及矿物相[J].硅酸盐学报,2008,36(4):437-443.Hou G H,Li W F,Guo W,et al.Microstructure and mineral phase of converter slag [J].Journal of the Chinese Ceramic Society,2008,36(4):437-443.

[5]Qiang W,Jian W Y,Pei Y Y.Cementitious properties of super-fine steel slag[J].Powder Technology,2013,245:35-39.

[6]王克,王灿,吕学都,等.基于LEAP的中国钢铁行业CO2减排潜力分析[J].清华大学学报:自然科学版,2006,46(12):1982-1986.Wang K,Wang C,LüX D,et al.Abatement potentia l of CO2emissions from china’s iron and steel industry based on LEAP[J].Journal of Tsinghua University:Science & TechTechnology,2006,46(12):1982-1986.

[7]Huang Y,Guo P X,Hui G C,et al.An overview of utilization of steel slag [J].Procedia Environmental Sciences,2012,16:791-801.

[8]Cheng X L,Zhao K,Qi Y H.Direct reduction experiment on iron-bearing waste slag [J].Journal of Iron and Steel Reseach,International,2013,20(3):24-29.

[9]乔欢欢,卢忠远,严云,等.掺合料粉体种类对泡沫混凝土性能的影响[J].中国粉体技术,2008,14(6):38-41.Qiao H H,Lu Z Y,Yan Y,et al.Influence of filler type on properties of foamed concrete [J].China Powder Science and Technology,2008,14(6):38-41.

[10]熊传胜,王伟,朱琦,等.以钢渣和粉煤灰为掺合料的水泥基泡沫混凝土的研制[J].江苏建材,2009,3:23-25.Xiong C S,Wang W,Zhu Q,et al.Research on the cement-based foam concrete with steel slag and fly ash[J].Jiangsu Building Materials,2009,3:23-25.

[11]郑念念,何真,孙海燕,等.大掺量粉煤灰泡沫混凝土的性能研究[J].武汉理工大学学报,2009,31(7):96-99.Zhen N N,He Z,Sun H Y,et al.Research on the foamed concrete with high volume fly ash [J].Journal of Wuhan Unversity of Technology,2009,31(7):96-99.

[12]Qiang W,Pei Y Y,Jian W F.A discussion on improving hydration activity of steel slag by altering its mineral compositions [J].Journal of Hazardous Materials,2011,186:1070-1075.

[13]杜君,刘家祥.石膏与硅灰对钢渣水泥基胶凝材料复合改性效应[J].土木建筑与环境工程,2013,35(3):131-136.Du J,Liu J X.Compound effect of dehydrate gypsum and silica fume on strength of steel slag-cement binding materials [J].Journal of Civil,Architectural &Environmental Engineering,2013,35(3):131-136.

[14]祝丽萍.赤泥 矿渣胶结剂制备全尾矿砂膏体充填料[D].北京 :北京科技大学,2012.

[15]何娟,杨长辉.水玻璃激发矿渣 水泥的水化放热和凝结性能[J].土木建筑与环境工程,2011,33(3):148-152.He J,Yang C H.Hydration heat evolution and setting performance of alkali-slag cement activated with water glass [J].Journal of Civil,Architectural &Environmental Engineering,2011,33(3):148-152.

[16]Fonseca P C ,Jennings H M.The effect of drying on early-age morphology of C-S- H as observed in environmental SEM [J].Cement and Concrete Research,2010,40:1673-1680.

[17]Nambiar E K K,Ramamurthy K.Models relating mixture composition to the density and strength of foam concrete using response surface methodology [J].Cement & Concrete Composites,2006,28:752-760.

[18]王冲,万朝均,王智,等.碱 矿渣 锰合金渣胶凝材料的研制[J].土木建筑与环境工程,2010,32(1):136-140.Wang C,Wang C J,Wang Z,et al.Preparation of cementitious material based on alkali-GGBS-manganese alloy slag system [J].Journal of Civil,Architectural &Environmental Engineering,2010,32(1):136-140.

[19]李嘉,李仕群,胡佳山,等.磷铝酸盐富玻璃相水泥的合成[J].建筑材料学报,2000,3(2):103-107.Li J, Li S Q, Hu J S, et al.Synthesis of aluminophosphate glass-rich gements[J].Joural of Building Materials,2000,3(2):103-107.