新疆尼勒克县尼新塔格铁矿矿石选矿工艺试验研究

李新光,孙军军,袁 烨

(新疆地质矿产勘查开发局第九地质大队,新疆 乌鲁木齐830009)

我国查明铁矿资源储量中贫铁矿石约占97%,长期以来贫矿和难选冶矿床由于矿石开采成本高,制约着我国铁矿开发工作的进一步发展。故提高选矿工艺技术,合理开发难选冶铁矿石是未来铁矿开发工作的重要研究课题之一。

尼新塔格铁矿是伊犁州近年来发现的火山岩型铁矿资源,查明铁矿石资源量超过7000万t,矿石平均品位约23.00%。2011~2013年开展的选矿试验工作确定为微细粒嵌布的难选铁矿石,单一弱磁选工艺再磨成本高,采用多种选矿工艺联合可获得满意的选矿效果。本文通过对铁矿石嵌布粒度、赋存状态、复杂选矿工艺的研究,为该铁矿的开发利用合理选择选矿工艺流程提供科学依据。

1 试验矿样的制备及矿样的特点

1.1 矿样的制备

矿床原矿品位普遍分布在20%~25%之间,属贫磁铁矿。矿样按低品位矿石、工业矿石分别采集组成试验大样,重量520kg、25395kg。原矿经破碎、筛分、堆掺、缩分加工后制成试验样及备用样。

1.2 矿石物质组成及分布特征

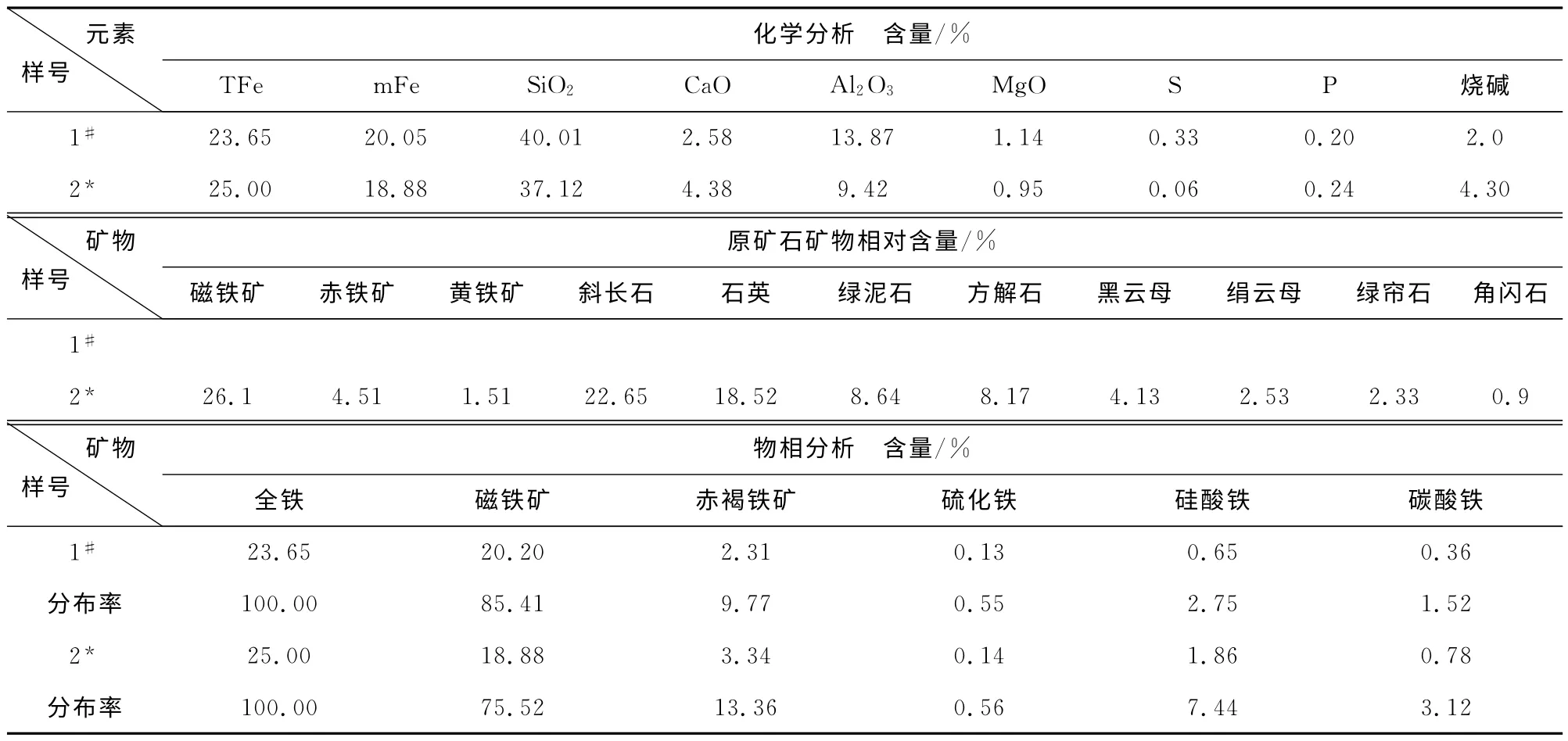

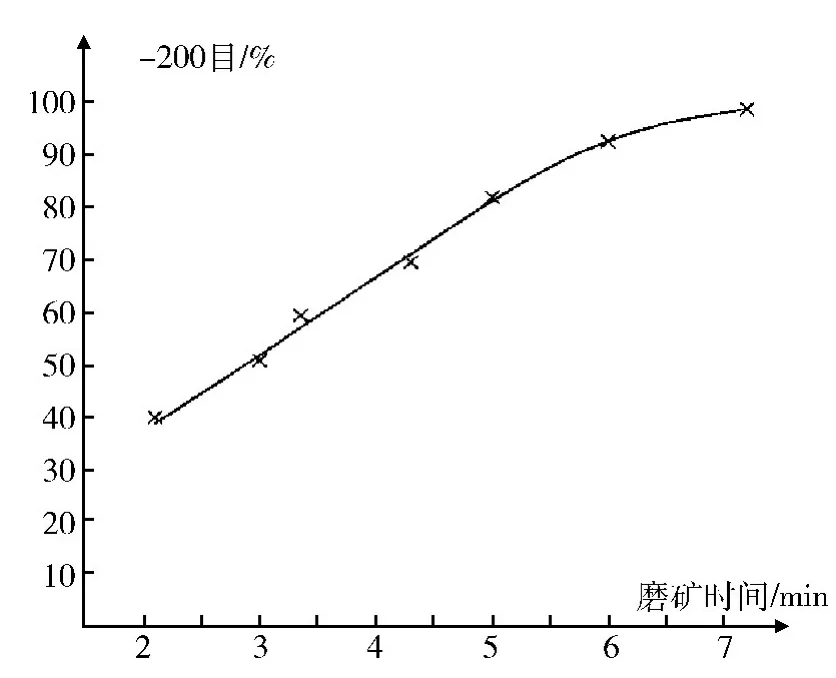

据矿样多元素及物相分析结果(表1):矿石中金属矿物以磁铁矿为主,含少量赤铁矿、黄铁矿,偶见板钛矿,非金属矿物以斜长石、石英为主,次有绿泥石、方解石、黑云母、绢云母、绿帘石、角闪石等。

磁铁矿:呈浸染状分布在脉石中,嵌布粒度非常细,-0.05mm粒级占到50.0%以上,或磁铁矿斑晶中包含脉石(图1(a)、图1(b)),属微细粒嵌布的包含结构。

赤铁矿:多呈假象或半假象赤铁矿,以斑状和大

小不等的粒状产出,磁铁矿残晶与赤铁矿紧密相连(图1(c))。

表1 原矿石分析结果表

图1 矿石分布特征

赤铁矿:多呈假象或半假象赤铁矿,以斑状和大小不等的粒状产出,磁铁矿残晶与赤铁矿紧密相连(图1(c))。

黄铁矿:呈星点或星散浸染状分布在脉石中,趋向于集中分布,并与磁铁矿连生在一起。少数细粒黄铁矿包含在磁铁矿中,被褐铁矿沿边缘交代(图1(d))。

斜长石:斑晶中斜长石呈半自形板状分布,部分晶形不完整,杂乱分布。粒径较细(0.3~2.2mm±),常见绢云母、绿泥石及方解石等交代。基质中斜长石粒径微细(0.04~0.2mm),呈板条状交织状或杂乱分布,间隙中充填方解石、绿泥石及细粒磁铁矿等(图1(e))。

石英(含玉髓):不规则它形粒状,常见与长石、黏土共生。其次粒状石英与鳞片状绢云母及少量碳酸盐等矿物紧密交生(图1(f))。

1.3 矿石结构构造及矿石类型

矿石结构构造:按磁铁矿的分布形态及特点,分为它形粒状、包含结构,浸染状构造、脉状构造、角砾状构造,偶见团块状构造。

矿石类型:根据原矿石中磁性铁占有率75.52%~85.41%的特征,确定为需选的混合铁矿石。赋矿围岩矿物成分以长英质矿物为主,成矿与成岩基本同期且共生,矿体受火山喷发韵律和岩相(特定层位)控制,属火山沉积型铁矿。

2 矿石可选性试验

2.1 试验方案的选择

矿石矿物以磁铁矿为主,脉石矿物主要是斜长石、石英,可利用的主要对象是磁性铁,属低硫、低磷、高二氧化硅矿石。选择以下方案进行了选矿工艺试验:①矿样抛尾试验;②阶段磨矿-阶段磁选试验;③阶段磨矿-重选试验;④阶段磨矿-阶段磁选-反浮选流程试验;⑤连续扩大选矿试验。

2.2 原矿干式抛尾试验

在磁场强度2500Oe的条件下,1号矿样干式抛尾试验结果(图2、表2)表明:粗精矿只在原矿石品位基础上增高1%~2%,抛出尾矿产率极小,磁选粗精矿品位富集不明显,没有达到单体解离及抛废的理想效果。

2.3 磨矿粒度试验:

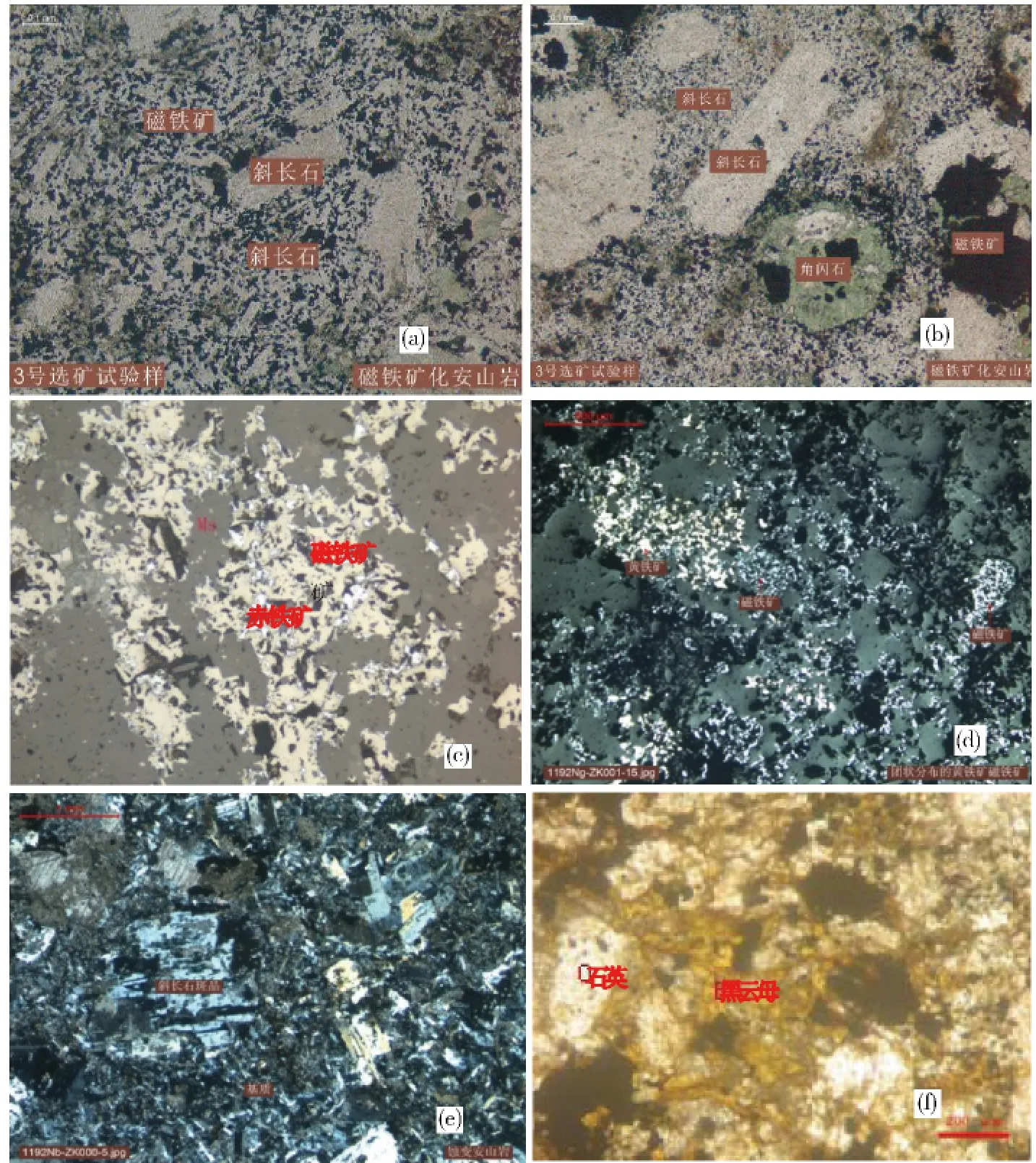

采用RK/ZQM系列球磨机对1#矿样进行磨矿试验,结果如图3、图4所示。

磨矿时间达到3min时,磨矿细度-200目超过50%,幅度增加很快;继续磨矿、细度缓慢增加。故选择磨矿时间3min,效果好、效率高。

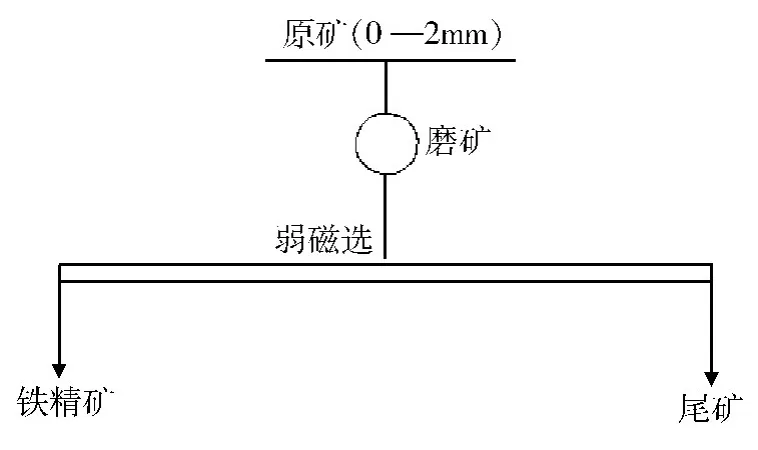

图2 矿样干式抛尾试验流程

表2 原矿干式磁选抛尾试验结果表

图3 磨矿细度筛分试验流程

2.4 粗选磨矿细度试验

在磁场强度1200Oe的条件下,1#矿样磨矿细度试验结果(图5、表3)表明:磁铁矿嵌布粒度非常细,随磨矿细度提高,磁选精矿品位提高,尾矿品位变化较小,在原矿磨至-200目(-0.074mm)占50%以上时,精矿品位富集幅度减缓,抛尾产率增加幅度减小。选择一段磨矿粒度-200目含量达到50%以上较合适。

图4 磨矿时间与细度关系曲线图

表3 原矿粗选磨矿细度试验结果表

图5 原矿弱磁选磨细度试验流程图

2.5 弱磁选试验

1#矿样分别磨至-200目、-300目、-400目、-500目的粒度,在磁场强度1200Oe的条件下磁选试验结果(图6、表4)表明:在-200目和-300目含量达到80%以上,精矿品位基本达到C60标准[2],产率29.92%、30.62%。在-400目的条件下,精矿品位才达到61.95%,验证了磁铁矿嵌布粒度非常细,单体解离度差异不大。也反映了采用单一弱磁选工艺效果不佳。

图6 原矿弱磁选试验流程图

表4 原矿弱磁选试验结果表

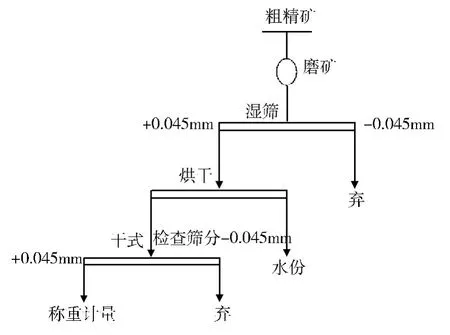

2.6 粗精矿再磨细度试验

1#矿样粗精矿再磨细度试验结果(图7、表5)表明,随着再磨细度的逐渐增加,铁精矿品位逐渐提高。综合精矿品位、回收率及常规磨矿能力,选择二段磨矿细度为-200目占90.0%以上,三段磨矿细度为-325目(-0.045mm)占92.78%以上,才可获得高于61%的铁精粉。说明磨矿越细、矿石矿物单体解离程度越高。

2.7 粗精矿精选磁场强度试验

1#矿样再磨细度为-200目占92.78%和97.83%的两个样品精选场强试验表明(表6):随着精选磁场强度提高,铁回收率逐渐提高,但铁精矿品位有所下降。研究发现精选磁场强度不能高于800Oe,即强磁不利于铁矿石选矿富集。

图7 粗精矿精选再磨细度试验流程图

表5 粗精矿精选再磨细度试验结果表

表6 粗精矿精选磁场强度试验结果表

2.8 重选试验

对1#矿样入选细度为-200目(-0.074mm)占59.21%和81.10%的两个样品摇床重选试验(表7)显示:摇床精矿品位只有50%,摇床矿泥及尾矿品位都明显高于弱磁选尾矿。摇床重选不但得不到合格的铁精矿,而且细粒级磁铁矿在矿泥和尾矿中损失,导致铁回收率偏低。故采用重选工艺回收磁铁矿不合适。

表7 摇床重选试验结果

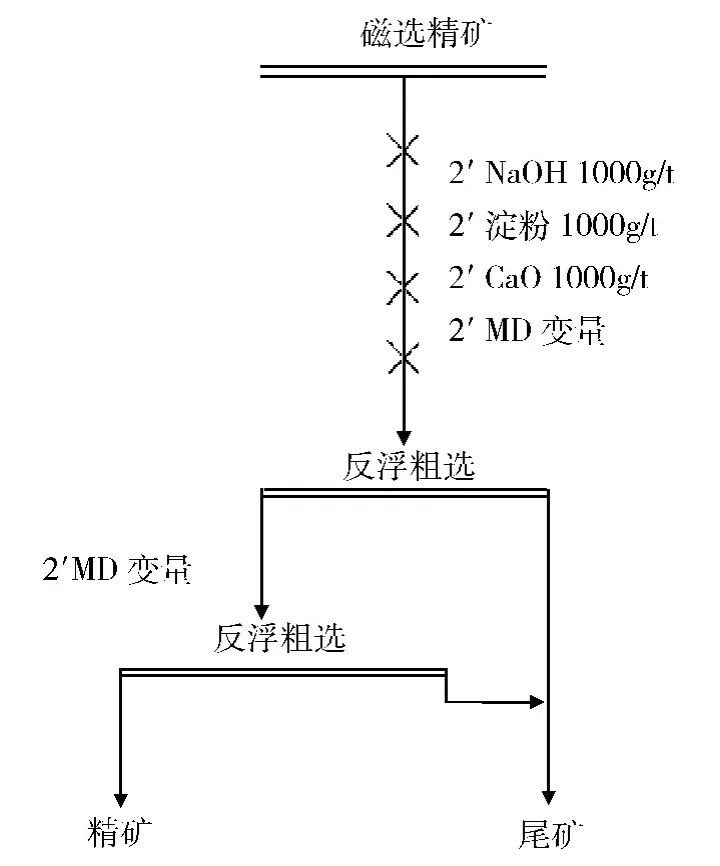

2.9 阶段磨矿-弱磁选-反浮选流程试验

为了探索在较粗的粒度下获得合格铁精矿,对2#矿样磁选精矿(-325目90%)开展了一段磨矿-弱磁选→二段磨矿-反浮选→三段磨矿-弱磁精选试验工作,从反浮选工艺试验结果(图8、表8)看出:当捕收剂MD(脂肪酸)用量达到450g/t(粗选350g/t、精选150g/t),通过反浮选一粗一精流程选别可获得铁品位最高63.63%的精矿,回收率高达77.54%。随着粗选给矿浓度的提高,精矿产率及回收率降低,精矿品位稍有提高。故选择反浮选流程为一次粗选、一次精选;粗选矿浆浓度为40%,适宜的矿浆温度是30℃。

2.10 连续扩大选矿试验

在上述选矿试验的基础上,对2#矿样干选粗精矿(经过干式抛尾、粒度3~0mm)开展了连续扩大选矿试验工作。给矿量60kg/d,连选运转时间48h,最终选矿结果为:给矿铁品位26.21%、精矿品位63.71%、SiO2含量7.42%、回收率74.97%。确定本矿石适合采用弱磁选—反浮选联合流程或多阶段连选工艺流程,均可获得满意的效果。推荐的连选流程见图9。

图8 精矿反浮选MD用量试验流程图

表8 磁选精矿反浮选MD用量试验结果表

3 结论

1)本铁矿以原生矿石为主,金属矿物以磁铁矿为主,次含少量赤铁矿、黄铁矿,可利用的矿石矿物为磁铁矿,多呈细粒浸染状嵌布在脉石中,部分与黄铁矿共生,一般粒度0.02~0.05mm。具有资源量较大、矿石品位偏低,磁铁矿含量稳定、嵌布粒度细微的特点。矿石特点决定细粒磁铁矿与脉石分离困难(铁矿物单体解析难度较大),采用一般的磨矿-弱磁选工艺获得的铁精矿品位较低。

图9 干选精矿连续扩大选矿试验流程图

2)本矿铁矿石矿经多次选矿试验工作得知:采用多阶段磨矿-弱磁选-反浮选联合选矿流程可以提高选矿效率,磨矿粒度-325目含量达到90.0%以上,获得精矿品位63.49%、产率31.06%、回收率75.38%、尾矿品位9.34%;采用连选工艺流程(原矿石+干选抛尾→干选粗精矿—阶段磨矿-弱磁选),磨矿粒度-400目含量达到91.51%,最高可获得精矿品位63.71%、产率30.84%、回收率74.97%、尾矿品位9.49%的指标。

3)依据上述选矿试验成果确定本矿石适用弱磁选-反浮选联合选矿工艺。选矿加工过程添加反浮选工艺能去除大量脉石矿物,使磁铁矿相对富集,降低磨矿成本,提高选矿效率,在选矿技术发展中具有划时代的意义,使大量的难选及贫铁矿石进入实质性开发阶段。这类选矿工艺已在西天山莫托沙拉铁矿开采生产过程中进行推广应用,在选矿提铁降杂方面成效显著,增加了难选微细粒铁矿石的开发利用前景。因此,在尼新塔格铁矿矿石质量较差(全铁平均品位低于周边火山岩型铁矿矿石平均品位约17%)的条件下,试验总结出的弱磁选—反浮选联合选矿方法是本矿开发中合理有效的选矿工艺,将使矿山企业在生产过程中获得更高的经济效益。

[1] 谢广元.选矿学[M].徐州:中国矿业大学出版社,2001.

[2] 邱俊,吕宪俊,陈平,等.铁矿选矿技术[M].北京:化学工业出版社,2009.

[3] 赖声伟,李岳华.选矿工艺研究与新疆生产实践论文集[C].乌鲁木齐:新疆地质学会,2008.

[4] 罗立群,刘林法,王韬,等.低贫磁铁矿选矿技术与选铁尾矿利用现状(一)[J].现代矿业,2010(1):16-19.

[5] 李吉云,蒋升国,王向红,等.新疆尼勒克县尼新塔格铁铜矿选矿试验报告[R].2013.

[6] 胡义明,张永,孙炳泉,等.新疆尼勒克县尼新塔格磁铁矿选矿试验报告[R].2014.