增压直喷汽油机冷起过程碳氢排放影响因素试验研究

刘亚奇,刘 刚,高定伟,刘国军,苏艳君

(1.长城汽车股份有限公司技术中心,河北 保定 071000;2.河北省汽车工程技术研究中心,河北 保定 071000)

随着全球经济快速发展,汽车保有量急剧增加,但能源也在不断枯竭,环境污染不断加重。为了应对日益严格的整车排放法规,人们对未来车用发动机性能及开发提出了更多的要求。增压直喷发动机冷起动过程的HC排放在整个运行工况的HC排放中占有很大比例,这主要是因为冷起动过程中三元催化器的作用还没有发挥[1-2]。研究发现,汽油机冷起动的平均HC排放是热怠速时的8~13倍,占到总测试循环HC排放的60%~80%[3]。因此,有效控制冷起动的HC排放,是发动机循环运行HC排放值不超标的关键途径。

本研究主要针对冷起动的特点,基于发动机试验台架进行空燃比、点火策略、配气相位、喷油策略等因素对HC排放影响测试,并利用仿真分析,研究以上因素对发动机冷启过程瞬时最大HC排放影响程度,为后期发动机搭载整车满足NEDC循环工况下HC排放法规要求提供参考。

1 台架测试系统与研究对象

发动机台架测试系统见图1。台架测试系统主要包括AVL电涡流测功机、IndiModul 621燃烧分析仪、AVL 439烟度计、HORIBA排放分析仪、缸内直喷增压发动机及电控系统等。主要测试数据包括发动机性能和燃烧数据、瞬态HC排放、中冷前后温度和压力、涡轮机前后温度和压力、三元催化器温度等。试验要求冷起动前需要发动机本体冷态均匀,环境温度20℃,HC排放测试按瞬态进行。

本研究采用一款2.0L排量涡轮增压直喷汽油发动机,其主要技术规格见表1。该发动机具有标定功率高、燃油经济性好、本体紧凑、强度高等特点。为了达到高性能设计目标,发动机采用了进排气DVVT技术。

表1 发动机主要技术规格

结合该涡轮增压直喷汽油机结构参数,应用商用软件建立一维热力学计算模型(见图2),用以辅助分析冷起动工况下配气相位与缸内残余废气系数的关系。

2 试验与仿真分析

2.1 整车状态冷起动过程HC排放水平分析

发动机冷起动过程影响HC产生的因素很多。冷起动工况混合气低温反应能量较小,反应物化学键难以断裂,缸内燃烧非常不稳定,产生较多需要进一步氧化的自由基;起动过程喷油器喷射压力较低,雾化效果差,加重了燃烧过程自由基的产生;较高的标定功率需要匹配更大的静态喷油器,小负荷雾化效果差进一步加重;同时,较厚的壁面激冷层产生的淬息作用阻碍火焰的传播,使HC排放大大增加。为准确研究发动机台架测试的工作过程,首先分析NEDC工况整车在转毂试验台架的HC排放情况,以确定后期须重点研究的工况。图3示出整车转毂试验台架上NEDC循环工况下采集的HC排放。试验结果表明,冷起动前几个循环的HC排放值最大,达到了10000×10-6,发动机转速为1400r/min、节气门开度为10%时的HC瞬时排放最大。

2.2 空燃比对HC排放的影响

汽油燃烧过程滞燃期的长短受空燃比影响,空燃比接近理论空燃比且混合气微浓时,即空燃比为13.5~14时,燃烧滞燃期最短,燃烧最好,火焰温度也最高[4]。在进行空燃比的研究时,确定燃油喷射在压缩冲程且为单次喷射,点火提前角为上止点前5°,试验结果见图4。冷起过程HC排放的最大值为7750×10-6,此时对应空燃比为9.5,空燃比接近理论空燃比时,瞬时最大HC排放为4960×10-6;空燃比从9.5变化到12.5时,瞬时最大HC排放下降迅速,这主要是因为浓的混合气将产生更多的中间自由基,且过量的喷油也导致缸内温度下降明显,使HC生成急剧增多;当空燃比变大时,燃烧温度升高,中间自由基在燃烧后期大量氧化,有效降低了HC排放。空燃比从12.5到14.5的过程中,HC排放下降并不十分明显,主要是因为当空燃比接近14.5时,燃烧室内的混合气已经达到了适宜燃烧的理论空燃比附近,燃烧完全,HC生成少。

2.3 点火时刻对HC排放的影响

火花塞点火时的缸内混合气温度和压力决定了燃烧过程滞燃期的长短,点火时混合气温度和压力越高,滞燃期越短,着火后混合气燃烧越稳定且燃烧温度越高,HC排放越低。本次试验研究的点火提前角设为上止点前5°和10°。试验结果显示,当点火提前角为上止点前5°时,瞬时最大 HC排放为4960×10-6,当点火提前角为上止点前10°时,瞬时最大HC排放为3937×10-6。这是因为点火越早,燃烧过程越接近于压缩上止点,温度和压力越高,50%已燃质量分数对应的燃烧更接近于等容燃烧,热效率越高[5]。但在整车排放标定时,往往将点火提前角设置在点火上止点后,目的是实现后燃提高排气温度,使三元催化器快速起燃,这与本次试验的结果呈现不同结论,主要原因在于本次试验是考察发动机的原始排放,这说明在整车排放标定过程需要折中考虑HC原始排放与三元催化器快速起燃的矛盾。

2.4 缸内残余废气对HC排放的影响

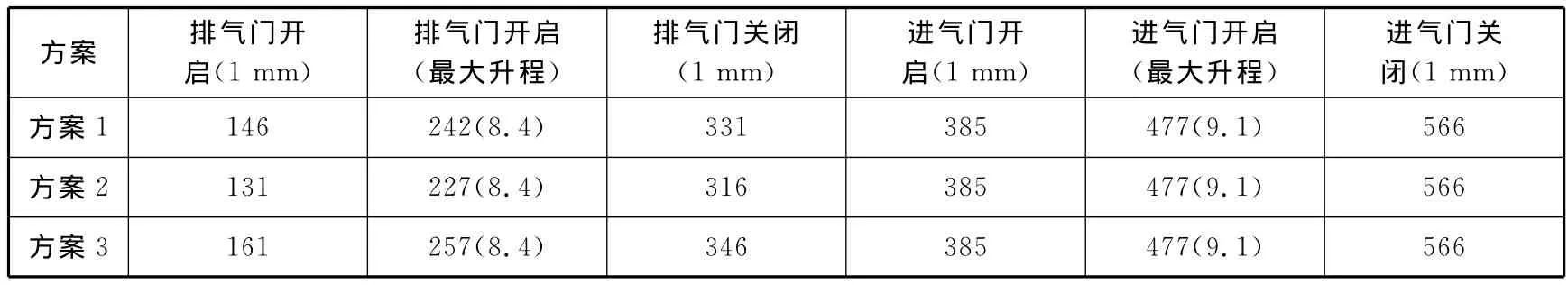

缸内残余废气对燃烧火焰传播、燃烧稳定性及排放有很大影响[6],研究缸内残余废气的影响对实现发动机的起动、稳态及瞬态运行的稳定控制很有必要。燃烧过程中由于废气会加剧褶皱作用,已燃废气将未燃混合气包围而降低燃烧速率,使燃烧的温度和压力降低,将促进缸内HC排放的升高。本试验采用3个方案,分别为进气凸轮轴安装角不变、排气凸轮轴安装角提前与滞后15°,具体配气方案见表2。

表2 进排气配气方案

利用热力学计算模型分析了发动机瞬时最大HC排放对应的稳态工况点,即转速1400r/min,节气门开度10%的工况,从而得到缸内的残余废气系数(见如5)。当固定进气凸轮轴安装角时,排气凸轮轴安装角提前意味着缸内废气排出不完全,排气凸轮轴安装角滞后意味着进排气重叠角增大,排气道废气倒流,即排气凸轮轴安装相位提前或滞后均会增加缸内残余废气,故存在一个最小的残余废气值。

对表2所列3个方案进行试验,试验过程空燃比为12.5,燃油喷射时刻在压缩冲程,且为单次喷射,点火提前角为上止点前10°,HC排放结果见图6。

从图6可以看出,随着残余废气系数的增加,冷起动瞬时最大HC排放逐渐升高,残余废气系数最低时为初始状态,此时瞬时最大HC排放为3937×10-6。

2.5 喷油策略对HC排放的影响

喷油策略的影响主要体现在是否实现了混合气的均匀混合及是否有效减少燃油碰壁[7]。本次研究的燃油喷射策略包括喷油压力和喷油提前角对HC排放的影响。喷油压力由原来的10MPa改为5.5MPa,瞬时最大 HC排放由3937×10-6减低到3539×10-6,这主要因为喷射压力降低缩短了燃油喷射贯穿距,减少了碰壁的可能性,但这样会导致喷雾的索特直径变大,不利于雾化,HC排放减少说明燃油碰壁是主要影响因素。

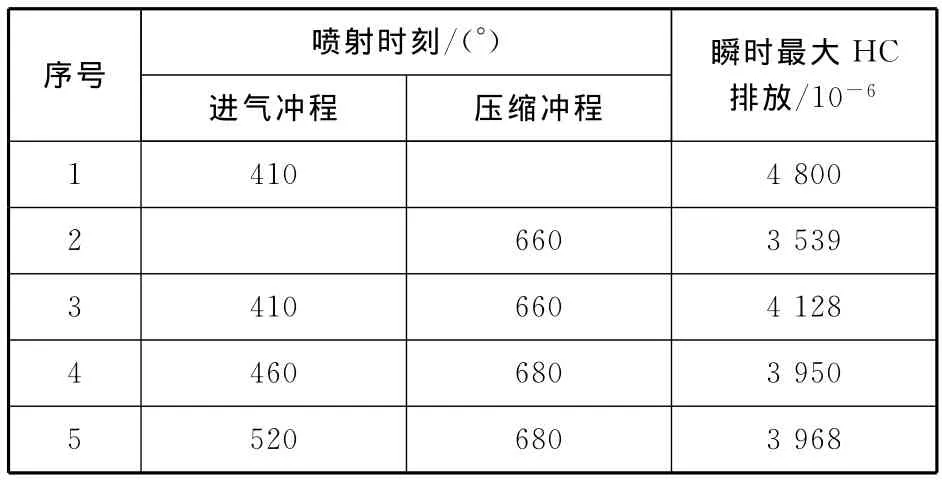

表3列出喷射时刻对发动机台架HC排放瞬时最大值的影响。数据显示,在压缩冲程进行单次喷射,冷起动过程瞬时最大HC排放最优,而采用单次在进气冲程喷射时,瞬时最大HC排放最差,而在进气与压缩冲程采用二次喷射,对HC排放的最大值影响有限。图7示出最优的HC排放随冷起动过程的变化。由图7可看出,冷起动阶段瞬时最大HC排放值为3539×10-6。值得注意的是,在HC排放稳定后,其值仍然比较高,但整车三元催化器已经启动,无需考虑该阶段HC排放的具体变化。

表3 喷油时刻对HC排放的影响

3 结束语

结合发动机试验台架与模拟仿真,分析了发动机冷起动过程HC排放特性,结果表明,冷起动过程发动机空燃比、点火策略、缸内残余废气、喷油策略等因素对冷起动前期瞬时最大HC排放有一定影响,排除试验误差的影响,可以确定较稀的混合气、提前点火、较少的缸内残余废气和适当的喷油策略均可以使瞬时最大HC排放减小,这为后期整车满足HC排放法规提供了重要的参考。

[1]Bandel W,Fraidl G K,Kapus P E,et al.The Turbocharged GDI Engine:Boosted Synergies for High Fuel Economy Plus Ultra-low Emission[C].SAE Paper 2006-01-1266.

[2]John E Kirwan,Mark Shost.3-Cylinder Turbocharged Gasoline Direct Injection:A High Value Solution for Low CO2and NOxEmissions[C].SAE Paper 2010-01-0590.

[3]张锡朝,杨 滨.汽油机冷启动过程中的 HC排放[J].山东内燃机,2003(4):29-31.

[4]蒋德明.高等车用内燃机原理[M].西安:西安交通大学出版社,2006

[5]Christoph Dahnz,Kyung-Man Han,Ulrich Spicher.Investigations on Pre-Ignition in Highly Supercharged SI Engines[C].SAE Paper 2010-01-0355.

[6]Vaibhav Kale.Development of an Improved Residuals Estimation Model for Dual Independent Cam Phasing Spark-Ignition Engines[C].SAE Paper 2013-01-0312.

[7]Schwarz Ch,Schünemann E,Durst B,et al.Potentials of the Spray-Guided BMW DI CombustionSystem[C].SAE Paper 2006-01-1265.