基于Boost-Buck 电路的锂离子电池组均衡充电方法

陈益广,唐 林,沈勇环

(天津大学智能电网教育部重点实验室,天津300072)

锂离子电池以其标称电压高、比能量高、自放电率小、使用寿命长和环境友好等特点得到广泛应用[1-2]。鉴于应用中对电压等级的要求越来越高,通常将单体锂离子电池以串并联的方式组成电池组提高其电压及容量。但是,由于制造工艺的缺陷以及原材料材质的不均匀,各单元电池的容量和内阻不可能完全一致。在充放电过程中,容量小内阻高的单元电池会更快达到饱和或者更快耗尽电量;容量大内阻低的单元电池则可能发生欠充或者不完全放电的情况[3]。单元电池间的不一致性会在很大程度上影响电池组的整体性能和安全。为了使电池组中各单元电池的容量在充放电循环过程中得到充分发挥,提高电池组的寿命,最为理想的手段就是在电池组充电时对各单元电池采取有效的均衡措施,保证充电完毕时所有单元电池的电压基本一致[4]。

目前,主要有能耗型和非能耗型均衡充电方案。能耗型均衡充电方案通常令电压较高的单元电池通过与之并联的电阻放电,直到各单元电池电压与电压最低的单元电池一致[5]。能耗型方案结构简单,控制容易,但均衡效率低、发热严重。非能耗型均衡方案包括Boost 分流法[6]、开关电容法[7]、多线圈变压器法[8]、Ramp 转换法[9]等;归纳起来,部分方案是以电感或电容等储能元件为核心,将电压较高单元电池的能量通过储能元件转移到电压较低的单元电池,部分方案则以变压器元件为核心,利用变压器进行能量转移。

本文提出了一种基于Boost-Buck 电路的新型均衡充电电路,以达到高速高效地均衡各单元电池间电量的目的。

1 基于Boost-Buck 电路的均衡充电电路

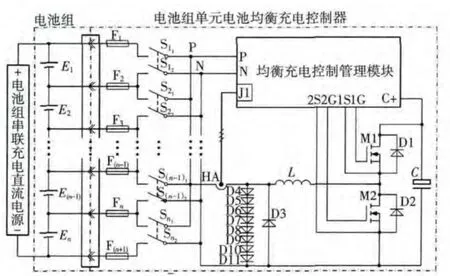

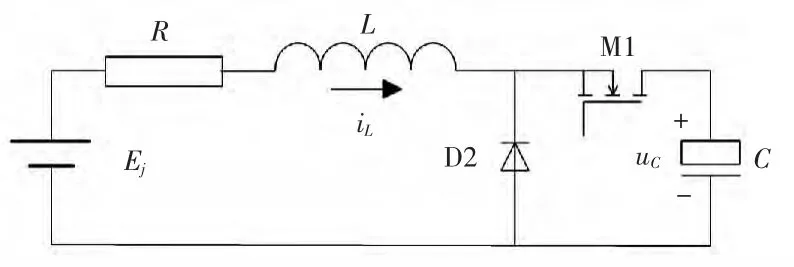

本文提出的基于Boost-Buck 电路的锂离子电池组均衡充电系统构成如图1 所示。

图1 基于Boost-Buck 电路的均衡充电系统构成Fig.1 Equalization charging system structure based on Boost-Buck circuit

锂离子电池组由n 只单元电池串联组成,n 只单元电池阳极和阴极分别通过n 个继电器上的两对常开触点与均衡充电主电路并联连接,控制系统必须保证在每个时段仅能有一只单元电池与均衡充电主电路连接。由一台先恒流后恒压的直流电源为整个锂离子电池组串联充电。

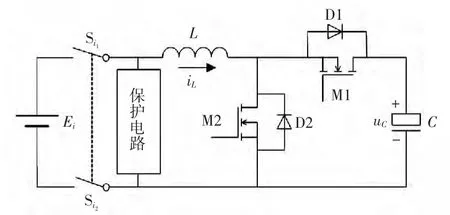

基于Boost-Buck 电路的锂离子电池组均衡充电系统的核心主电路部分可以简化为图2 所示的电路拓扑结构。

图2 基于Boost-Buck 电路的均衡充电电路拓扑结构Fig.2 Proposed equalization charging topology based on Boost-Buck circuit

主电路由利用继电器切换的n 个单元电池,电感L 和电容C 两种储能元件,功率MOSFET 管M1、M2,与M1、M2 分别反并联的肖特基快速恢复二极管D1、D2,必要的保护电路构成。

单元电池间能量转移时,均衡充电电路的工作状态受电池组均衡充电控制管理模块所控。均衡充电控制器通过对各单元电池的电压进行检测,计算各单元电池间容量的差值,依据容量的差值、电容值、电容的预充电最大电压以及均衡过程中电容电压的波动大小确定能量转移策略;能量转移时对电感电流和电容电压进行实时监测,依照控制策略控制功率MOSFET 管与相应继电器的通断,改变电路拓扑结构,从而完成各单元电池间电量的均衡。

2 基于Boost-Buck 电路的均衡充电原理

基于Boost-Buck 电路的均衡充电电路工作时进行这样几个过程。首先,利用Boost 升压电路由某一单元电池对电容预充电,经过多次升压充电,电容电压uC达到幅值较高的预充电电压值U0,较高的U0可以缩短均衡充电周期,提高系统效率。然后,对所有单元电池的电压巡检,依据单元电池电压高低,确定各单元电池需要移出或移入能量次数。随后,进行各个单元电池之间的均衡充电过程,由电压较高的单元电池向电压较低的单元电池转移能量。每次单元电池间的能量转移都包括电压较高的单元电池通过Boost 升压电路向电容进行能量转移和电容通过Buck 降压电路向电压较低的单元电池进行能量转移两个过程。一轮均衡充电过程完成后,再进行新一轮的对电池组各单元电池电压的巡检以及能量转移工作,直到电池组内各单元电池的电压基本一致,达到均衡充电要求。下面介绍单元电池i 向单元电池j 进行能量转移的工作过程。

2.1 单元电池移出能量工作过程

控制电压较高的第i 只单元电池移出能量时,首先均衡充电控制器控制继电器Si线圈得电,其两对常开触点Si1和Si2闭合;然后,控制功率管M2饱和导通,单元电池i 的电源电压Ei全部施加在电感上,单元电池i 放电,电感电流iL由0 上升,单元电池电能转化为电感磁场储能;当iL升至单元电池允许放电最大电流值Imax1时,控制M2 关断;M2关断后,电感自感电压迫使肖特基二极管D1 导通,单元电池i 和电感同时向电容充电,iL很快由Imax1降为0,电容电压uC在幅值较高的预充电电压U0的基础上升至Um,单元电池电能和电感磁场储能转化为电容电场储能;iL一旦降为0,D1 截止,放电结束,电容保持在较高电压Um不变。当U0和电容的容量较大时,Um高出U0不多。控制继电器Si线圈失电,第i 只单元电池移出能量控制工作结束。

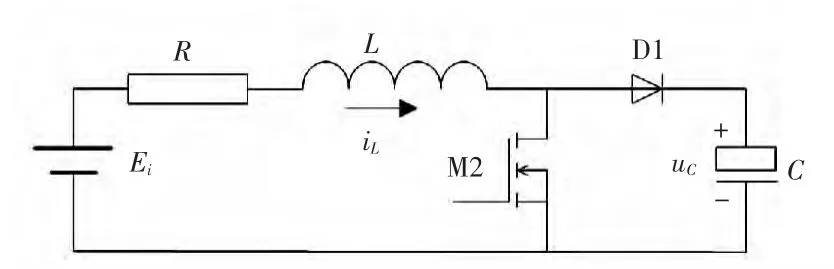

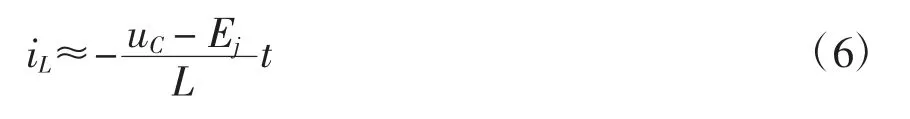

电压较高的第i 只单元电池能量移出时的工作电路实际上就是利用图3 所示等效的Boost 升压电路。图中电阻R 为包括电池内阻、电感内阻、功率开关管内阻和导线电阻在内的数值较小的等效电阻。

图3 等效的Boost 升压电路Fig.3 Equivalent circuit of the Boost process

M2 导通后,单元电池i 为电感充电时,若忽略电路中电阻,电感两端电压则为单元电池i 的电源电压随时间增大的规律为

当iL由0 升至单元电池允许放电最大电流值Imax1时,所用时间为

从M2关断,电路转入升压工作状态开始,直至iL降为0,升压结束,uC由U0升至Um,由于电容已预充很高电压U0,且电容容量较大,电容电压uC变化不大。iL随时间减小规律近似为

若近似认为升压过程中uC≈U0,当iL由Imax1降至0 时,所用时间为

当Ei≪(U0-Ei)时,t1≫t2。

由此可以看出,电容预充电电压值U0越高,升压过程越短,能量转移效率越高。

忽略电路中电阻,Boost 升压时电感电压uL=uC-Ei,由上可知,uL≫Ei。且单元电池为电容升压充电时间极短,因此可认为电容所获得的能量基本上由电感磁场储能转换而来,即

由式(2)和式(5)可见,当单元电池允许放电最大电流值Imax1、电容预充电电压U0、电容充电能够达到的最高电压Um以及iL由0 升至Imax1所用时间t1确定后,电感量L 和电容量C 的大小也就随之确定。

2.2 向单元电池移入能量工作过程

在确保继电器Si线圈失电且其两对常开触点断开后,开始向单元电池j 移入能量的工作过程。首先,控制继电器Sj线圈得电,Sj的两对常开触点Sj1和Sj2闭合;然后,控制功率管M1 饱和导通,电容经电感向单元电池j 充电,电感电流iL由0 反向快速增大,电容电压uC由Um减小,当uC减小至U0时,控制M1 关断,此时iL达到反向电流最大值-Imax2。在电容放电过程中电容储能除很小一部分转化为单元电池j 储能外绝大部分转化成电感储能。M1 关断后,电感自感电压迫使肖特基二极管D2 续流,电感继续向单元电池j 充电,iL再由-Imax2降为0,电感储能转化为单元电池j 储能。然后,控制继电器Sj线圈失电,向单元电池j 移入能量过程结束。

向电压较低的单元电池j 移入能量时的工作电路实际上就是利用图4 所示等效的Buck 降压电路,只是电流的实际方向与规定正方向相反。

图4 等效的Buck 降压电路Fig.4 Equivalent circuit of the Buck process

M1 导通后,电容经电感向单元电池j 充电时,忽略电路电阻,iL随时间反向增大的规律近似为

若近似认为电容放电过程中uC≈U0,iL由0 反向升至反向电流最大值-Imax2时,所用时间为

从M1 关断,D2 导通,由电感为单元电池j 充电时,iL随时间反向减小的规律为

iL由-Imax2反向降至0 时,所用时间为

显然,当Ej≪(U0-Ej)时,也有t4≫t3。

忽略能量转移时损耗,认为Imax1≈Imax2时,t1≈t4,t2≈t3。

2.3 均衡电路的保护电路设计

电路中设置了(n+1)个快速熔断器F1、F2、…、Fn和F(n+1)。当出现某一继电器线圈失电后其常开触点不能开断,而其他继电器线圈得电常开触点闭合后造成单元电池间短路时,熔断器将迅速熔断,防止电池组出现恶性事故。

图1 中的HA 为霍耳非接触式电流传感器。

图2 中保护电路能够防止由于故障或继电器提前动作电感产生的过电压对继电器常开触点造成的损伤或随之引发的其他恶果。保护电路包括由D4~D11 等二极管串联构成的支路,以及与该串联支路反向并联的二极管D3,这些串联的二极管的正向导通管压降之和要比单元电池的最高电压高一些。在单元电池放电期间,若iL还不为0,已经闭合的继电器常开触点突然打开,则D3 导通续流;在向单元电池充电期间,若iL还不为0,已经闭合的继电器的常开触点突然打开,则串联的二极管导通。电感电流在各种情况下都有通路。

3 主电路元件参数的选取

本文选取的锂离子电池标称电压为3.7 V,最高电压为4.2 V,容量为5.5 A·h。锂离子电池建议最大充电电流为1 倍额定电流,最大放电电流为2倍额定电流。因此,电池组均衡充电电路允许通过的最大充电电流为1 倍额定电流。若电池组串联充电直流电源以0.2 倍额定电流对电池组充电,则均衡充电电路为单元电池充电时的最大电流Imax2应不超过5.5(1-0.2)=4.4 A。虽然单元电池放电最大电流值Imax1越大,电荷转移越快,但是从安全方面考虑,取Imax1=3 A,此时,Imax2≤3 A。

由式(4)、(7)可知,单元电池充、放电最大电流值相同时,电容预充电电压U0越大,单元电池能量转移时电容充放电时间t2和t3越短,周期越短,效率越高。综合考虑后,U0取50 V。

再根据电容可达到的最高电压Um,由式(5)可确定电感量L 与电容量C 的大小。

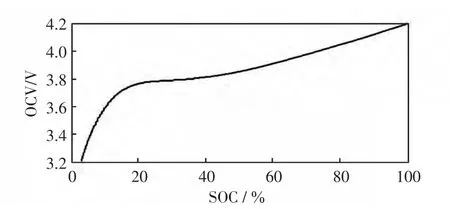

锂离子电池典型的荷电状态SOC(state of charge)与开路电压OCV(open circuit voltage)的关系如图5 所示。由图可见,锂离子电池的SOC 与OCV 间存在一定的联系,通过锂离子电池开路电压可以大致地判断单元电池SOC,现用函数SOCi=f-1(Ei)来表示两者关系。

由式(10)可知,每次单元电池间均衡充电,单元电池间转移的电荷量就为电容电荷的变化量:

图5 电池SOC 与OCV 的关系Fig.5 Relationship between the battery SOC and OCV

式中,ΔQC为每次均衡充电过程中单元电池转移入或转移出的电荷量。

完成各单元电池电压检测后,得到各单元电压Ei(i=1,2,3,…,n),各单元电池需要进行能量转移的次数ki为

式中:i=1,2,3,…,n;CN为锂离子电池的额定容量。

根据式(11)可以通过对各单元电池状态的监测确定各单元电池间能量转移策略。

4 仿真

由于均衡充电过程总是通过均衡电路在两只单元电池之间进行,因此只需对两只单元电池间的均衡充电过程进行仿真。仿真时认为功率MOSFET 管和二极管为理想器件,具有良好的导通关断特性,能在瞬间完成动作。

仿真参数:电池标称电压为3.7 V,最高电压为4.2 V,容量为5.5 A·h;L=0.02 H,C=470 μF,R=0.05 Ω,U0= 50 V,Imax1= 3 A;两只单元电池初始SOC 分别为70%和80%;先恒流后恒压直流电源的恒流充电电流为0.2 额定电流,恒压充电电压为8.3 V。

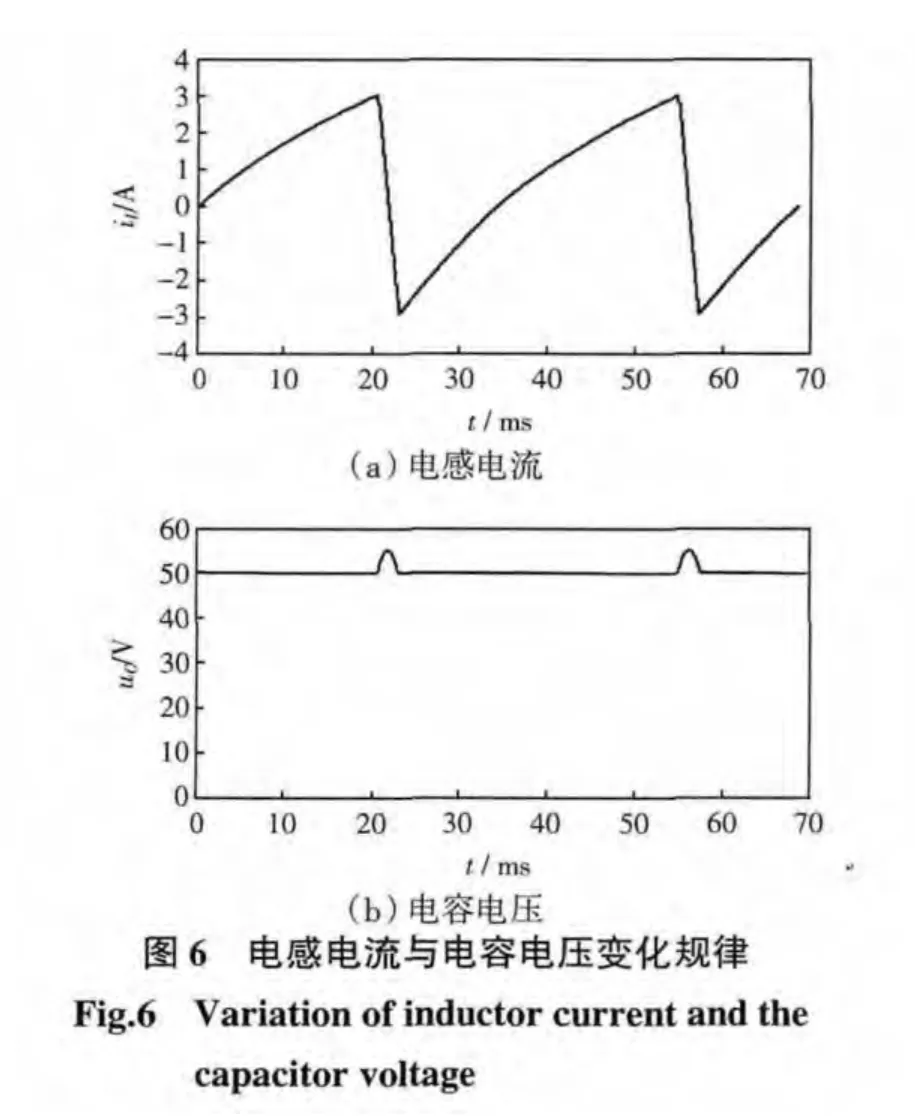

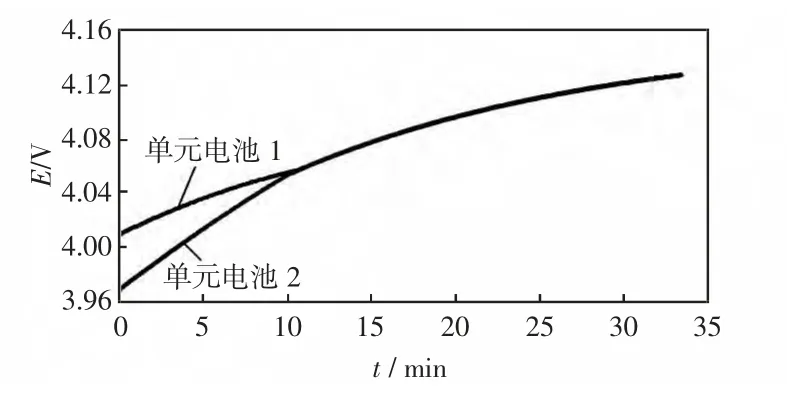

两只单元电池均衡充电时,时间上经历了两个多的能量转移周期的电感电流及电容电压波形如图6 所示,两只单元电池均衡充电过程中单元电池电压变化曲线如图7 所示。

图7 两个单元电池均衡仿真结果Fig.7 Simulation results of two batteries balancing

由仿真结果可知,两只单元电池电压同时上升,但是两者的上升速率不同。均衡充电时电压较低单元电池的充电电流更大,开路电压上升的更快,直到两单元电池电压一致,两只单元电池转入串联充电。经过大约10 min 的均衡充电控制,在串联充电电源和均衡充电电路的双重作用下,两只单元电池电压达到一致,起到了均衡效果。

5 结语

本文在综合现有锂离子电池组均衡充电方案的基础上提出了一种非能耗型均衡充电拓扑结构,该均衡电路利用Boost 升压电路先对电容进行预充电,将电容电压升高到较高预充电电压值U0,之后再利用Boost-Buck 电路进行各单元电池间的均衡充电。选择较高的U0可以缩短均衡充电周期,提高系统效率。在不同应用场合可以根据实际需求灵活改变电路参数以及适当地调整均衡策略都可以实现锂离子电池组均衡充电目的。

[1]杨贵恒,王秋虹,曹均灿,等.现代电源技术手册[M].北京:化学工业出版社,2013.

[2]刘文霞,仇国兵,张建华,等(Liu Wenxia,Qiu Guobing,Zhang Jianhua,et al).电动汽车快速充电站需求分析与设备优化方法(Method of demand analysis and equipment optimization in electric vehicle fast charging station)[J].天津大学学报(Journal of Tianjin University),2012,45(12):1110-1115.

[3]王震坡,孙逢春,张承宁(Wang Zhenpo,Sun Fengchun,Zhang Chengning).电动汽车动力蓄电池组不一致性统计分析(Study on inconsistency of electric vehicle battery pack)[J].电源技术(Chinese Journal of Power Sources),2003,27(5):438-441.

[4]Kim Jonghoon,Shin Jongwon,Chun Changyoon,et al.Stable configuration of a li-ion series battery pack based on a screening process for improved voltage/SOC balancing[J].IEEE Trans on Power Electronics,2012,27(1):411-424.

[5]Einhorn M,Rossler W,Conte F V,et al. Charge balancing of serially connected lithium-ion battery cells in electric vehicles[J]. Elektrotechnik and Informationstechnik,2012,129(3):167-173.

[6]Moo Chin S,Hsieh Yao C,Tsai I S.Charge equalization for series-connected batteries[J]. IEEE Trans on Aerospace and Electronic Systems,2003,39(2):704-710.

[7]Moreno J,Ortuzar M E,Dixon J W. Energy-management system for a hybrid electric vehicle using ultracapacitors and neural networks[J]. IEEE Trans on Industrial Electronics,2006,53(2):614-623.

[8]Kutkut N H,Wiegman H L N,Divan D M,et al. Design considerations for charge equalization of an electric vehicle battery system[J]. IEEE Trans on Industry Applications,1999,35(1):28-35.

[9]Lim Chang-Soon,Lee Kui-Jun,Ku Nam-Joon,et al. A modularized equalization method based on magnetizing energy for a series-connected lithium-ion battery string[J].IEEE Trans on Power Electronics,2014,29 (4):1791-1799.