基于3.2M滚齿机的枞树形叶根槽的加工

(长沙赛尔透平机械有限公司 ,湖南 长沙 410100)

基于3.2M滚齿机的枞树形叶根槽的加工

李 勇 范万生

(长沙赛尔透平机械有限公司 ,湖南 长沙 410100)

对3.2M滚齿机进行技术改进,定制科学的加工方案并进行工艺试验,完成了整锻式转子轮盘上枞树形叶根槽的加工,为枞树形叶根槽在滚齿机上的加工积累了经验。

滚齿机;枞树形叶根槽 ;加工

概述

图1 整锻式转子结构示意图

转子是汽轮机的关键件,空间扭曲的叶片通过叶根与转子轮盘连接,然后一起在高温高压的火红蒸汽中高速旋转,承受着离心力、弯矩和扭矩的作用。如此复杂的工况下,若叶片脱离轮槽飞出,则足以击穿缸体,冲破厂房,这就对转子设计和制造提出了高要求。按照制造工艺转子可分为套装式、整锻式、组合及焊接式。整锻式转子,叶轮和主轴是整体的,不存在高温松动情况,装配零件少,结构紧凑,强度高,刚性好,但是生产难度高、价格高、周期也长。

叶片与转子轮盘的连接,根据叶根截面形式可分为叉形、菌形、T形、枞树形。枞树形接近等强度结构,强度适应性好,装配方便,运行可靠。整锻式转子枞树形轮槽结构复杂,精度要求高,加工难度大,一旦加工出错,导致报废,造成损失经济巨大,所以在汽轮机制造中是一个难点与重点。行业类枞树形轮槽一般采用数控镗铣床加工或者专用拉床加工。

目前某公司承接的工业汽轮机其关键件转子为六级整锻式,转子最大外形φ600mm×2150mm,其六级轮盘的叶根槽全部是枞树形,转子结构及第六级轮盘的叶根槽见图1。该转子上轮盘的枞树形叶根槽加工尚为首次,由于公司现有加工设备的限制,最后只能采用国产3.2M滚齿机加工转子轮盘叶根槽。

1 3.2M滚齿机存在的问题及改造

1.1 3.2M滚齿机存在问题

滚齿机后立柱端面至工作台面距离1630mm小于了转子轴向长度2150mm,无法装夹工件。卡盘卡爪的夹紧螺杆与螺母间隙大,致使夹紧时工件校不正。刀具径向跳动0.08mm,影响加工精度,不能加工。现有0.075mm/r走刀量,不能满足切削的要求,容易崩刃、断刀。仅靠看标尺控制刀具的进刀深度,不能精确地保证每个轮槽深度一致。

1.2 滚齿机改进设计

(1)原滚齿机后立柱端面至工作台面距离为1630mm,满足加工需要设计制作了加高块,加高快材质HT300,高度800mm,并与原后立柱以及底座采用螺栓联接,并配打定位销,从而能实现转子的装夹定位。

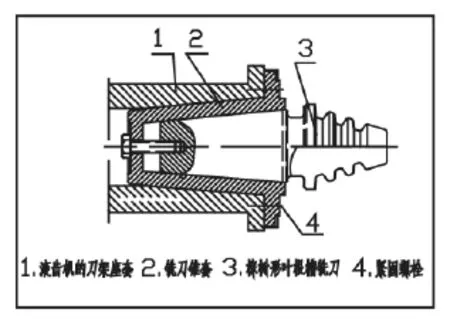

图2 铣刀锥套装配示意图

(2)设计制作特殊卡盘卡爪,卡爪上增加四瓣较长较厚的长弧形铜垫块,再旋紧夹紧螺杆时,卡盘爪不再向上翘而是水平方向施力夹紧工件,百分表指针稳定,很容易校正工件实现了工件同工作台旋转一周百分表跳动小于0.022mm,达到要求的精度。

(3)刀具跳动问题。通过检查,发现刀架座套精度良好,而铣刀锥套丧失原有精度,于是重新添置高精度的铣刀锥套,重新检测,刀具跳动小于0.02mm,达到要求,可以加工。铣刀锥套装配如图2所示

(4)进刀机构

为实现可调的走刀量,对走刀传动系统进行了设计,采用一台电动机+行星摆线减速机+输入走到运动的直齿轮,调整减速装置的几何位置,使直齿轮与走刀运动系统的一个挂轮相啮合,同时拆卸下与该挂轮原来相啮合的主动齿轮。通过该减速装置使铣刀机动走刀,在驱动电动机的动力线路上接入电流表,便可以显示电流大小并能方便地调节,以改变铣刀的走刀量。经过走刀系统传动链运动的计算,完全实现了铣刀的走刀量从0.001mm/r,起步,进行实际的切削试验。该减速装置如图3所示。

(5)进刀深度控制方法

工件分度后粗、精铣枞树形叶根槽时,槽全深的不等偏差规定在0.08mm以内,要达到所有槽的进刀深度在规定的偏差以内,只看标尺进刀是十分危险的。为此,设计了百分表监视和行程挡块终点限制的双重监控方法,采用机动和手动交替进刀,有效实现了进刀深度的控制。

图3 减速装置示意图

图4 改进后滚齿机加工示意图

表1 切削参数表

改进后滚齿机加工示意图如图4所示。

2 工艺过程设计

2.1 工艺方案

(1)工件安装、定位、校正,夹紧后跳动小于0.022mm;

(2)粗铣轮槽,用梯型盘铣刀在第一级轮盘上铣出全部梯形槽。

(3)半精铣轮槽,用枞树型叶根槽粗铣刀粗铣出第一级轮盘上的

各叶轮槽。

(4)精铣轮槽,用枞树型叶根槽精铣刀再精铣出第一级轮盘上的各叶根槽。

(5)按上述各步加工顺序,依次加工好第二、三、四、六、五各级轮盘上的叶根槽。第五级轮盘直径较小,只能用直径大一些的梯形盘铣刀来完成预铣梯形槽,故放在最后换刀加工。

(6)清理,去毛刺。

2.2 切削参数

(1)汽轮机转子材料为铬镍钼钒钢,热处理后的硬度较高HB321,加工中刀具及切削参数也是一个难点,枞树形铣刀受到叶根槽结构及尺寸的限制,随之限制了刀具的结构强度和容屑能力,尤其是一次性进入叶根槽的全深,切削量大,切削阻力就很大,振动就很大,容易崩刃、断刀。 为此根据转子材料、机床的加工性能、允许的切削量、刀具的刚性以及耐用度,结合实际试切实验,最终确定了切削参数见表1。

(2)选用润滑效果较好的硫化油作为冷却润滑液。

加工过程中,需减少刃口堆积并保护刀具尖端不受磨损,延长刀具使用寿命,以减少因更换刀具和修整刀具而造成的停机时间。表面加工精度和粗糙度也要严格控制。油基切削液的润滑性能较好,冷却效果较差,适合于切削速度低于30m/min。综合评价,并试用后选择硫化油作为冷却润滑液。

2.3 检验方法

各轮盘的叶根槽用标准样板检查,其余用量具检查。

结语

经公司技术员和操作人员共同努力,通过上述措施顺利完成了该转子枞树型叶根槽的加工任务,一般叶根槽的全深误差在0.04mm,少量在0.06mm以内,叶根槽的不等距偏差在0.06mm以内,叶根槽的表面粗糙度达Ra3.2,各项检测结果均符合设计要求。如期完成交付用户,获息现场试车、运行平稳良好。

本次加工实例在3.2M滚齿机上顺利完成,为枞树型叶根槽的加工开辟了新方法,积累了宝贵经验和数据。

[1] 张克舫, 沈惠坊. 汽轮机技术问答[M].中国石化出版社, 2006.

[2]盘轴制造技术[M]. 北京:科技出版社,2002.

[3]权正中.大型汽轮机转子叶根槽的精密分度加工[J]. 金属加工: 冷加工, 2012(1): 29-32.

[4]张作慧, 吴伟东, 贾爽. 透平静叶片圆弧及圆弧槽加工工艺研究[J]. 中国新技术新产品, 2012 (20): 60-61.

[5]宋慧军, 李赞, 于菲,等. 涡轮盘榫槽综合测具的研究[J]. 中国新技术新产品, 2012 (18): 133-133.

TK26

: B