电液束加工3J21合金试验研究

冯玉祥,徐文骥,杨晓龙,黄 帅,刘 新

(大连理工大学精密与特种加工教育部重点实验室,辽宁大连116024)

电液束加工3J21合金试验研究

冯玉祥,徐文骥,杨晓龙,黄 帅,刘 新

(大连理工大学精密与特种加工教育部重点实验室,辽宁大连116024)

以3J21合金为试验对象,采用电液束加工方法,开展了直线凹槽、窄缝的加工试验研究,探索电液束加工微结构的可行性。以凹槽宽度、深度作为评价指标,重点研究了加工电压、加工时间、电解液压力等主要工艺条件对凹槽形貌的影响规律。在优选的工艺条件下,可获得宽度100~150 μm、深度50~100 μm的凹槽及宽度<160 μm的规整窄缝。

电液束加工;3J21合金;凹槽;微结构

随着现代科技的发展,产品的小型化和精密化程度越来越高,0.1~1.0 mm的微型凹槽、窄缝等微结构被广泛应用于航空航天、仪器仪表、医疗器械等领域[1-3]。为获得直线度高、表面规整的微型凹槽和窄缝,国内外学者对多种微结构加工方法的机理及成形规律进行了探索,如电火花加工、激光加工、LIGA技术、电子束加工、超声加工等[4-6]。这些加工方法各具特色,能加工不同的凹槽和窄缝结构,但也存在一些问题,如电火花窄槽加工多采用片状电极,加工时易造成工具不均匀损耗,工件被加工区存在再铸层和热影响区,得到的窄缝精度较低、表面质量较差;激光切割加工的设备成本较高,加工区也存在再铸层和热影响区。因此,寻找低成本、高质量、加工过程安全简便的微型凹槽、窄缝的加工方法很有必要。

电液束加工作为一种相对简单、低成本的微结构加工技术,具有不受金属工件材料本身力学性能限制、无残余应力和工具损耗等优点;且电液束加工可达性好,可实现某些特殊位置的微结构加工[7-8]。但目前关于电液束加工微型凹槽、窄缝成形规律的研究还不够系统。本文以3J21合金为试验对象,系统研究了加工电压、加工时间、电解液压力等主要工艺条件对微型凹槽及窄缝加工质量的影响规律,并以凹槽及窄缝的尺寸和表面形貌作为评价指标,优选工艺条件,以期获得较高质量的微型凹槽及窄缝。

1 电液束加工原理

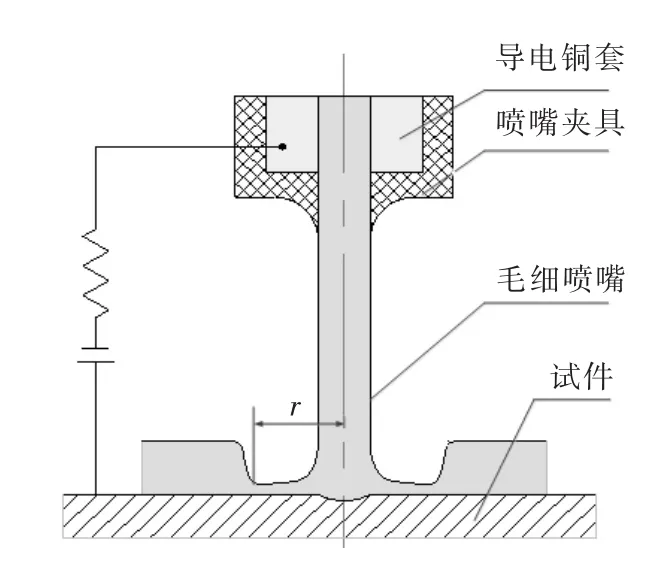

电液束加工原理见图1。在喷嘴与工件之间接高压直流电源,具有一定压力的电解液流过喷嘴后带负电,并从喷嘴末端高速射向工件,基于电化学阳极去除原理实现对工件的加工。同时,电液束在高压加工条件下会在加工过程中产生辉光放电现象,有助于阳极工件的氧化溶解。电液束加工是电化学、化学及放电等加工机理综合作用的结果[9-10]。

图1 电液束加工原理示意图

电解液束流在冲击工件后,以薄层形态快速地向外呈放射状流动,在距离射流中心半径r处产生水跃现象,因此电流密度集中分布在半径为r的圆周区域内。选用钝性电解液时,工件表面会形成钝化膜,特别是远离射流中心的位置电流密度较低,更易形成阻碍阳极溶解的氧化膜。因此,电液束加工能实现工件材料的选择性去除。

2 试验装置及条件

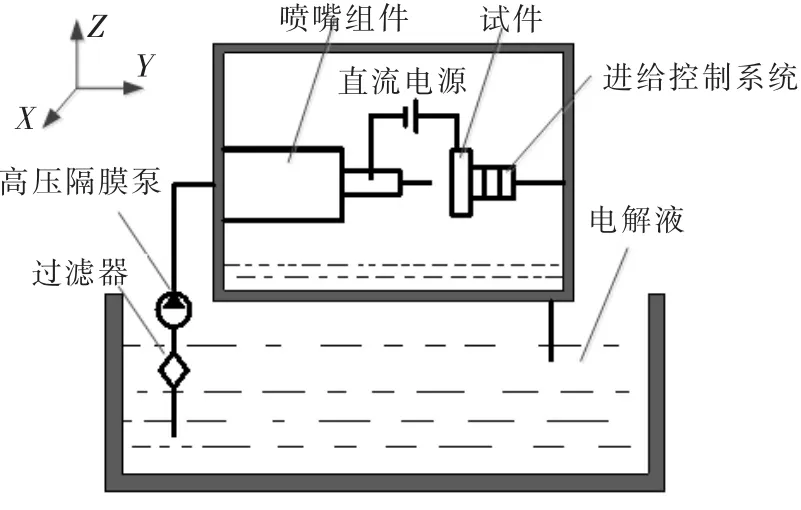

电液束加工微型凹槽和窄缝的试验装置见图2,主要包括电源、电解液喷射系统、电解液循环过滤系统及运动控制系统。电解液喷射系统由毛细喷嘴和喷嘴夹具组成,其中,毛细喷嘴采用化学稳定性好、抗压强度高的石英材料制成,能在高射流压力下保证加工的稳定;喷嘴夹具采用有机玻璃制成,用于固定毛细喷嘴,同时可避免工件与导电铜套之间产生火花放电,确保加工过程的稳定。

图2 试验装置示意图

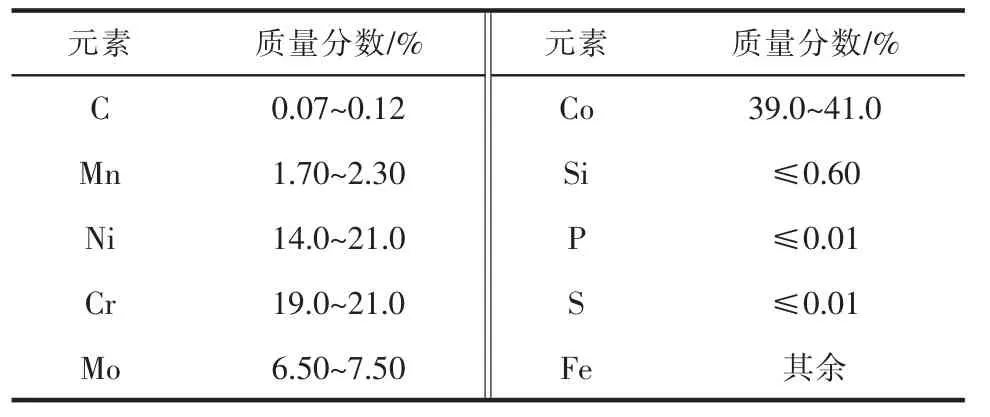

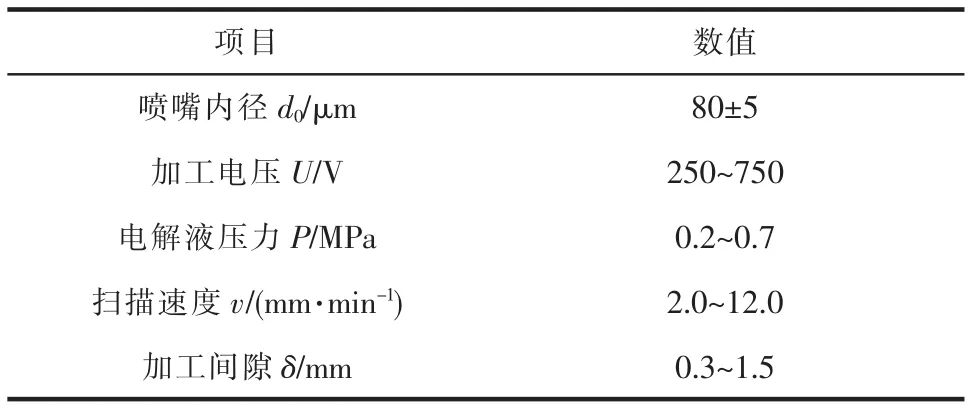

试件选用厚100 μm的3J21合金,主要化学成分见表1。电解液采用质量分数为15%的NaNO3溶液。所有试验均在室温下进行,试验条件见表2。

表1 3J21合金的化学成分

表2 试验条件

加工的微型凹槽和窄缝的宽度、深度使用Newview5022型3D表面轮廓仪测量,表面形貌采用Quanta 200环境扫描电子显微镜表征。

3 试验结果与讨论

3.1 微型凹槽加工试验研究

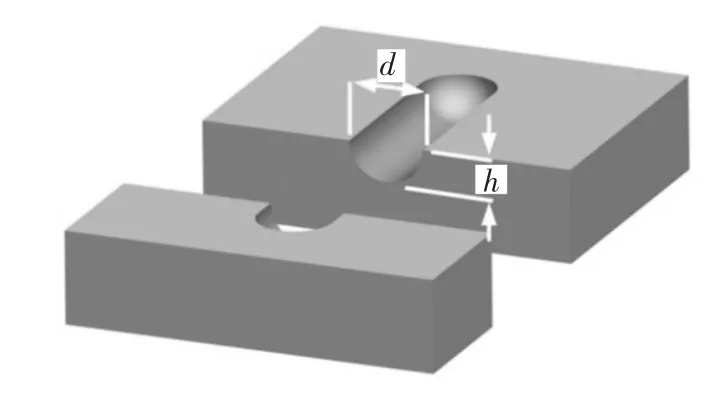

为得到规整的微型凹槽结构,本文以凹槽宽度尺寸d、深度尺寸h作为评价指标(图3),研究加工电压、电解液压力、加工时间、加工间隙等工艺条件对凹槽质量的影响规律。

图3 凹槽尺寸参数示意图

(1)加工电压对凹槽尺寸及形貌的影响

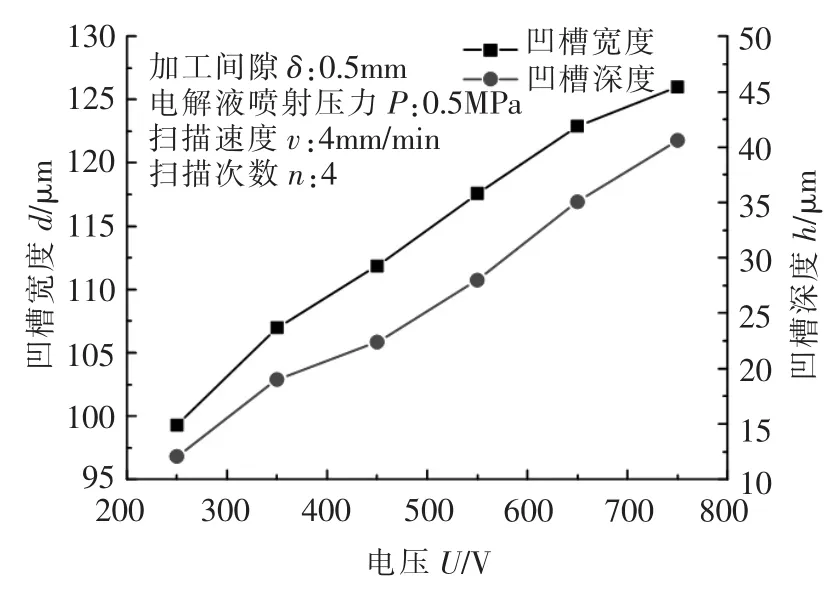

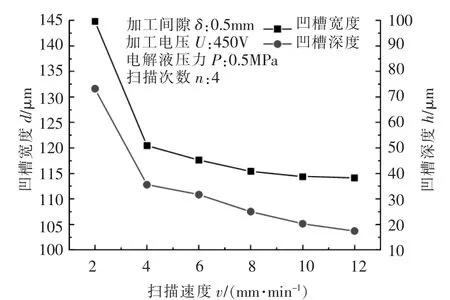

加工过程中,数控工作台在Y向、Z向固定,在X向作直线运动。加工间隙δ=0.5 mm,电解液喷射压力P=0.5 MPa,扫描速度v=4 mm/min,扫描次数n=4。凹槽宽度与深度随加工电压的变化曲线见图4,可看出,凹槽宽度与深度均随加工电压的增加而增大。

图4 加工电压对凹槽尺寸的影响

根据法拉第定律可知,试件单位长度溶解的质量与电流密度成正比,而加工电压直接决定了既定条件下的电流密度[8]。因此,当其他工艺条件一定时,凹槽的宽度、深度与电压呈近似正比例关系。

(2)电解液压力对凹槽尺寸及形貌的影响

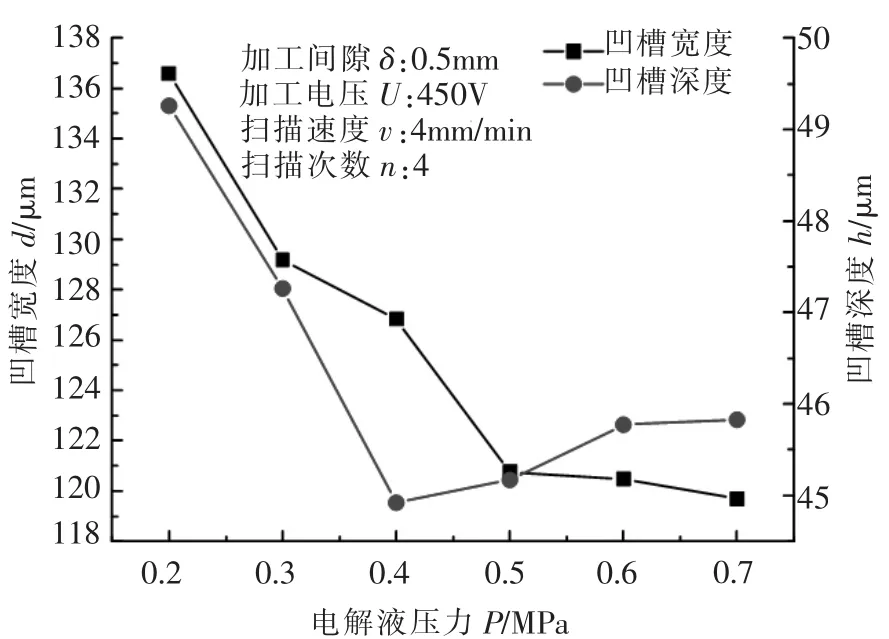

在电解液压力作用下,毛细管受到电解液流动的周期性作用力,一定程度上影响着毛细管的使用寿命;而射流在试件表面的分布形态直接关系到新鲜电解液能否到达加工区及加工产物能否及时排出。因此,电解液压力是电液束加工的又一重要工艺参数。图5是不同电解液压力条件下获得的凹槽表面形貌SEM图。图6是凹槽宽度、深度随电解液压力的变化曲线。

图5 不同电解液压力条件下凹槽的SEM图片

图6 电解液压力对凹槽尺寸的影响

由图5、图6可看出,随着电解液压力的增加,凹槽宽度呈减小趋势,凹槽深度先减小、后增大。当电解液压力<0.3 MPa时,凹槽表面质量较差。这是因为喷嘴内径仅80 μm,当电解液压力<0.3 MPa时,电解液在某些加工区堆积,阴阳极之间电解液的连通区域和电流密度均增大,从而使材料去除率增加,凹槽宽度和深度都会增大。电解液压力越小,此现象越明显。同时,试件表面堆积的电解液阻碍了新鲜电解液进入加工区,从而使凹槽表面质量变差(图5a、图5b)。当电解液压力>0.3 MPa时,水跃现象稳定存在于加工区,射流将新鲜电解液送入加工区,电液束的选择性加工效应逐渐凸显,凹槽宽度略有减小;随着电解液压力继续增加,电解液射流排出电解产物的作用加强,因此凹槽深度会在一定范围内增加。

(3)加工时间对凹槽尺寸及形貌的影响

由法拉第定律可知,加工时间与材料去除量成正比关系。在加工凹槽、窄缝时,当扫描长度一定时,加工时间由扫描速度和扫描次数决定。因此可通过扫描速度、扫描次数来研究加工时间对凹槽形貌的影响。

扫描速度对凹槽尺寸的影响见图7。可看出,随着扫描速度不断增大,凹槽宽度、深度均呈下降趋势。这是因为扫描速度增大,射流在单位长度试件上的加工时间减少,试件发生电化学反应的时间减少,使材料去除量减少,最终导致凹槽宽度、深度均减小。

图7 扫描速度对凹槽尺寸的影响

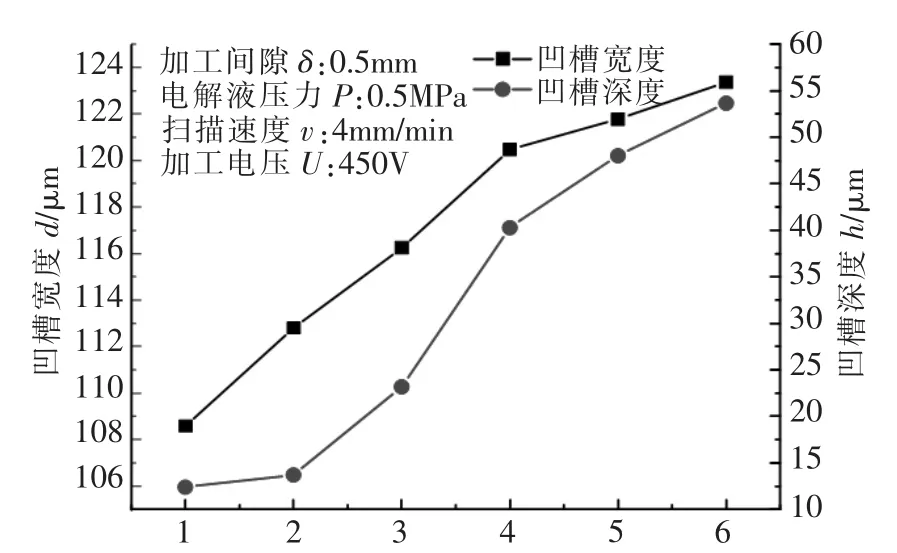

扫描次数对凹槽尺寸的影响见图8。在一定范围内,凹槽宽度、深度均随扫描次数的增加而增加;同时,在扫描次数到达一定值以后,凹槽宽度、深度随扫描次数增加的幅度逐渐减小。这是因为当扫描速度一定时,试件单位长度上的单次去除量相同,扫描次数越多,试件单位长度上的去除量越多,使凹槽宽度、深度均增加。随着凹槽深度的继续增加,电解产物逐渐堆积在凹槽底部,使该处的电化学反应速率降低,导致凹槽深度的增幅减小;同时,电液束选择性加工将使凹槽宽度只能限定在一定范围内,所以随着扫描次数的增加,凹槽宽度增幅也逐渐减小。

(4)加工间隙对凹槽尺寸及形貌的影响

图8 扫描次数对凹槽尺寸的影响

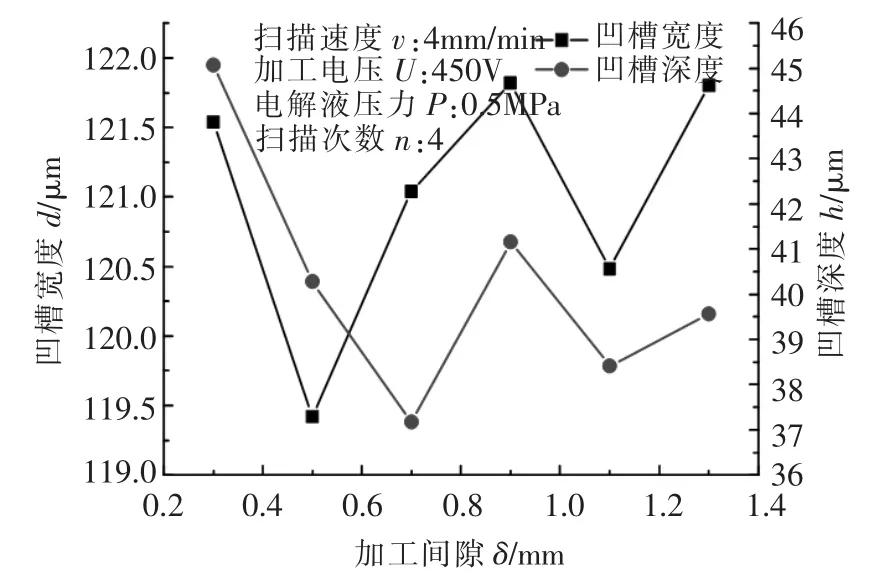

加工间隙是影响电化学加工精度的重要因素。在保证加工精度的前提下,为了提高加工效率,后续选择优化的扫描速度为4 mm/min。在其他加工条件不变的情况下,加工间隙对凹槽尺寸的影响见图9。当加工间隙在0.3~1.3 mm内变动时,凹槽宽度和深度的变化范围都很小,仅为3.2 μm和7.9 μm,变化趋势不明显。这是因为此时的加工间隙处于电解液射流的“起始段”距离内,射流的直径变化不明显,电解液因射流长度增加而导致的电阻增加也较小,因此在所选加工间隙范围内的电流密度变化不大,材料去除量变化较小,所以凹槽宽度、深度变化不明显。

图9 加工间隙对凹槽尺寸的影响

3.2 微窄缝加工试验研究

在总结凹槽成形规律的基础上,本文还对微窄缝的加工进行试验研究,主要讨论对窄缝规整性影响较大的扫描次数及加工电压等工艺参数。试验选择的加工间隙为0.5 mm,电解液压力为0.5 MPa,扫描速度为4 mm/min。

(1)扫描次数对窄缝形貌的影响

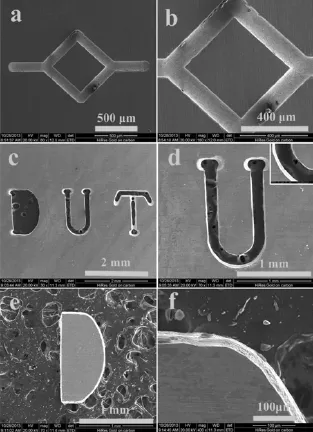

选择加工电压为350 V,扫描次数分别为20、24、28次时的窄缝SEM图像见图10。可知,电液束在切透薄板后形成窄缝。在窄缝成形初期,电流密度在加工区截面上仍呈抛物线分布[11],电液束的电流密度从中间向两侧逐渐减小,因此,凹槽中心位置最先被穿透。同时,受电解液射流的影响,凹槽纵向为非均匀性穿透;随着扫描次数的增加,窄缝两边残留的部分逐渐被去除,窄缝单边的锥度减小,规整窄缝逐渐形成;若扫描次数(加工时间)过大,电解液射流会破坏原来较规整的窄缝侧面,增大窄缝侧面锥度和窄缝宽度,不利于窄缝的成形加工(图10e)。可见,扫描次数对窄缝及三维结构的成形起着至关重要的作用。

图10 窄缝形貌的SEM图像

(2)加工电压对窄缝形貌的影响

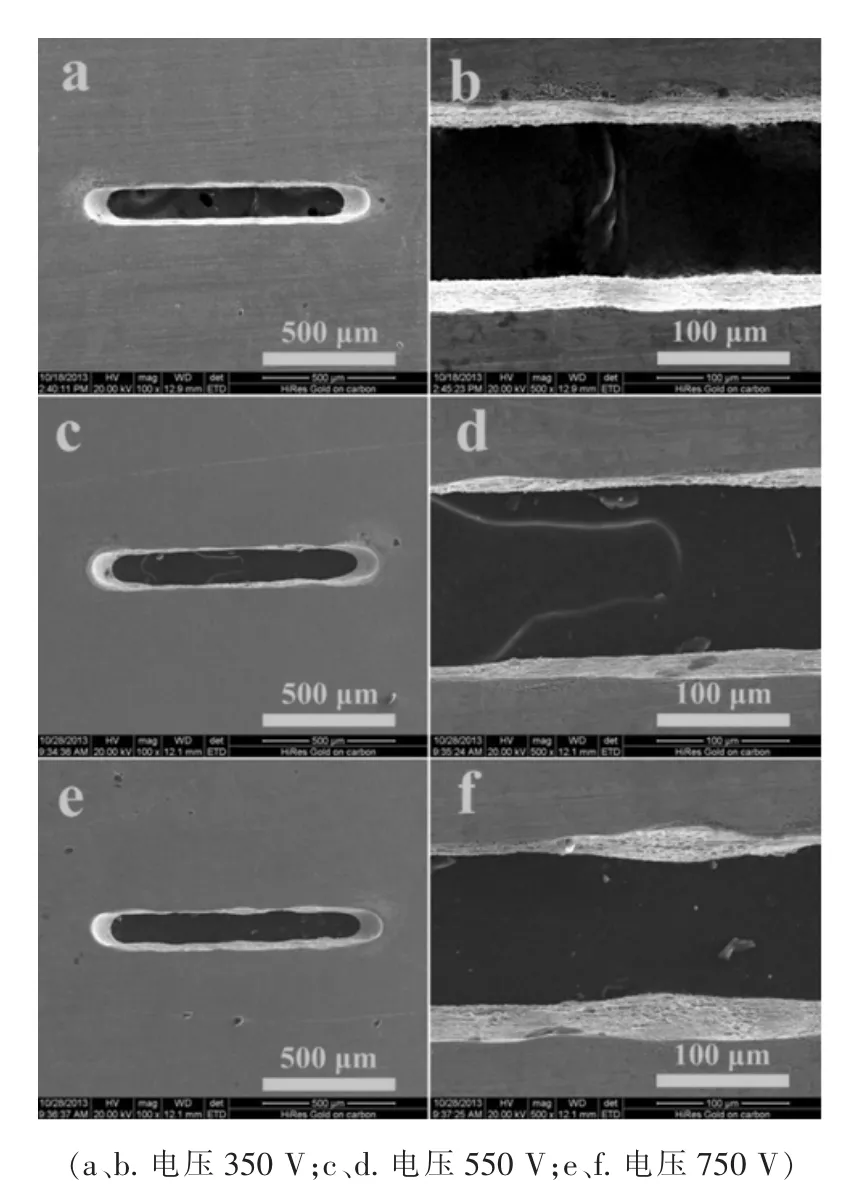

在电液束加工过程中,加工电压作为电化学反应的原动能量来源,始终是影响窄缝质量的一个重要参数。本节讨论不同电压条件下,厚100 μm薄板被切穿的扫描次数及较佳窄缝的形貌。

不同加工电压获得的窄缝SEM图像见图11。在其他加工参数相同的条件下,电压为350、550、750 V时得到规整窄缝所需的扫描次数分别为24、12、8次。可见加工电压越大,切穿100 μm厚的薄板形成规整窄缝所需的扫描次数越少,加工效率越高。由图11可看出,加工电压越大,所得规整窄缝的宽度越大,分别为159.8、165.5、173.5 μm;但电压过大时,窄缝的表面质量有所降低。这是因为当加工间隙、电解液压力一定时,阴阳极之间的电阻基本不变;随着加工电压增大,电流密度及材料去除率几乎成线性增长,所以切穿薄板所需的扫描次数减少。此外,加工电压过大,试件加工区的杂散腐蚀明显,使表面质量降低。因此,需根据具体的加工要求选择合适的加工电压,以满足对加工质量和加工效率的要求。采用优化的加工参数获得的凹槽、窄缝的加工实例见图12。

缝形貌的关键工艺参数。对于内径80 μm的毛细喷嘴,为获得表面规整、深度较大的微型凹槽,较优的加工参数是电压300~550 V,电解液压力>0.3 MPa。

(3)当加工间隙在0.3~1.3 mm变化时,电解液射流的形态及加工间隙内的电流密度变化都不大,对凹槽形貌的影响不明显。

(4)加工时间对规整窄缝的成形极为重要。加工时间太短,不能形成规整窄缝;加工时间太长,则会加大窄缝宽度,并破坏已获得的规整形貌。

图11 加工电压对窄缝形貌的影响

图12凹槽与窄缝的加工实例

[1] Rajurkar K P,Zhu Di,Mcgeough J A,et al.New developments in electro-chemical machining[J].CIRP Annals-Manufacturing Technology,1999,48(2):567-579.

[2] 陈伦军,李刚,赵万生.微细特种加工的最新研究进展[J].电加工与模具,2006(3):24-28.

[3] 徐惠宇,朱获.窄缝精密电解加工的实验研究[J].机械科学与技术,2005,24(1):14-18.

[4] 鄢勇,严志坚,张卫民,等.一种新型金属材料微细槽孔结构电加工方法[J].新技术新工艺,2013(6):8-11.

[5] 李祥友,曾晓雁,刘勇,等.激光精密切割不锈钢薄板的工艺研究[J].中国激光,2001,A28(12):1125-1129.

[6] 瞿德明,丁浩,王超,等.窄槽电火花加工的实验研究[J].机械设计与制造,2012(11):138-140.

[7] 云乃彰,王建业,徐家文.电化学加工技术原理.工艺及应用[M].北京:国防工业出版社,2008.

[8] 杨培剑,曲宁松,刘壮,等.毛细管电极电液束加工微小凹坑试验研究 [J].机械科学与技术,2010,29(10):1291-1296.

[9] 张华,徐家文,赵建社.喷射电解加工小孔的数值模拟与实验研究 [J].中国机械工程,2011,22(21):2624-2627.

[10]Natsu W,Ikeda T,Kunieda M.Generating complicated surface with electrolyte jet machining[J].Precision Engineering,2007,31(1):33-39.

[11]于文涛.电液束加工微小结构试验研究[D].大连:大连理工大学,2012.

4 结论

(1)搭建了电液束加工试验装置,研究了电液束加工微型凹槽的成形规律。获得了宽度100~150 μm、深度50~100 μm的微型直线凹槽、圆弧过渡良好的菱形凹槽、宽度<160 μm的规整直线窄缝及自由曲线窄缝等微结构。

(2)加工电压、电解液射流压力是影响凹槽、窄

Experimental Research on Electrolyte Jet Machining of 3J21 Alloy

Feng Yuxiang,Xu Wenji,Yang Xiaolong,Huang Shuai,Liu Xin

(Dalian University of Technology,Dalian 116024,China)

Selecting 3J21 alloy as the research object,this paper describes the research on the machining of micro-grooves and slots using the electrolyte jet.The possibility of machining microstructures was investigated.Taking widths and depths of grooves as determination indexes,influences of processing voltage,processing time and electrolytic pressure on morphology of grooves were mainly discussed.Grooves with widths between 100 μm and 150 μm and depths between 50 μm and 100 μm,and a kerf width less than 160 μm were obtained using the optimal processing parameters.

electrolyte jet machining;3J21 alloy;grooves;micro-structures

TG662

A

1009-279X(2014)02-0033-05

2013-11-28

冯玉祥,男,1989年生,硕士研究生。