航空发动机涡轮叶片裂纹检测信号特征提取

于霞,张卫民,邱忠超,陈国龙,赵敦慧

(1. 北京理工大学 机械与车辆学院,北京100081;2. 中国兵器工业导航与控制技术研究所,北京100089)

0 引言

叶片作为航空发动机核心零件,其可靠性直接影响到发动机的利用率、经济效益以及飞机的飞行安全。如何应用先进无损检测方法有效快速及准确地检测叶片类曲面零件的缺陷是国内外专家学者共同关注和研究的问题。综合考虑目前飞机叶片表面常用的无损检测方法及当前的一些研究成果,发现其中涡流检测对金属表面微裂纹的识别具有突出的优势。

为了获取准确的特征信息以提高涡流检测技术对裂纹缺陷的检测能力,设计了一种新型3 线圈相互平行的差激励涡流检测探头,其中两侧相互平行的线圈为激励线圈,中间为用于测量一维磁场的感应线圈。实验和数值结果均表明在有缺陷存在时,信号可直观地反映缺陷参数的变化。但考虑到叶片检测信号本身的特点,存在多处畸变,因此无法直接断定裂纹出现的位置,必须排除一些干扰因素。结合非线性和非平稳信号的处理方法,将叶片检测信号经镜像延拓和经验模态分解(EMD)重构与小波奇异性检测相结合[1-3],可有效减少干扰信息,实现对叶片试件微裂纹缺陷所在位置的较为准确地判定,从而进一步减少叶片裂纹缺陷的漏检和降低错检率。

1 检测实验

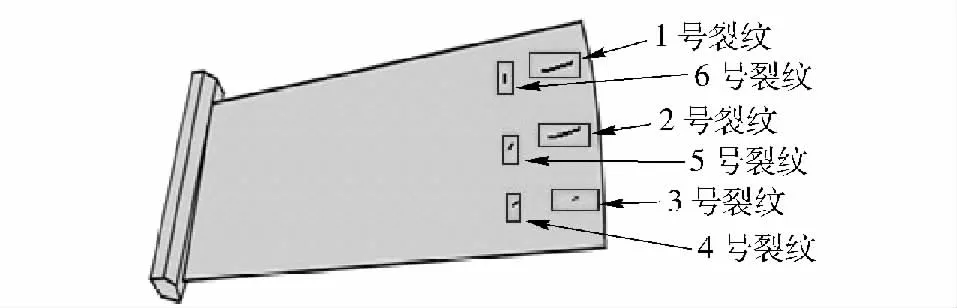

在某型号飞机发动机涡轮叶片试件上,采用电火花刻伤方法,在叶片试件的叶尖部位预制了不同角度的6 条尺寸各异的微裂纹缺陷,表1 所示为预制微裂纹的具体尺寸,其在叶片上的位置如图1所示。

图1 叶片预制裂纹位置示意图Fig.1 Schematic diagram of blade crack position

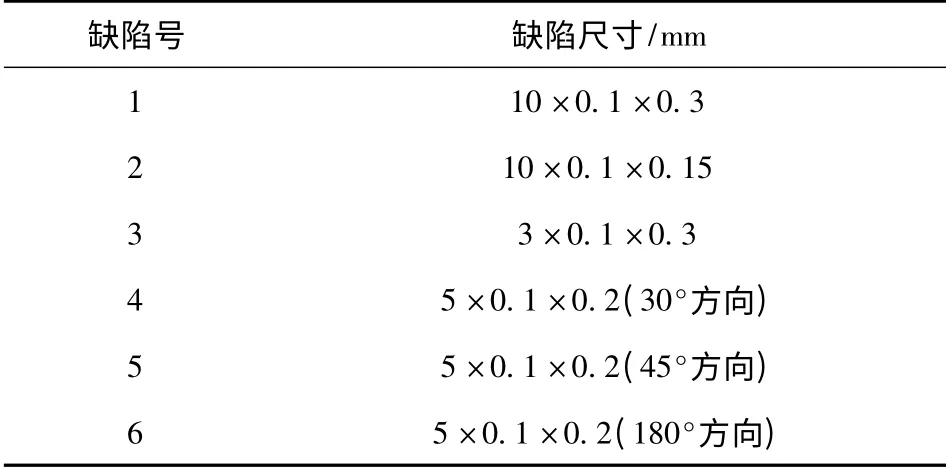

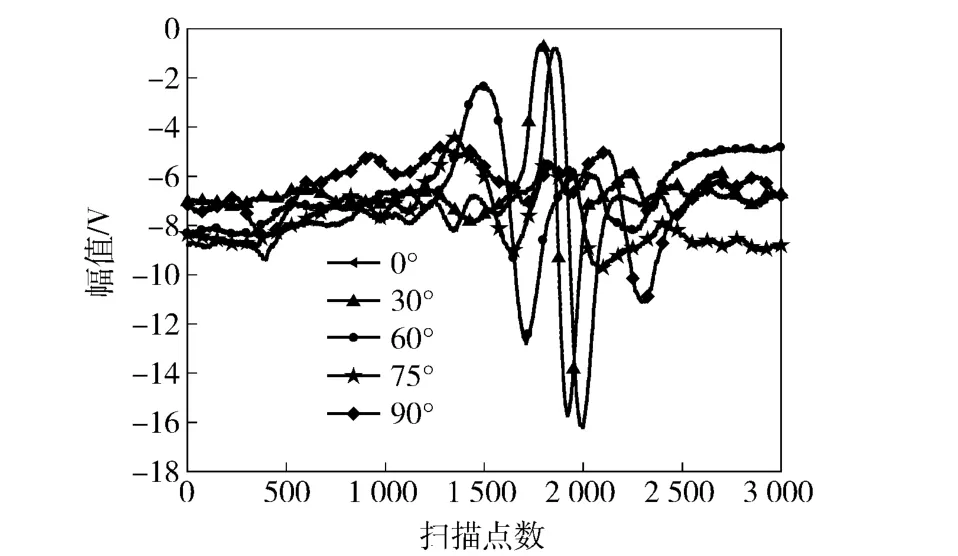

采用正弦激励,设定采样频率1 600 Hz,采样时间2 s,采样点数为3 200 个。所设计的新型差激励涡流传感器的底部结构以及检测时相对于微裂纹进行扫描的方向如图2 所示,考虑到实际检测过程中裂纹方向未知,因此研究了在0° ~90°范围内探头相对裂纹扫查方向的变化对检测结果的影响,得到如图3 所示的检测曲线。

表1 裂纹尺寸Tab.1 Crack sizes

图2 探头与裂纹检测方向Fig.2 Probe and scanning direction

图3 不同扫描方向检测结果Fig.3 Detection curves in different scanning directions

根据图3 中5 个方向上扫查后得到的检测结果,可以看出:当探头以0°方向扫描裂纹时,检测效果最明显;扫描角度在60°以内,探头对于裂纹缺陷的识别度很高;超过60°后,裂纹缺陷表面磁场分布产生畸变,不再关于裂纹对称,信号畸变程度及干扰均增强,探头在整个裂纹上方运动时,随着扫描角度增大到75°、90°时,检测信号逐渐变凌乱,裂纹信号特征性减弱,检测结果不能完整地表征裂纹信息,但仍能识别裂纹信号的位置。这一结果表明,所设计的探头具有较高的灵敏度,能够对未知方向的裂纹进行信号拾取,通过数据处理可以实现缺陷位置的准确定位。

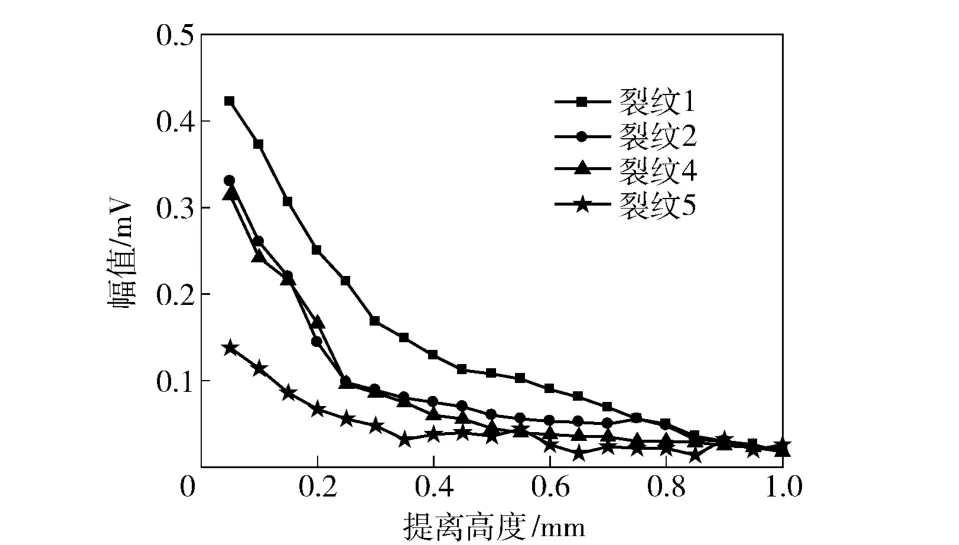

检测过程中,探头底部应尽量贴合叶片表面,但是由于叶片形状为不规则曲面,曲率各处不同,因此探头在实际扫查过程中不容易保持均匀的间隙,探头的提离高度会对实验结果产生一定的影响,选取任意缺陷编号为1、2、4、5 的4 条预制裂纹进行了提离高度实验研究,绘制了提离高度与缺陷峰-峰值的关系曲线,如图4 所示。

图4 提离值与缺陷信号峰-峰值间关系Fig.4 Relationship between lift-off value and defect peak-peak value

从图4 可以看出,在相同材料及相同的检测条件下,裂纹尺寸越大,对应的检测信号峰-峰值越大,说明实验设计制作的差激励探头对于叶片裂纹缺陷较敏感。根据缺陷信号峰-峰值可以定性判别缺陷大小,随着探头与试件表面提离距离的增加,缺陷信号幅值逐渐减小。提离高度在0.6 mm 之内,幅值下降趋势明显;在0.6 ~1.0 mm 之间时,信号峰-峰值变化减缓;超过1.0 mm 以后的一定范围内仍能检测出裂纹信号。

为了得到裂纹位置和尺寸更为具体的较准确信息,根据获得的实验结果,对裂纹检测信号进行了特征提取研究。

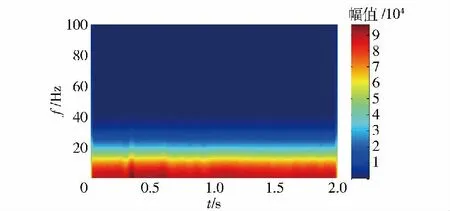

2 经验模式分解的镜像延拓

通过检测涡轮叶片试件上尺寸为3 mm ×0.1 mm×0.3 mm 的微裂纹,得到的检测信号是具有多个突变点的非平稳非周期信号,因此直接从信号本身无法准确进行裂纹位置的识别。将原始信号进行短时傅里叶变换,如图5 所示,从中可以看出,无法直接判断识别涡轮叶片裂纹所处位置。

图5 短时傅里叶变换时频图Fig.5 STFT time-frequency

不同于傅里叶变换,希尔伯特-黄变换信号分析方法是依据信号本身的信息通过EMD 处理后得到多个本征模函数(IMF),在得到的各个IMF 分量中包含了不同的特征时间尺度,使信号特征在不同的分辨率下显示出来,从而实现自适应的多分辨率分析,具有极高的时频分辨率,良好的时频聚集性,非常适合处理非线性和非平稳信号[4]。该方法已在多个科学研究领域取得了较好的应用效果,如Gravier 等[5]曾把该方法用于潜艇叶片的故障诊断,于德介等[6]以及胡劲松[7]都将此方法用于信号的分析及机械的故障诊断中。

以叶片试件上长× 宽× 深的尺寸为3 mm ×0.1 mm×0.3 mm 的微裂纹为例,进行检测信号奇异点特征提取分析。考虑到信号存在多个奇异点,为抑制EMD 分解中端点效应的影响,将信号左右端点向两端进行镜像延拓,将边界延拓到原始信号之外,以保证原始信号的分解和重构是精确实现[8]。

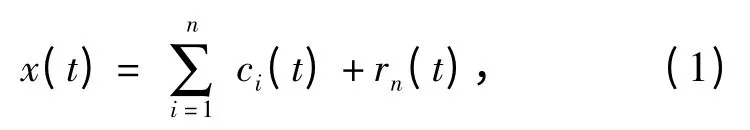

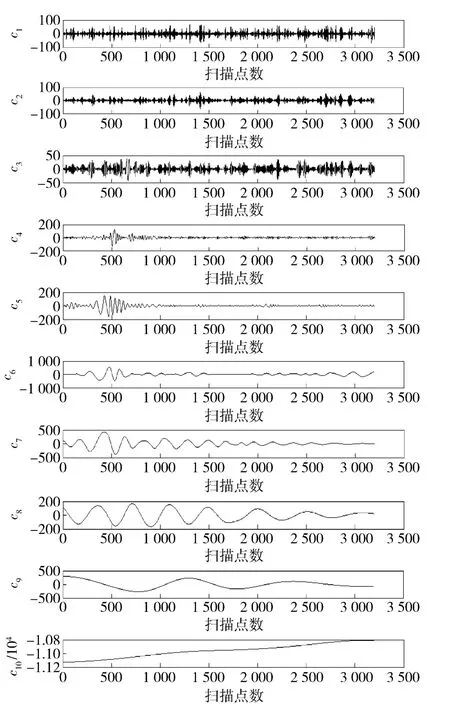

然后对延拓信号x(t)作EMD 分解,之后再截取与原信号相对应的有限时段内的IMF 作为x(t)分解结果,得到(1)式中10 个本征模函数IMF 分量从高到低不同频率段的成分c1,c2,…,c10,如图6 所示。

式中:rn(t)为残余函数。

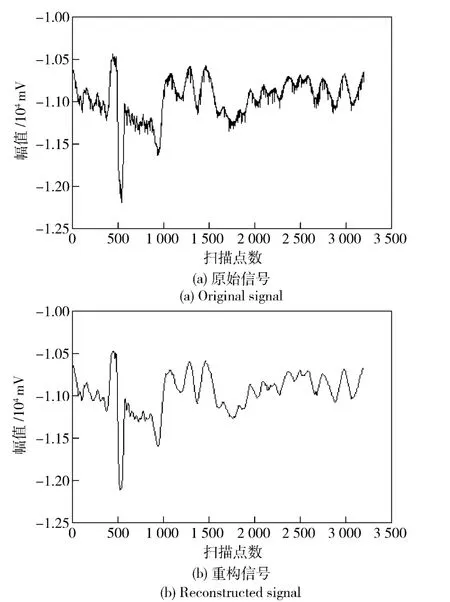

通过分解消除了模态波形的叠加,使波形轮廓更加对称,根据EMD 方法从高频到低频的分解特性以及各分量间信号的相关性,为避免信息丢失,选择相关系数大于0.2 的分量将本征模函数分量叠加后重构截取原信号长度,如图7 所示。

3 镜像延拓EMD-小波奇异性分析

3.1 镜像延拓EMD 原理

EMD 是利用3 次样条曲线,通过插值求取极大值包络线和极小值包络线,然而信号的端点通常不是极值点,如果直接将端点值作为极值点拟合信号包络线就会造成拟合误差,则包络曲线在数据两端就会出现发散现象,导致两端的IMF 分解结果产生虚假成分,并逐渐会向内影响整个数据,最终造成分解结果的失真,因此该方法存在着影响分析结果的端点效应问题,而抑制和消除端点效应就成为进行EMD 分解的关键。

图6 EMD 分解Fig.6 EMD decomposition and IMF component spectrum

为减小截断误差,抑制端点效应,采用镜像延拓的方法,即以两端的边界为对称将获得的检测原信号镜像,若实际信号时长为T,则延拓到时间区间[-T,2T],从而得到完整的上下包络插值曲线,进行分解后再截取[0,T]时段的信号就可以降低端点效应的影响,这一点可以通过计算截断误差和信号初始时刻的误差进行分析得出。

信号的奇异性分析是提取信号特征的重要手段,奇异性反映了信号的不规则程度,作为函数奇异性研究的主要工具傅里叶变换,由于缺乏空间局部性,故难以确定奇异点在空间的位置及分布情况。然而,小波变换理论发展及应用已较成熟,在时频两域都具有表征信号局部特征的能力,因此可作为一种较好的奇异信号检测方法对叶片缺陷信号进行处理。对传感器获得的叶片缺陷信号经镜像延拓EMD 分解重构后再进行小波变换处理,可清楚地看到信号的全貌以及细节信息并且可以保留数据的瞬时特性[9-10]。结果表明,通过该方法处理后,能够有效剔除其他干扰的奇异信号,准确提取出叶片裂纹的实际位置信息。

图7 原始信号与EMD 重构信号Fig.7 Original signal and EMD reconstructed signal

3.2 信号奇异性检测原理

奇异性信号是指信号本身或信号的某阶导数在某一时刻存在突变的信号,突变点被称为奇异点。与其稳定信号相比,信号的奇异点及不规则突变部分通常包含了比较重要的信息。信号的奇异性由Lipschitz 指数来描述和衡量。

如果存在A 和δ 为2 个常数,pn(δ)为n 次多项式,并设n 为非负整数,n <α≤n +1,若函数f(t)在t0附近满足

则称函数f(t)在点t0为Lipschitz 指数α. 一般α 越大,该点的光滑度越高;若函数在某点连续、可微,则该点的Lipschitz 指数α=1;如果函数在某点的Lipschitz 指数α <1,则称函数在该点是奇异的;一个在某点不连续但有界的函数在该点的Lipschitz 指数α=0.

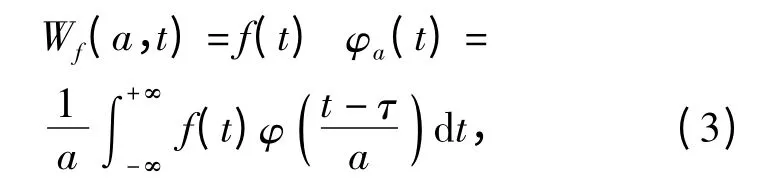

若小波变换卷积形式为

式中:a 为尺度因子;τ 为平滑因子;φa(t)=平滑函数θ(t)的1 阶导数是小波函数φ(t),即则(3)式变为

可看出对于某一特定尺度a,Wf(a,t)沿时间轴t 的极大值对应了f(t) θ(t)的突变点,即得到的小波变换系数能反映信号中的奇异点信息。

设f(t)具有n 阶消失矩且n 次连续可微的紧支小波函数,若有A >0,且f(t)的小波变换满足

式中:|Wf(a,t)|是f(t)小波变换的模。(5)式体现了小波变换模最大值和Lipschitz 指数α 之间的关系,根据小波变换尺度域上的模值与相应奇异点指数的数值关系,能够证明信号的奇异点即为小波变换中的极值点[11]。

对叶片信号奇异性分析,通过多次实验,发现选用具有正交性、紧支性和对称性的db5 小波函数,进行变换及模态参数识别效果较好。信号在不同尺度下小波变换系数具有自相似性。将小波函数db5 看作一平滑函数的1 阶导数,将叶片信号延拓EMD 分解重构再经小波变换后,检测小波变换系数模的极大值点就可以反映出缺陷信号的突变点[12]。其大小可用函数在该点的Lipschitz 指数α 来表征。

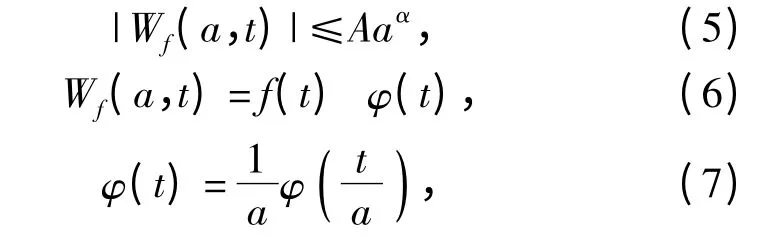

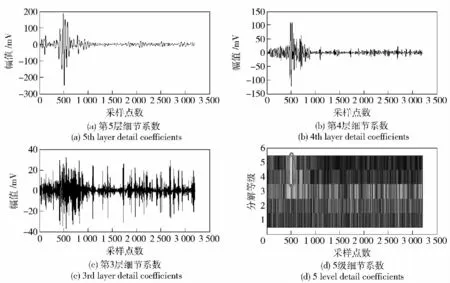

原始信号多个突变点中很难分辨出哪个突变点不是缺陷,图8 为传感器获得的检测信号未经镜像延拓处理的db5 小波分解后重构的3 ~5 层细节系数显示,1 ~2 层类似第3 层,在此省略,其中图8(d)为1 ~5 层分解下细节参数综合表征,其中4 层和5 层在500 点白色竖条处能够看出裂纹奇异点位置特征,而1 ~3 层中无法判断出裂纹位置。

图8 db5 小波裂纹3 分解细节信号Fig.8 Resolution detail signals of db5 wavelet crack 3

图9为延拓EMD 重构后信号经db5 小波分解后1、4、5 层细节信号,2、3 层同第4 层相似略去未显示。对比前后结果可以看出,未做延拓处理的1 ~3层细节系数无法显示表征缺陷位置的幅值突变信息,到第4 层和第5 层细节系数才能呈现缺陷位置处信号畸变。然而,经过镜像延拓小波分解奇异点分析,在其波形中可以识别分辨出在500 点附近处缺陷奇异点峰-峰值最大,其余位置处畸变信号均大幅减弱,表现出较大的区分度,从图9 中幅值包络曲线可以清晰的呈现。结合图9(f)中1 ~5 层白色竖条表征的裂纹位置奇异点细节和涡流检测特点及大量实验经验,可以确定该位置即为叶片试件微裂纹缺陷处。

图9 裂纹3 延拓EMD 重构-小波分解细节信号及幅值包络Fig.9 Extension EMD-wavelet decomposition detail signals of Crack 3

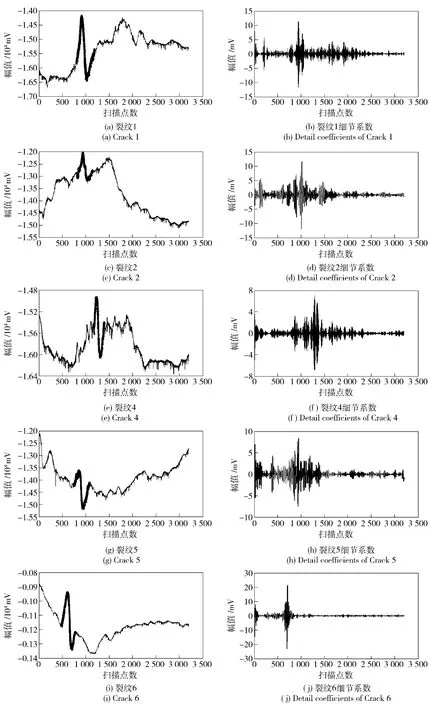

该方法应用于叶片试件上预制的其余5 处微裂纹位置识别,其检测信号及选取的第4 层细节系数的结果如图10 所示,从中可以看出,第4 层细节系数可以明显地表示出缺陷位置的奇异点信息,与分解前相比,一些不易分辨的,但又是有可能会被误认为是裂纹位置的干扰奇异点,能够得到有效的区分,从而较好地排除了一些不必要的干扰特征,以便为下一步研究特征信息与叶片裂纹尺寸间的反演算法和缺陷分类做准备。

根据上述分析可知,涡轮叶片表面裂纹检测的效果主要取决于两个方面:一是差激励涡流探头的研制,关系到微裂纹信息是否能提取出来,因此对检测起决定作用;二是信号处理方式的选择,不同的信号处理方法,得到的处理后的数据值和结果存在差异,去除的干扰信息也不同,有的算法甚至可能会丢失一些能体现裂纹特征的信息。然而对于微裂纹进行信号处理的目的是对拾取的微弱信号采用适合的处理方法尽可能保留完全的缺陷信息,去除掉较多的干扰因素,从而便于进一步进行缺陷反演算法的研究,找出规律最终实现缺陷形状和具体尺寸的定量判断。

4 结论

本文采用设计的差激励涡流探头,实现了对较难检测的航空涡轮叶片试件上预制的6 条不同尺寸及方位的微裂纹的有效检测。针对实验获得的裂纹信号自身的特点,结合非线性、非平稳信号的处理方式,采用了镜像延拓EMD 与小波奇异性分析相结合的处理方法。研究表明,应用设计的具有较高灵敏度和分辨率的差激励探头进行检测,能够检测到涡轮叶片上长度最短为3 mm,宽度0.1 mm,深度达0.3 mm 的裂纹。由于检测获得的裂纹信号中存在噪声和各种干扰,因此文中通过所述方法对所测信号进一步处理,结合实践经验,能够较好地去除干扰信息,可实现一定尺寸范围内的涡轮叶片微裂纹缺陷的有效识别和位置的准确判定,从而降低了错检和漏检率。通过处理后的结果也为下一步进行涡轮叶片裂纹检测更深入的研究以及探头的优化和阵列 差激励探头的研制奠定了一定基础。此外,也可为其他领域不规则金属曲面工件的微裂纹检测及其信号处理提供一些借鉴。

图10 不同裂纹检测信号分解的第4 层细节信号Fig.10 Decomposition details of different crack detection signals

References)

[1]Wang J,Wang J L,Roberts C. Reducing GPS carrier phase errors with EMD-wavelet for precise static positioning[J]. Survey Review,2009,41(312):152 -161.

[2]Chen S H,Zhang R H,Su H B,et al. SAR and multispectral image fusion using generalized IHS transform based on à trous wavelet and EMD decompositions[J]. IEEE Sensors Journal,2010,10(3):737 -745.

[3]杨露,沈怀荣.希尔伯特一黄变换与小波变换在故障特征提取中的对比研究[J].兵工学报,2009,30(5):628 -632.YANG Lu,SHEN Huai-rong.Research and comparison on the application of Hilbert-Huang transform and wavelet transform to fault feature extraction[J].Acta Armamentarii,2009 ,30(5):628 -632.(in Chinese)

[4]Kopsinis Y,McLaughlin S. Development of EMD-based denoising methods inspired by wavelet thresholding[J]. Signal Processing,2009,57(4):1351 -1362.

[5]Gravier B M,Napal N J,Pelstring J A. An assessment of the application of the Hilbert spectrum to the fatigue analysis of marine risers[C]∥Proceedings of the International Offshore and Polar Engineering Conference. Stavanger,Norway:International Offshore and Polar Engineers,2001:268 -275.

[6]于德介,程军圣,杨宇. 机械故障诊断的Hilbert-Huang 变换方法[M].北京:科学出版社,2006.YU De-jie,CHENG Jun-sheng,YANG Yu. Hilbert-Huang transform for mechanical fault diagnosis[M]. Beijing:Science Press,2006. (in Chinese)

[7]胡劲松.面向旋转机械故障诊断的经验模态分解时频分析方法及实验研究[D].杭州:浙江大学,2003.HU Jin-song. Experimental research and time-frequency analysis of the rotating machinery faults diagnosis[D]. Hangzhou:Zhejiang University,2003. (in Chinese)

[8]Omitaomu O A,Protopopescu V A,Ganguly A R. Empirical mode decomposition technique with conditional mutual information for denoising operational sensor data[J].IEEE Sensors Journal,2011,11(10):2565 -2575.

[9]Labate D,Foresta F L,Occhiuto G,et al. Empirical mode decomposition vs. wavelet decomposition for the extraction of respiratory signal from single-channel ECG:a comparison[J].IEEE Sensors Journal,2013,13(7):2666 -2674.

[10]Zhao L,Huang D R,Cheng F B. Transient characteristic extraction based on wavelet packet decomposition and EMD[C]∥2013 25th Chinese Control and Decision Conference. Guiyang:IEEE,2013:4303 -4306.

[11]赵学智,叶邦彦,陈统坚.基于小波—奇异值分解差分谱的弱故障特征提取方法[J].机械工程学报,2012,48(7):37 -48.ZHAO Xue-zhi,YE Bang-yan,CHEN Tong-jian. Extraction method of faint fault feature based on wavelet-SVD difference spectrum[J].Chinese Journal of Mechanical Engineering,2012,48(7):37 -48.(in Chinese)

[12]李月琴,栗苹,闰晓鹏,等.小波变换模极大去噪法在无线电引信信号处理中的应用[J].兵工学报,2008,29(10):1172-1176.LI Yue-qin,LI Ping,YAN Xiao-peng,et al. Wavelet transform modulus maximum denoising method for radio fuze signal processing[J]. Acta Armamentarii,2008,29(10):1172 -1176. (in Chinese)