盘式永磁微型发电机的磁路设计方法

赵精晶,石庚辰,杜琳

(1.北京理工大学 机电工程与控制国家重点实验室,北京100081;2.清华大学 精密仪器系,北京100084)

0 引言

与电励磁发电机相比,永磁电机具有结构简单、运行可靠、体积小、质量轻、损耗少、效率高、电机的形状和尺寸灵活多样等优点[1]。体积为数立方厘米的发电机称之为微型发电机。微型发电机在国防领域有特殊的应用,如为引信供能。盘式永磁发电机是微型发电机的一种,具有轴向尺寸小、能量密度高、转换效率高的特点,可利用风能、水能等环境力为动力源,在有限的体积内实现长期供能。与常规的化学电池相比,盘式永磁微型发电机具有可长期储存、无需人为补充能量、易于维护、污染小等诸多优点。

磁路设计是永磁发电机设计中的重要组成,但由于磁路具有高度非线性的特点,采用传统的磁路方法难以满足实际精度要求,因此需要采用计算精度更高的有限元方法来计算分析永磁发电机的磁路特性[2]。近年来,众多国外研究机构对盘式永磁微型发电机进行了研究,磁路设计是其中的关键内容[3-4]。本文结合传统的磁路法和有限元法对盘式永磁微型发电机的磁路设计进行了探讨,并通过实验进行了验证,归纳出磁路的设计方法,具有一般性的指导意义。

1 模型建立

1.1 发电机模型

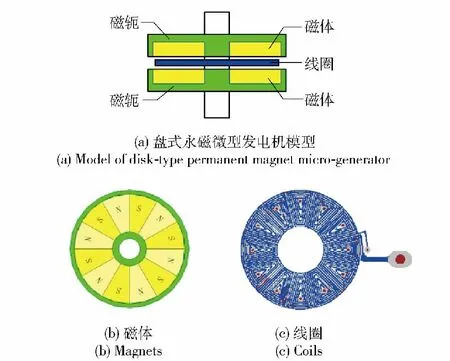

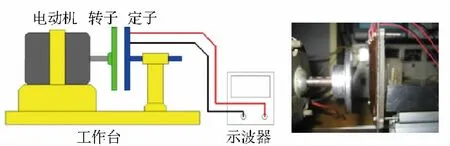

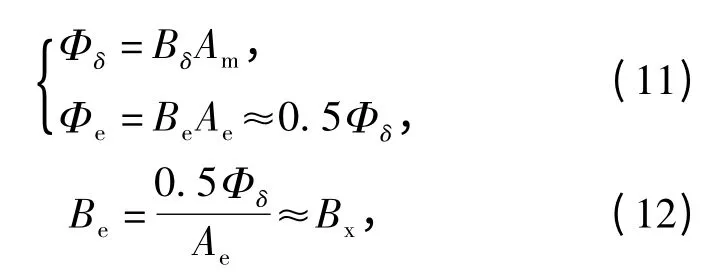

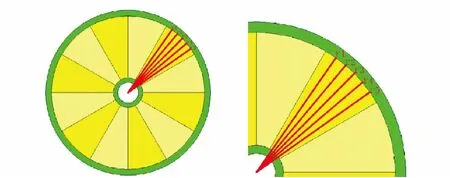

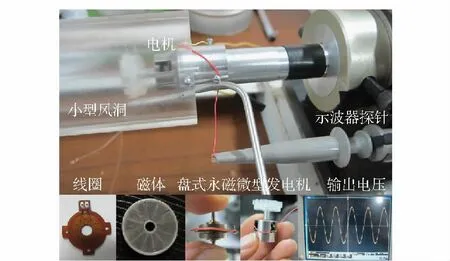

分析对象是6 对磁极的盘式永磁微型发电机,其主体由平面线圈、磁轭、磁体和轴组成,如图1 所示。6 对扇形磁体嵌入在磁轭中构成转子,在磁隙处形成稳定的静态磁场。平面线圈为定子,由6 对扇形线圈组成。转子转动时,旋转的静磁场被线圈切割,在线圈中感生出交变电压。该结构的优势是:转子和定子间的磁场为静态磁场,因而涡流损耗、磁滞损耗、磁阻力矩近似为0.

图1 盘式微型发电机示意图Fig.1 Schematic diagram of planar permanent magnet micro-generator

1.2 材料选取

微型发电机对体积和功率密度有较高的要求,需要永磁体有较高的剩磁和最大磁能积。因而,永磁体采用钕铁硼N52,其剩磁为1.43 T,相对磁导率为1.05. 钕铁硼的退磁曲线和回复线基本重合,N52 的退磁曲线在一定范围内呈线性并可表示为

式中:Bm为磁体工作磁感应强度;Br为剩余磁感应强度;μ0为真空磁导率;μr为相对回复磁导率;Hm为磁体工作磁场强度。

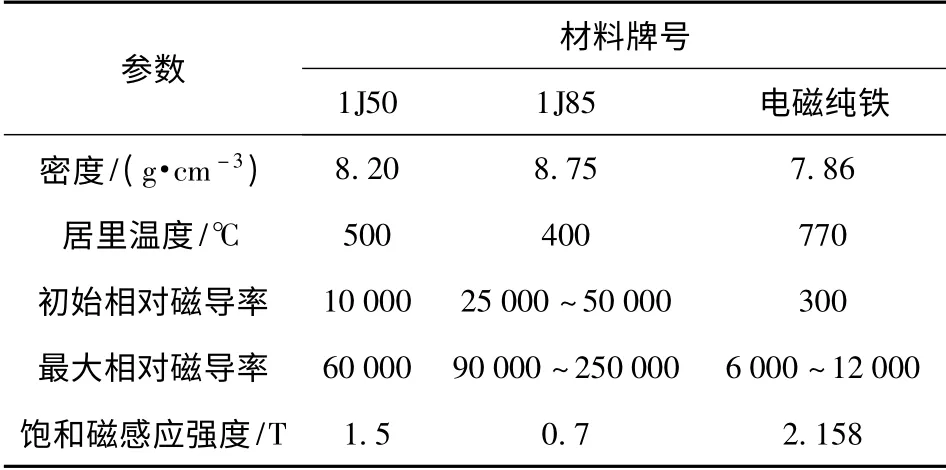

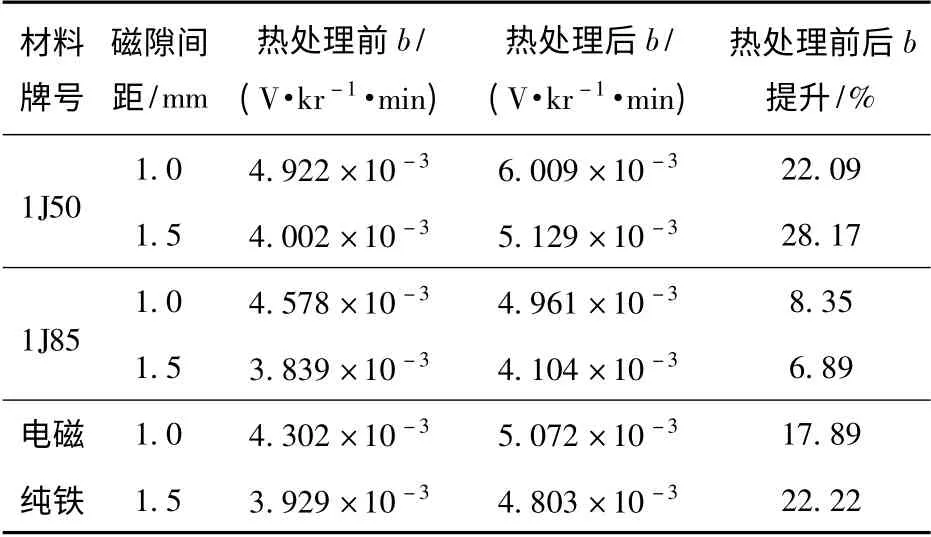

磁轭采用软磁材料:为减小体积,要求材料的饱和磁密度大;为减小漏磁、降低磁阻,要求材料的磁导率高。初步选取铁镍合金1J85、1J50 和电磁纯铁为磁轭材料,如表1 所示。磁轭材料的磁导率高,则饱和磁感应强度低,同时材料的导磁效果还受热处理的影响,故设计实验对比材料的性能。如图2 所示,转子由磁轭和磁体组成,定子由线圈和磁轭组成,电动机带动转子转动,测试并记录线圈的输出电压。磁轭厚度为1 mm,调整转子与定子间的磁隙间距,对比3 种材料热处理前后的输出电压,得出电压峰峰值U(V)和电机转速n(kr/min)间的拟合函数U=a+bn. 一次项系数b正比于线圈处的磁感应强度,常数项a 为修正参数。当其他条件相同时,磁感应强度仅由磁轭材料的导磁效果决定。测试结果如表2 所示,3 种材料经热处理后的导磁效果均有明显上升,其中坡莫合金1J50 的导磁效果最佳。因而,选择热处理后的1J50 作为磁轭材料。

表1 磁轭材料性能对比Tab.1 Property comparisons of yoke materials

图2 磁轭性能测试Fig.2 Performance test of yoke materials

表2 磁轭材料性能测试对比Tab.2 Test results of yoke materials

2 磁路分析

采用磁路法和有限元法对磁路进行分析,得出定子线圈处的磁感应强度。

2.1 磁路法

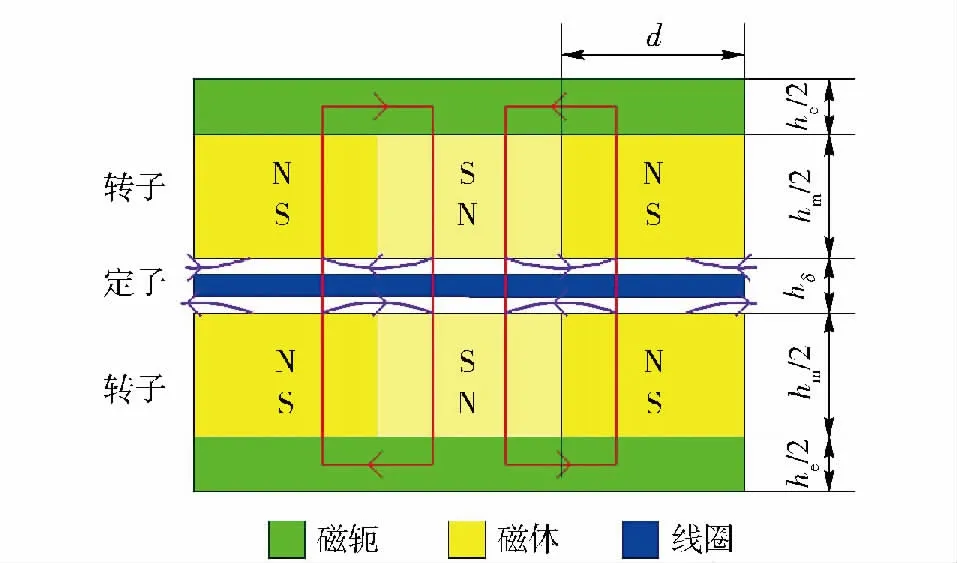

将电机沿周向展开,如图3 所示,hm为磁体厚度,hδ为磁隙厚度,he为磁轭厚度,d 为磁体宽度,红色闭合曲线为主磁路,紫色曲线表示漏磁。

图3 磁体与磁轭示意图Fig.3 Schematic diagram of magnets and yokes

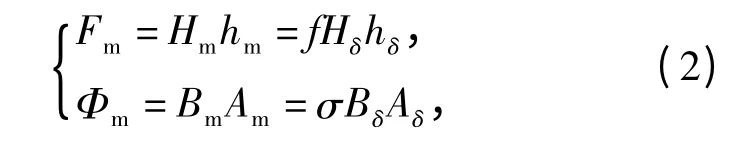

磁隙处的漏磁量是随着相邻磁体以及相对磁体之间的距离变化而改变的。在远离磁体中心、靠近两个磁体结合处的漏磁量大,反之则小。漏磁量占到总磁通量的10% ~20%. 在磁路法分析中,认为主磁路在磁隙中为垂直于线圈的匀强磁场,通过漏磁系数对漏磁现象进行修正。盘式永磁微型发电机的磁隙较小,在一定程度上减小了漏磁。磁路中,磁轭的磁导率远大于其他部分的磁导率,因而忽略磁轭上的磁压降。磁隙中的空气和线圈的相对磁导率近似为1.永磁体是向磁路提供磁能的磁源,由磁通连续性原理和安培环路定理,得出主磁路有

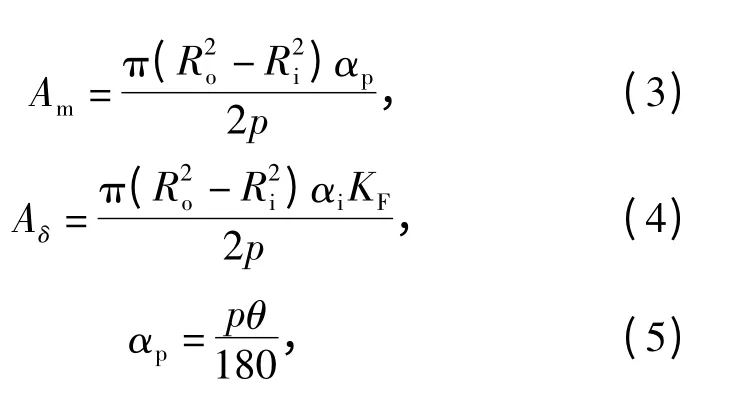

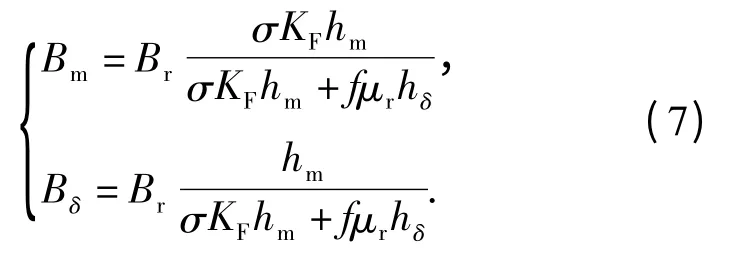

式中:Fm为永磁体磁动势;Φm为永磁体磁通量;Hδ为磁隙处磁场强度;Bδ为磁隙处磁感应强度;Am为永磁体截面面积;Aδ为各极磁隙有效面积;f 为磁阻系数;σ 为漏磁系数。漏磁系数σ 是总磁通与主磁路磁通的比值,在电机设计中常取1.1 ~1.3[1]. 得出

式中:Ro为永磁体外半径;Ri为永磁体内半径;p 为磁极对数;θ 为各极夹角;αp为弧极系数;αi为计算弧极系数;KF为磁隙处磁场强度分布系数。扇形永磁体中,αp≈αi. 本文中,相邻扇形磁体间无间隔,故αp≈1,且αp≈αi≈1,得出

磁隙的相对磁导率为1,则Bδ= μ0Hδ. 由(1)式~(6)式得

电机中磁阻系数可表示为

式中:Ks为外磁路饱和系数,取值1.1 ~1.35[5];Kδ为磁隙系数。引入Ks是为修正磁轭在高磁通时发生饱和而造成磁导率下降的影响;引入Kδ是为修正磁轭开槽对磁隙磁阻的影响。本文的线圈和磁轭为平面结构,因而Kδ=1[6];设计中确保外磁路不饱和,则Ks=1. 已知钕铁硼的相对回复磁导率μr=1.05;KF在0.85 ~0.98 之间,取KF=0.98[1]。由于磁路分析法本身有约10%的误差[7],因而分析中对一些参数进行一定的近似是合理的,不妨取KF=1,μr=1,可得

文献[8]采用磁矢量法推导出气隙磁感应强度表达式:

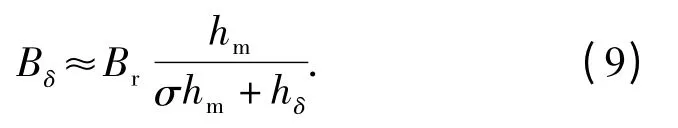

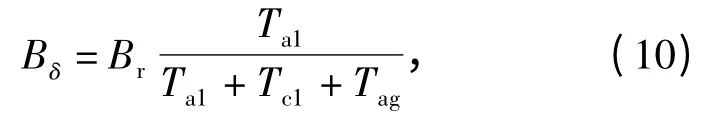

式中:Ta1为永磁体厚度,对应(9)式中的hm;Tc1为线圈厚度;Tag为转子与定子间的气隙厚度;Tc1+Tag对应(9)式中的hδ. 两式主要相差在漏磁系数σ,这是由于文献[8]未考虑漏磁问题。两种方法推导结果相似,说明本文采用的磁路法是合理的。

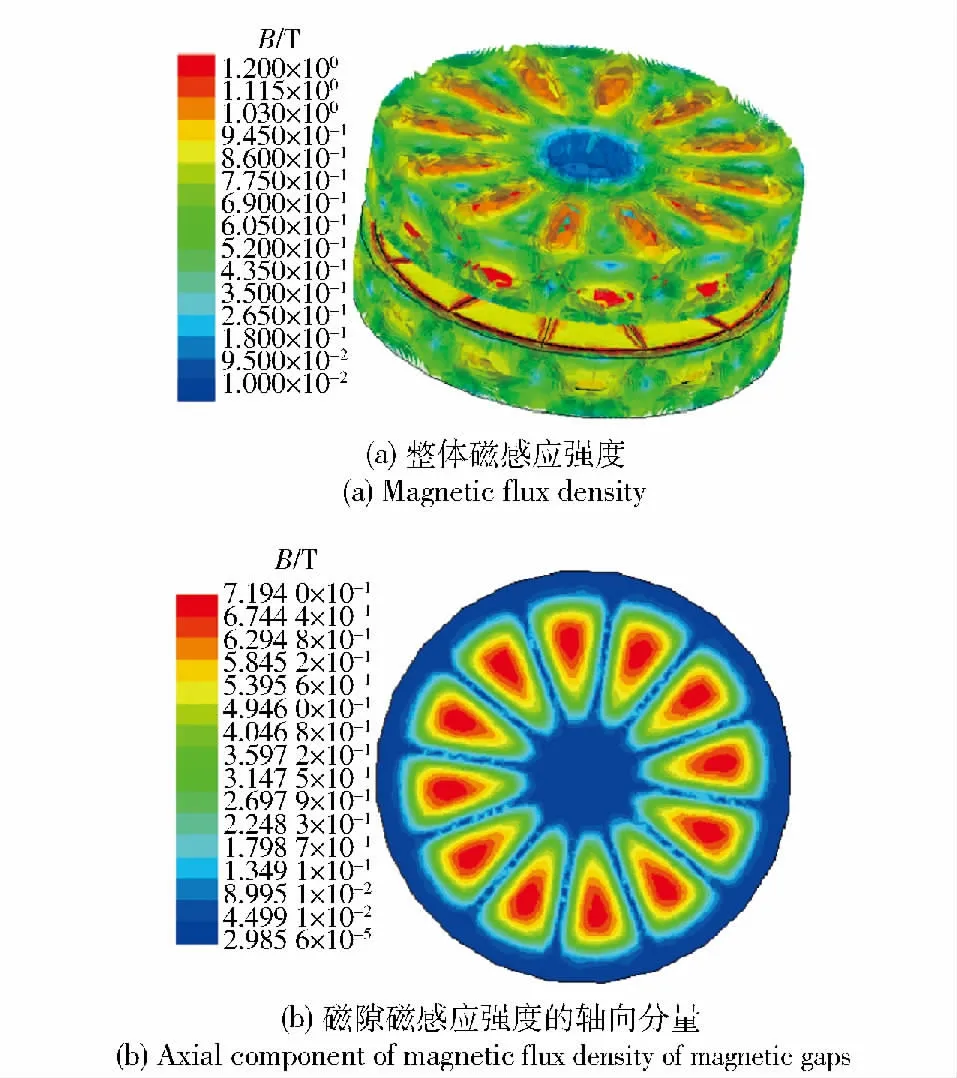

为确保磁轭不饱和,需要限制磁轭厚度he. 设计电机时,一般使磁轭工作在磁化曲线开始弯曲的膝点处[9],设膝点值为Bx. 由平均磁通得出如下关系:

式中:Φδ为扇形磁体对应磁隙的磁通;Φe为磁轭径向截面的磁通;Ae为磁轭径向截面积。易得

结合(3)式、(12)式与(13)式,得出he的取值:

实验中样机的几何参数为:p =6,Ro=5.1 mm,Ri=1.3 mm,hm=1.2 ×2 =2.4 mm,he=0.6 ×2 =1.2 mm,hδ=1 mm. 取σ=1.3,知1J50 的Bx=1 T,由(9)式和(14)式得出磁隙处磁场的磁感应强度为0.83 T,he的理论值为0.69 ×2 =1.38 mm.

2.2 有限元法

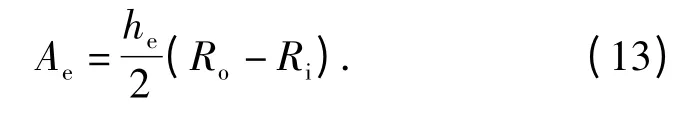

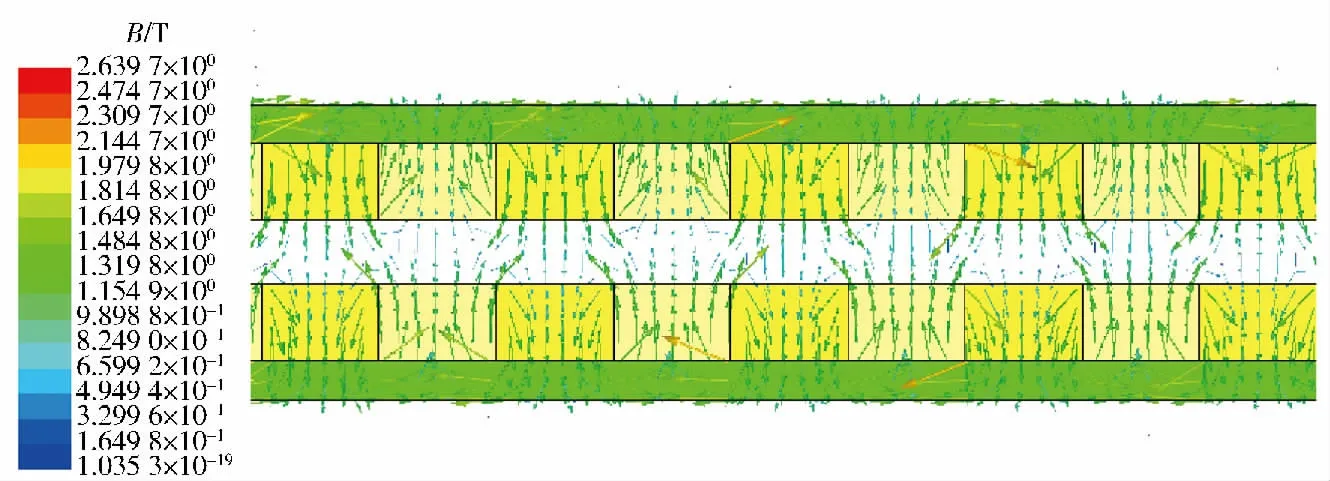

采用Ansoft Maxwell 软件进行有限元分析。建立样机的三维模型和二维模型如图4 所示,二维模型中磁体的宽度d 为扇形磁体内外弧长的均值,为1.68 mm,如(15)式所示。磁场Bδ由轴向分量、周向分量和少量的径向分量组成,其中垂直于线圈的轴向分量为有效值。图4 中的二维模型绘制出了磁场的轴向距离La分量Bδa和周向距离Lc分量Bδc,建立坐标系OLcLa.

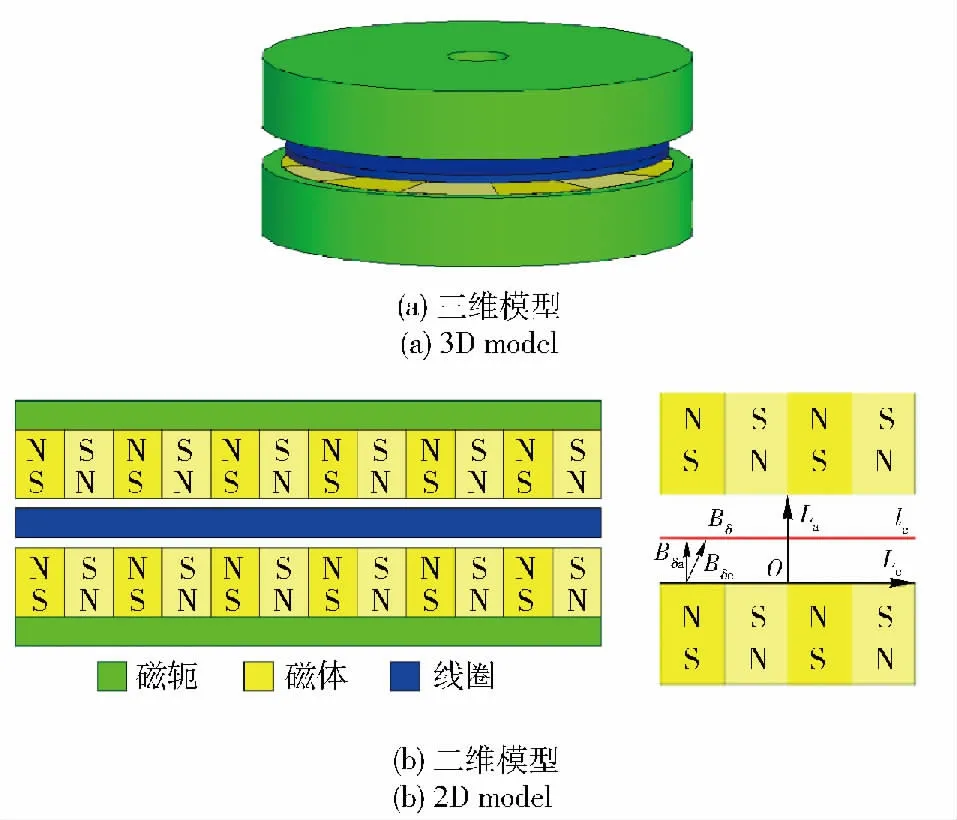

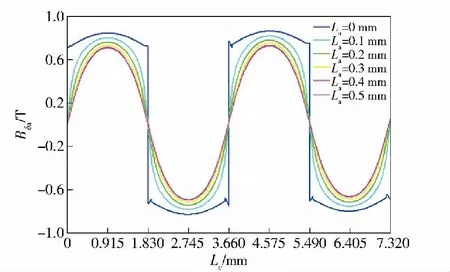

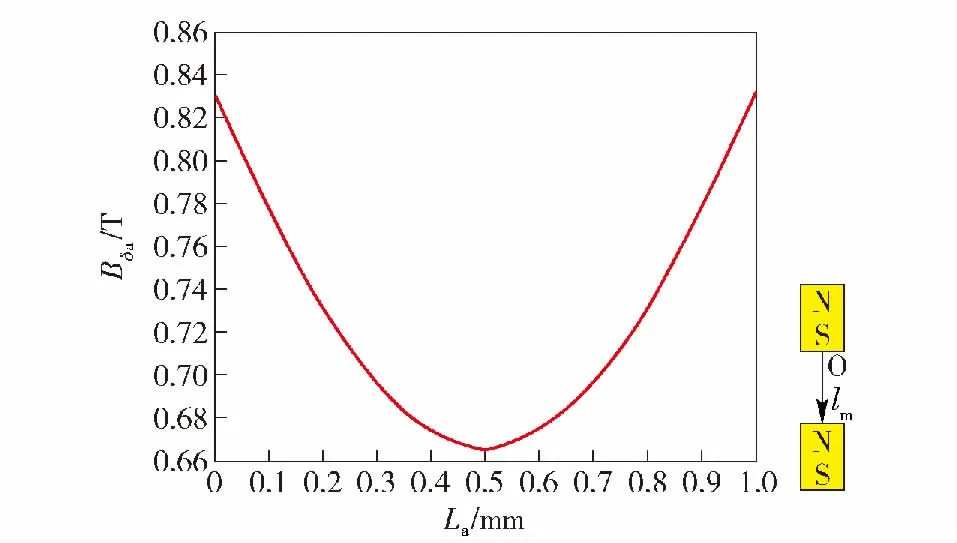

与三维模型相比,二维模型更为简单,对磁场的分析更为清晰,图5 和图6 分别是三维和二维仿真的结果。观察图6,可见磁隙间的磁场Bδ并非匀强磁场,磁场除了有轴向距离La的分量Bδa,还有周向距离Lc的分量Bδc,其中Bδa是有效值。磁隙间磁场关于磁隙中线lc对称。图7 是Bδa在平行于轴Lc、La坐标为0 ~0.5 mm 的直线上的值。由图6 和图7 可见:轴向La方向上,越远离磁体,Bδa值越小,且分布越不均匀;周向Lc方向上,越偏离磁体中线lm,Bδa值越小;磁场沿周向Lc呈周期性;磁体与磁隙接触面上的Bδa近似相等于Bδ. 图8 是Bδa在磁体中线lm上的值。由图7 得,磁体与磁隙接触面上的Bδa分布较为均匀,约为0.7 ~0.83 T,最大值与磁路法计算得出的0.83 T 一致。这说明虽然磁路法无法像有限元仿真一样准确描述磁隙间的磁路分布情况,但却能以极小的计算量对磁隙间的磁场Bδ进行估算,可用于磁路的初步设计。

图4 仿真模型Fig.4 Simulation model

图5 三维仿真的磁感应强度云图Fig.5 Contour of magnetic flux density in 3D simulation

图6 二维仿真的磁场矢量图Fig.6 Vectorgraph of magnetic field in 2D simulation

图7 磁隙间轴向Bδa分布情况Fig.7 Axial component of magnetic flux density,Bδa,in magnetic gap

图8 磁体中线上的磁场的轴向分量BδaFig.8 Axial component of magnetic flux density,Bδa,on the midline of a pair of magnets

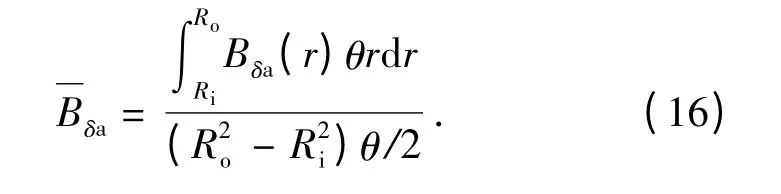

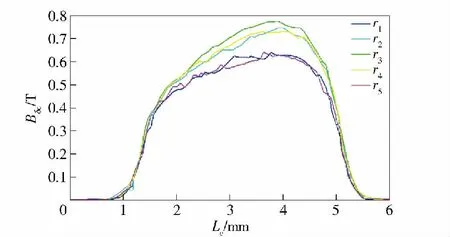

二维模型与三维模型的差异主要是二维模型无法完全展现出电机的周向尺寸。但这种近似是合理的:因为二维模型中磁场的轴向分量Bδa与三维模型中磁场轴向分量的均值近似相等。在三维模型中,经仿真得出La分别为0、0.1 mm、0.2 mm、0.3 mm、0.4 mm、0.5 mm 处的磁隙截面上的磁场轴向分量,如图5(b)所示。由于磁场分布具有周期性,可取一个扇形磁体进行分析:作5 条相邻夹角θ=5°且均匀分布的采样线r1~r5(如图9),得出采样线上的磁场轴向分量Bδa(r)(如图10),计算出采样线上的均值

对应采样线r1~r5,将二维仿真得出的Bδa与作比较,如表3 所示。除在靠近扇形磁体边缘处的误差大于10%,其他位置处的误差均小于4%. 而平面线圈中相邻的两个扇形线圈之间存在间隙,故边缘处的误差对其影响有限。因而,在盘式永磁微型发电机的磁路分析中,用二维模型代替三维模型进行有限元分析是可行的。

图9 在三维模型的磁隙截面放置采样线Fig.9 Sampling lines between magnetic gaps in 3D model

图10 La =0.1 mm 时采样线r1 ~r5上的磁感应强度轴向分量BδaFig.10 Axial component of magnetic flux density,Bδa,on sampling line r1 ~r5 for La =0.1 mm

表3 二维仿真和三维仿真数据对比Tab.3 Comparison of 2D simulation and 3D simulation data

2.3 实验验证

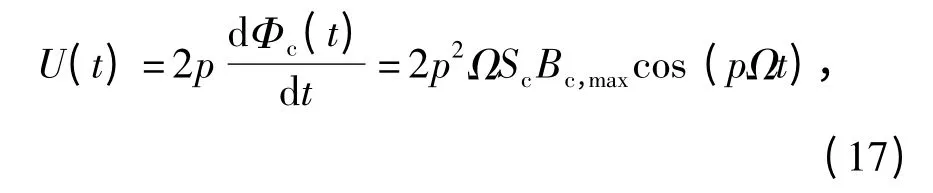

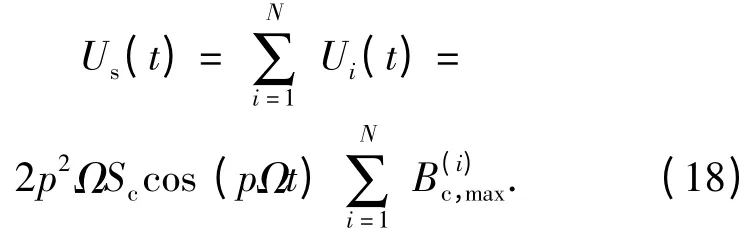

测试系统如图11 所示。盘式永磁微型发电机加装外壳和涡轮,并放置在小型风洞中,通过风力驱动电机转动。电机转动时的每层线圈输出电压为

式中:Φc为单个扇形线圈的磁通量;Sc为单个扇形线圈包围的面积;Bc,max为扇形线圈包围面积内的最大有效磁感应强度;Ω 为转子转速(rad/s)。若为N层线圈串联,由(17)式得出线圈的输出电压Us为

已知单个扇形面积Sc=11.2 mm2,每层线圈的Bc,max可由图8 查出。在磁隙中放置6 层串联线圈,每层线圈厚度0.05 mm,对应La坐标分别为0.375 mm、0.425 mm、0.475 mm、0.525 mm、0.575 mm、0.625 mm;由图8 得出各层线圈对应位置的分量Bδa(即Bc,max)分别为0.718 T、0.712 T、0.708 T、0.709 T、0.713 T、0.719 T,求和得∑Bc,max=4.279 T. 在磁隙中放置12 层串联线圈,对应La坐标分别为0.225 mm、0.275 mm、0.325 mm、0.375 mm、0.425 mm、0.475 mm、0.525 mm、0.575 mm、0.625 mm、0.675 mm、0.725 mm、0.775 mm;得出各层线圈对应位置的分量Bδa(Bc,max)分别为0.722 T、0.705 T、0.690 T、0.679 T、0.672 T、0.667 T、0.667 T、0.672 T、0.679 T、0.691 T、0.705 T、0.722 T,得∑Bc,max=8.271 T.

图11 发电机测试系统Fig.11 Test system for permanent magnetic micro-generator

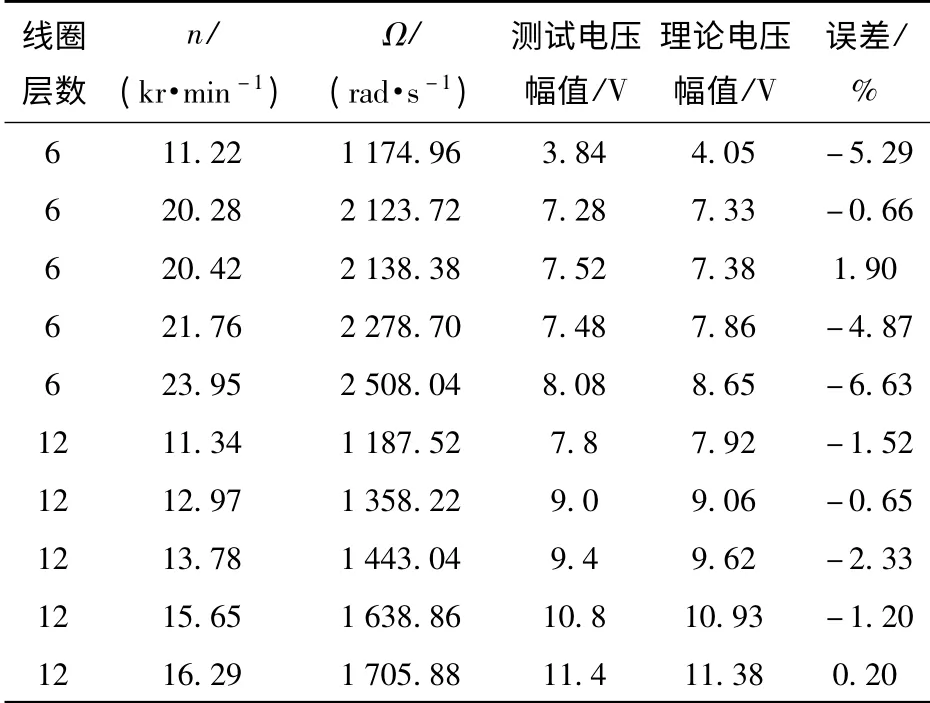

开启风洞,测试发电机输出的电压幅值,并由(18)式计算电机输出电压的理论幅值,如表4 所示。6 层线圈的误差在7%以内,12 层线圈的误差在3%以内。在磁隙不变的情况下,6 层线圈的定位精度较12 层线圈有所下降,这可能是造成6 层线圈误差较12 层线圈更大的原因。理论数据与实测数据吻合度较高,说明在盘式永磁微型发电机的磁路分析中,采用文中的二维仿真模型和计算方法能够较为准确地计算出磁隙间的有效磁感应强度。

表4 实验与仿真对比数据Tab.4 Comparison of experimental and simulation data

3 磁路的优化设计

在磁路设计中,材料相同、结构参数成比例的两个磁路的磁场分布情况相同,因而研究结构参数间的比例关系对盘式永磁微型发电机磁路设计具有普遍指导意义。选择N52 作为永磁体,1J50 为磁轭。根据(9)式,提出轴向比例ka= hm/hδ和周向比例kc=d/hδ作为研究对象。

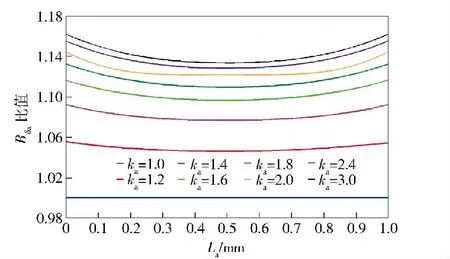

分析ka对磁场轴向分量Bδa的影响,固定hδ和d分别为1 mm 和1.5 mm. 对于采用钕铁硼为永磁体的发电机,常取ka=1 ~2[7]。本文取ka为1.0、1.2、1.4、1.6、1.8、2.0、2.4、3.0,得出不同ka时磁体中线lm上的Bδa值(类比图8),如图12. 并绘制出以ka=1.0 为基准的Bδa间的比值关系,如图13. 观察有:不同ka下Bδa的变化规律相似;随着ka的增大,Bδa随ka增大但增大幅度减小;当ka>1.4 时磁感应强度的增强趋于缓慢。为同时满足Bδa较大与节省空间的要求,可取ka为1.4 ~2.0,比ka= 1.0 提升约10% ~12%.

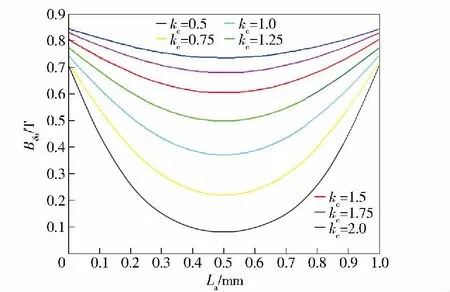

分析kc对磁场轴向分量Bδa的影响,取hδ=1 mm以及ka=2.0. 分析kc分别为0.5、0.75、1.0、1.25、1.5、1.75、2.0 时,磁体中线上的Bδa值,如图14 所示。并得出以kc=0.5 为基准的Bδa间的比值关系,如图15 所示。观察可得:kc越大,磁隙处漏磁越少,磁隙间越接近匀强磁场;且随着kc的增大,Bδa增大但增大幅度减小。综合考虑,kc取值在1.25 ~2.0 之间较为合理。观察(15)式和(18)式,d 的取值与磁极对数p 相关,且电压输出正比于p2,因而在选取d 时应考虑p 的影响。

图12 不同ka取值时磁体中线上的磁场轴向分量BδaFig.12 Axial component of magnetic flux density,Bδa,on the midline of magnet for ka varying from 1 to 3

图13 不同ka取值时以ka =1.0 为基准的Bδa比值关系Fig.13 Proportional relations of Bδa based on ka =1 for ka varying from 1 to 3

磁轭厚度he可通过(14)式得出,但由于(14)式中磁轭的磁感应强度的上限是膝点值Bx,而非饱和值。因而得出的he有一定的冗余空间,适当减小he并不会造成磁路饱和以及磁隙处的磁感应强度的明显下降。这一现象已在仿真和实验中得到验证。

图14 不同kc取值时磁体中线上的磁场轴向分量BδaFig.14 Axial component of magnetic flux density,Bδa,on the midline of magnet for kc varying from 0.5 to 2

图15 不同kc取值时以kc =0.5 为基准的Bδa比值关系Fig.15 Proportional relations of Bδa based on kc =0.5 for kc varying from 0.5 to 2

4 磁路的设计流程

综合上述分析,归纳出磁路的设计流程如下:

1)选取磁体、磁轭的材料,确定盘式永磁微型发电机的外形尺寸范围和磁极对数p;

2)利用(9)式、(14)式、轴向比例ka和周向比例kc确定盘式永磁微型发电机各个结构参数的初值,如磁体厚度hm,磁隙厚度hδ,永磁体外半径Ro,永磁体内半径Ri;

3)采用有限元法,对盘式永磁微型发电机进行建模和仿真,优化磁路设计中的结构参数;

4)加工样机并测试,结合测试结果返回2、3 步骤对样机进行改进优化,确定最终的设计参数、完成定型。

5 结论

本文将传统的磁路法和有限元法相结合,对盘式永磁微型发电机的磁路设计进行了探讨。完成了磁路的模型建立、理论推导、仿真修正和实验验证,研究了磁路设计的主要参数对磁隙处磁场的影响规律以及参数间的约束关系,确定了微型发电机结构参数的最佳取值范围。同时,建立了磁隙处磁感应强度的计算方法,理论计算与实验数据间的误差小于7%. 最终,归纳出盘式永磁微型发电机的磁路设计方法。全文对盘式永磁微型发电机的设计和优化提供了通用性的设计准则,供研究者参考。

References)

[1]唐任远. 现代永磁电机理论与设计[M].北京:机械工业出版社,1997:4,327,329 -330.TANG Ren-yuan. Modern permanent magnet machines-theory and design[M]. Beijing:China Machine Press,1997:4,327,329 -330. (in Chinese)

[2]侯胜伟,王淑红,何冲,等. 基于Maxwell 3D 二相混合式步进电机静态性能研究[J].微电机,2012,45(9):53 -56.HOU Sheng-wei,WANG Shu-hong,HE Chong,et al. Research on static performance of two-phase hybrid stepping motor based on Maxwell 3D[J]. Micro Motors,2012 ,45(9):53 -56. (in Chinese)

[3]Arnold D P. Review of microscale magnetic power generation[J].IEEE Transaction on Magnetics,2007,43(11):3940 -3951.

[4]孙韶春,石庚辰. 旋转式微发电机研究现状及发展趋势[J].微电机,2010,43(8):75 -78.SUN Shao-chun,SHI Geng-chen. Research situation and prospect of micro-rotational generator[J]. Micro Motors,2010,43(8):75 -78. (in Chinese)

[5]许实章. 电机学[M]. 北京:机械工业出版社,1981:31.XU Shi-zhang. Electrical machinery[M]. Beijing:China Machine Press,1981:31. (in Chinese)

[6]林其壬,赵佑民. 磁路设计原理[M]. 北京:机械工业出版社,1987:444.LIN Qi-ren,ZHAO You-min. Magnetic circuit design principle[M]. Beijing:China Machine Press,1987:444. (in Chinese)

[7]Arnold D P. Review of microscale magnetic power generation[J].IEEE Transaction on Magnetics,2007,43(11):3940 -3951.

[8]Das S,Arnold D P,Zana I,et al. Microfabricated high-speed axial-flux multiwatt permanent-magnet generators-part I:modeling[J]. Journal of Microelectromechanical System,2006,15(5):1330 -1350.

[9]唐任远. 特种电机[M]. 北京:机械工业出版社,1998:31 -35.TANG Ren-yuan. Special motors[M]. Beijing:China Machine Press,1998:31 -35. (in Chinese)