S Zorb与RSDS-Ⅲ汽油精制技术应用对比及分析

陈大跃,谢清峰

(中国石油化工股份有限公司 长岭分公司,湖南 岳阳 414000)

S Zorb与RSDS-Ⅲ汽油精制技术应用对比及分析

陈大跃,谢清峰

(中国石油化工股份有限公司 长岭分公司,湖南 岳阳 414000)

长岭分公司共有两套催化汽油精制装置,其中一套为120万t/a的催化汽油吸附脱硫(S Zorb)装置,配套加工3#催化汽油,另一套为45万t/a催化汽油选择性加氢脱硫(RSDS-Ⅲ)装置,配套处理1#催化汽油。通过对两装置控制参数、运行状况及经济技术指标的对比分析,反映出两类不同汽油加工技术的装置运行异同。

催化汽油;精制;脱硫

1 装置概况

中国石油化工股份有限公司长岭分公司共有两套催化汽油精制装置。其中一套为120万t/a催化汽油吸附脱硫(S Zorb)装置,配套加工3#催化汽油,于2010年11月开工;另一套为45万t/a催化汽油选择性加氢脱硫(RSDS-Ⅲ)装置,配套处理 1#催化汽油,RSDS-Ⅲ装置是在原 45万t/aRSDS-Ⅱ的基础上改造而成,于2013年9月20日开工正常。

2 工艺流程比较

2.1 RSDS-Ⅲ装置工艺流程

45万t/aRSDS-Ⅲ装置是在原RSDS-Ⅱ的基础上改造而成,包括轻重汽油切割、重汽油选择性加氢脱硫、轻汽油碱抽提及汽油脱臭四个部分,装置原则流程图如图1。

1#催化全馏份汽油经轻重汽油分馏塔切割后,轻汽油干点控制 60~65 ℃,轻汽油与重汽油重量比为27:73,重汽油进选择性加氢脱硫装置,先经脱二烯烃反应器后,再经加热炉升温进重汽油选择性加氢主反应器,然后进重汽油稳定塔;轻汽油经碱液抽提脱硫醇、与加氢重汽油混合后经氧化法脱硫醇,生产出RSDS-Ⅲ精制汽油。轻汽油碱液抽提部分设有碱液再生和碱液反抽提脱二硫化物设施。

2.2 S Zorb装置工艺流程

3#催化汽油与循环氢气混合后,经换热和反应加热炉加热至420 ℃,从底部进入装有吸附剂的反应器,反应后的油气分离氢气、经稳定塔后得到精制汽油,高分氢气经压缩机压缩后循环利用,反应后的吸附剂经过闭锁料斗送至再生系统。在再生器

底部通入净化风并加热与反应后的吸附剂反应,吸附剂上的硫被氧化成SO2,SO2送至硫磺回收装置制硫磺,再生后的吸附剂在经过闭锁料斗送至反应器参与脱硫反应,形成一个循环的过程。在这个过程中,闭锁料斗负责吸附剂在氢烃环境与氧气环境之间的安全输送,原则流程图如图 2所示。反应器顶部设内置高精度过滤器ME101,过滤器以定时或定压差的方式用高压氢气反吹;闭锁料斗D106是S Zorb技术实现吸附剂循环的核心设备,内部设置过滤器ME102、4个反吹松动气分配盘,并设有31个带开关回讯的程控阀和4个控制阀。再生器内部设有二级旋风分离器,出口烟气设有过滤器ME103。

图1 RSDS-Ⅲ装置原则流程Fig.1 The principle process flow diagram of RSDS-Ⅲ plant

图2 S Zorb装置原则流程图Fig.2 The principle process flow diagram of S Zorb plant

3 主要操作参数对比

3.1 RSDS-Ⅲ装置主要操作参数

RSDS-Ⅲ装置主要操作参数如表1、表2、表3。

表1 碱抽提的主要操作条件Table 1 Main operating conditions of alkali extraction

表2 催化裂化汽油轻重汽油分馏塔主要的操作条件Table 2 Main operating conditions of light and heavy components fractionating column of FCC gasoline

表3 重汽油选择性加氢主要操作条件Table 3 Main operating conditions of heavy gasoline selective hydrogenation

3.2 S Zorb装置装置主要操作参数

S Zorb装置装置主要操作参数,如表4。

表4 S Zorb装置主要操作参数Table 4 Main operation parameters of S Zorb plant

从表4中看出,S Zorb装置反应温度、反应压力等指标高于RSDS-Ⅲ装置。

4 原料与产品性质对比

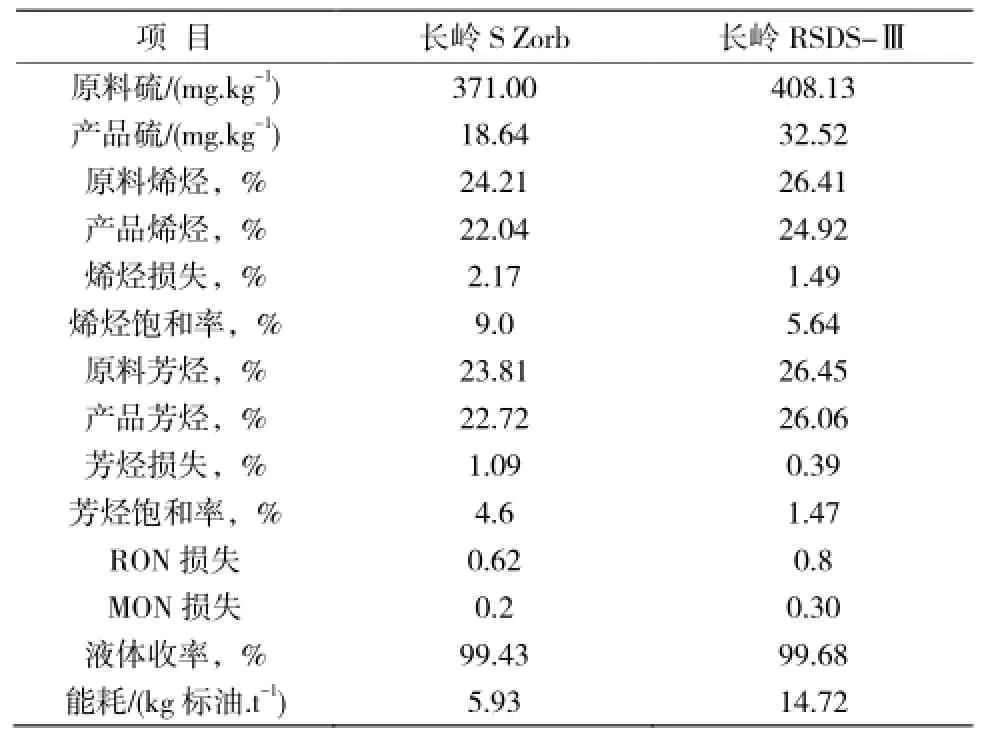

S Zorb装置和RSDS-Ⅲ装置的原料与产品性质对比,如表5。

表5 S Zorb装置和RSDS-Ⅲ装置工业应用数据Table 5 Industry application data of S Zorb and RSDS-Ⅲplants

从表5的数据可以看出,两种技术均能满足生产国Ⅳ汽油的需要。S Zorb装置能够达到更深程度脱硫,因其与传统加氢工艺最大的区别在于脱硫过程中不形成H2S分压,对脱硫反应没有抑制作用,排除了H2S分压限制热力学平衡的影响,而且避免了H2S与FCC汽油中的烯烃反应生成硫醇的副反应,无需进行后续的氧化脱硫醇处理,其脱硫深度效果更好。目前国内部分炼厂已经用S Zorb技术生产国Ⅴ汽油。虽然S Zorb装置产品汽油烯烃饱和率及芳烃损失率高于RSDS-Ⅲ装置精制汽油,但S Zorb装置在汽油脱硫过程中产生异构化反应,其产品汽油RON损失同比仍稍低于RSDS-Ⅲ装置精制汽油。

RSDS-Ⅲ技术的操作相对简单,装置运行的安全风险低。长岭分公司2014年6月进行了RSDS-Ⅲ生产车国Ⅴ汽油工业标定试验,其结果证明重汽油产品的硫含量可降至 6×10-6,全馏分汽油硫含量降至 9 ×10-6、精制汽油RON辛烷值损失在1.5个单位。

5 加工损失及氢耗对比

S Zorb装置在运行过程中需要对吸附剂循环烧焦,2013年10月~2014年2月待生剂及再生剂平均碳含量分别为8.94%和7.43%,吸附剂烧焦碳损失为1.51%,催化剂循环量为1.7 t/h,和RSDS-Ⅲ装置相比,S Zorb装置需增加烧焦损失0.018%。S Zorb装置氢耗为0.19%,RSDS-Ⅲ装置氢耗为0.20%。

6 装置加工成本分析

6.1 S Zorb装置运行费用分析

6.1.1 S Zorb装置修理费

2010年11月20日至2014年2月20日,S Zorb装置共加工汽油3 514 997 t,发生的维护总费用为880万元(2.504元/t原料油),其中,仪表专项维护费用410万元(1.166元/t原料油),特殊阀门更换费用290万元(0.825元/t原料油)。

6.1.2 吸附剂的消耗费用

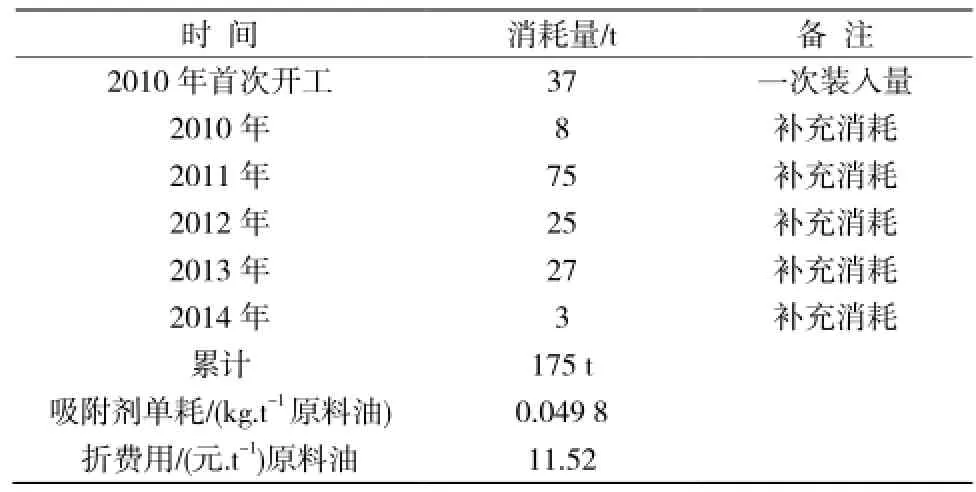

S Zorb装置从2010年11月开工以来,共购吸附剂175 t,其中进口剂量150 t,价格约23.5万元/吨,国产剂25 t,价格约21万元/t,吸附剂总费用为4 050万元。吸附剂消耗情况如表6。

表6 吸附剂消耗情况Table 6 Adsorbent consumption

从表6中看出,S Zorb装置连续运行39个月时,吸附剂单耗为 0.049 8 kg/t原料油,吸附剂费用为11.52元/t原料油。

6.1.3 S Zorb装置的能耗分析

以2013年能源消耗为例,2013年S Zorb装置共加工催化汽油的总量为1 144 788 t,总实物消耗与费用如表7。

表7 2013年S Zorb装置能耗成本分析Table 7 Energy consumption cost analysis of S Zorb plant in 2013

从表7中看出,2013年,S Zorb装置能耗为5.93 kgEO/t,能耗成本为21.17元/t。

2013年S Zorb装置其它费用相关情况为:设备折旧及机物料费1 070 421元,即0.94元/t;人工成本4 817 026元,即4.21元/t;氢耗为0.19%,氢气单价按12 000元计算,氢气成本为22.8元/t。

2013年S Zorb装置单位加工总成本包括:能耗成本、氢气成本、吸附剂消耗成本(辅助材料费)、修理费、设备折旧及机物料费、人工成本六部分组成,加工总成本为:21.17元/t+22.80元/t+11.52元/t +2.50元/t+0.94元/t+4.21元/t =63.14元/t。

6.2 RSDS-Ⅲ装置能耗及辅材消耗分析

6.2.1 能耗分析

长岭分公司45万t/a催化剂汽油选择性加氢脱硫(RSDS-Ⅲ)装置,2013年9月10日完成改造,并于9月20日开工正常,2013年10~12月全馏分汽油加工量为113 720 t,其能源消耗如表8。

表8 RSDS-Ⅲ生产装置能耗计算表Table 8 Energy consumption calculation table of RSDS-Ⅲplant

从表8看出,RSDS-Ⅲ装置综合能耗为14.72 kg EO/t,高于S Zorb装置9.33 kg EO/t。

6.2.2 辅助材料及能耗成本分析

2013年10~12月,45万t/a(RSDS-Ⅲ)装置的辅助材料及能耗成本统计如表9。

表9 45万t/aRSDS-Ⅲ装置辅助材料及能耗成本统计表Table 9 Auxiliary materials and energy costs statistics of 0.45 Mt/a RSDS-Ⅲ plant

从表9中看出,RSDS-Ⅲ装置辅助材料成本2.17元/t,低于S Zorb装置9.35元/t,能耗成本43.08元/t,高于S Zorb装置21.91元/t。

2013年10~12月RSDS-Ⅲ装置其它费用相关情况为:设备折旧及机物料费162 791元,即1.43元/t;人工成本 266 710元,即 2.35元/t;氢耗为0.20%,氢气单价按12 000元计算,氢气成本为24元/t;修理费149 875元,即1.32元/t。

2013年10~12月RSDS-Ⅲ装置单位加工总成本包括:辅助材料成本、能耗成本、设备折旧及机物料费、人工成本、氢气成本、修理费六部分组成,单位加工总成本为:2.17元/t+43.08元/t+1.43 元/t +2.35元/t+24元/t+1.32元/t =74.35元/t。

S Zorb装置及RSDS-Ⅲ装置单位加工总成本分别为63.14元/t和74.35元/t, S Zorb装置比RSDS-Ⅲ装置加工成本低11.21元/t,加工成本的差异主要与加工规模及加工工艺有关。

7 “三废”情况对比

S Zorb装置和RSDS-Ⅲ装置的“三废”情况对比,如表10。

表10 S Zorb装置和RSDS-Ⅲ装置“三废”处置情况表Table 10 wastes treatment of S Zorb and RSDS-Ⅲ plants

8 装置长周期运行情况分析

8.1 S Zorb装置长周期运行情况分析

8.1.1 S Zorb装置不安全因素统计

长岭分公司S Zorb装置自2010年11月首次开工后,连续运行了39个月,发生泄漏事件10起、切断进料事件11起。

泄漏情况:2010年发生1次;2011年发生3次;2012年发生4次;2013年发生3次;其中转剂磨穿导致氢气泄漏5次、反应过滤器ME101大法兰泄漏4次、闭锁料斗D106氢气线磨穿氢气着火1次。

反应过滤器ME101差压高高联锁切断进料2次,发生泄漏引起装置切断进料4次、电网晃电引起装置切断进料1次、处理D106和D107切断进料4次。

8.1.2 关键设备仪表维修情况

闭锁料斗D106处理了二次:(1)2011年6月17日,打开D106处理内置过滤器ME102,更换二根滤芯;2013年11月,发现过滤器ME102再次磨穿;(2)2013年5月27日,处理D106底部四根通气盘(其中二根通气盘断开,从下部的 D107中取出,一根断开后被吸附剂堵塞)。

D107下料不畅处理三次:(1)2012年10月11日,从D107下料短节中,拆出一根30 mm的热偶套管短节和一个螺杆;(2)2013年5月17日,D107下料不畅,打开人孔,发现内有一通气盘短管;(3)2013年7月21日,再次打开人孔,又发现内有一通气盘短管。

程控阀门维护情况:(1)闭锁料斗D106相关程控阀31台、控制阀4台,运行39个月期间共进行了18台次的程控阀更换;(2)程控阀开关回讯、电磁阀等故障频繁,影响闭锁料斗的正常运行。

由于频繁地更换程控阀或程控阀开关回讯、电磁阀、电路板等故障率高,将严重影响闭锁料斗D106的正常运行,在生产国Ⅳ标准汽油时,质量调控有难度,若生产国Ⅴ汽油,难度更大。

表11 长岭S Zorb和RSDS-Ⅲ的主要指标对比表Table 11 Main indicators contrast of S Zorb and RSDS-Ⅲ plants

8.2 RSDS装置长周期运行情况分析

长岭分公司的RSDS-Ⅰ装置在2005年~2007年间断断续续运行了15个月;RSDS-Ⅱ装置2008年运行了5个月,2009-2010年连续运行了15个月,因生产调整没有 2年以上长周期运行的记录。RSDS-Ⅱ装置在连续运行15个月时,床层压降、脱硫效果、RON损失均能满足RSDS-Ⅱ技术指标和汽油国Ⅲ标准。

长岭分公司的 RSDS-Ⅲ装置已连续运行 5个月,精制汽油质量能满足国Ⅳ汽油质量需要。

Contrast and Analysis of S Zorb and RSDS-Ⅲ Gasoline Refining Technologies

CHEN Da-yue,XIE Qing-feng

(Sinopec Changling Company, Hunan Yueyang 414000,China)

Changling company has two sets of FCC gasoline refining plants, including a 1.2 Mt/a FCC gasoline adsorption desulfurization (S Zorb) plant for processing 3#catalytic gasoline and a 0.45 Mt/a FCC gasoline selective HDS (RSDS-Ⅲ) plant for processing 1#FCC gasoline. In this paper, through contrast and analysis of this two plants’control parameters, running status, and economic and technical indicators, similarities and differences between two different types of gasoline processing plant were discussed.

FCC gasoline; Refining; Desulfurization

TE 624

A

1671-0460(2014)12-2558-05

2014-11-20

陈大跃(1965-),男,湖南岳阳人,工程师,从事炼油工艺技术优化工作。E-mail:scccdy.clsh@sinopec.com,电话:0730-8452060。