提高油田伴生气处理精馏段产品质量与收率的尝试

王 旋 ,黄爱民 ,林 刚 ,兰瑞芳

1.中国石化江苏油田分公司试采一厂 (江苏 扬州 225009)

2.中国石化江苏油田分公司工程院 (江苏 扬州 225009)

3.中国石化江苏油田分公司物资供销处 (江苏 扬州 225009)

真武天然气集中处理站是中国石化江苏油田分公司(以下简称江苏油田)唯一集天然气加工、轻烃处理、天然气集输于一体的单位,主要工艺装置有天然气处理和精馏装置。天然气处理装置主要处理油田伴生气,处理气量20 000m3/d,生产液化气和轻油。精馏装置采用带压连续精馏的方法,主要生产丁烷发泡剂和溶剂油等下游产品,生产能力达5 000t/a。通过对DCS(集散控制系统)的改造,实现了全站生产参数的动态监控、达到了生产过程优化运行、改善了天然气集中处理站传统的运行方式、提高了站库的安全生产和运行质量。

1 生产工艺流程

江苏油田站内生产工艺如图1所示,外来伴生气经过分离器分离出水和杂质后,进入天然气压缩机增压至1.70MPa,再经过水冷换热器以及氨蒸发器换冷至-25~30℃,进入三相分离器分离出轻烃混合液及甘醇水溶液,甘醇水溶液通过调节阀排入甘醇再生塔再生后循环使用,分离出的气体与脱乙烷塔顶部出来的干气直接外输至各用户[1]。液烃进入进料缓冲罐后经调节阀调节平稳进入脱乙烷塔,在塔顶脱出乙烷等不凝组分,塔底的液烃经过调节阀减压后进入轻油稳定塔进行稳定,分别从塔顶和塔底获得液化气和轻质油。液化气和轻质油经过水冷后分别压入储罐,液化气经过叶片泵增压后装车外运,轻质油则作为精馏装置的原料,经过7个精馏塔的分馏后,生产出喷雾剂(主要成分丙烷、丁烷)、丁烷发泡剂、正异戊烷、石油醚、90号溶剂油、120号溶剂油和工业汽油等多种烷烃产品。

图1 气站生产工艺流程示意图

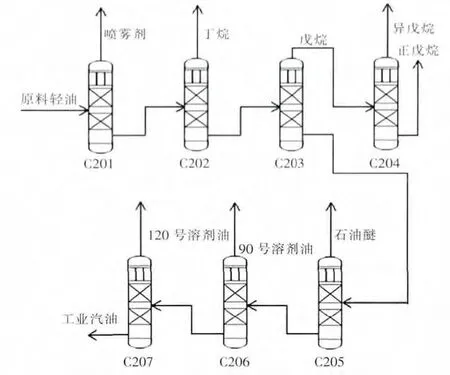

精馏段生产工艺如图2所示,原料经过柱塞泵进入喷雾剂精馏塔C201中部进行分馏,顶部出喷雾剂进入产品罐,底部的轻烃进入丁烷精馏塔C202进行分馏,顶部产品丁烷进入产品罐,底部的轻烃进入戊烷精馏塔C203进行分馏,顶部的戊烷进入C204正异戊烷分馏塔,顶部出异戊烷进入产品罐,底部正戊烷进入产品罐,C203底部的轻烃进入C205石油醚精馏塔进行分馏,顶部产品石油醚进入产品罐,底部轻烃进入90号溶剂油精馏塔C206,顶部出90号溶剂油,底部进入120号溶剂油精馏塔C207,顶部出120号溶剂油,底部出工业汽油进入工业汽油罐[2]。

图2 精馏系统流程示意图

2 存在问题与原因分析

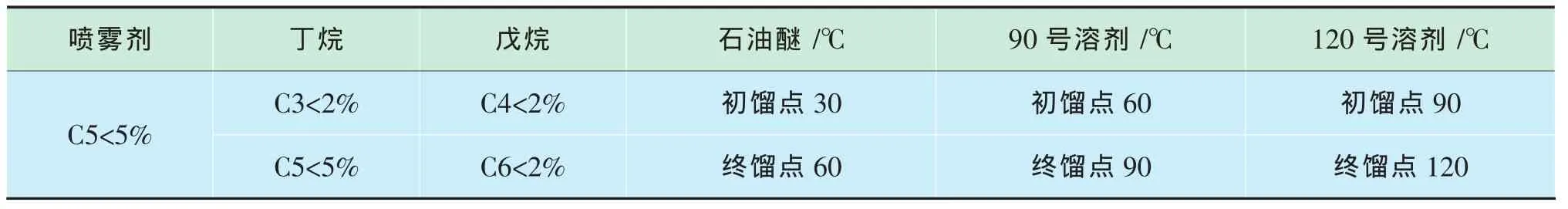

精馏塔烷烃产品的初、终馏点是否合格,是下游产品参数调整的主要参考指标。具体指标见表1。

在精馏产品的生产过程中,产品组分与塔的压力、塔底液位、塔底温度、塔顶回流温度具有相互的关联关系。这些参数控制是否平稳直接影响到烷烃产品的质量[3]。

2.1 精馏段主要存在的问题

1)由于手动控制导致精馏装置操作参数不平稳,压力波动大,液位来不及排出,容易满塔。

2)各级精馏段产品产出率忽高忽低,波动较大。

3)下游产品90号、120号溶剂油质量较差。

2.2 直接原因分析

精馏塔压力调节阀和液位调节阀设定值不能满足工艺需要,造成塔顶压力保不住,塔底液位排不出去的情况。

由于操作参数的不平稳,有时需要人工进行手动旁通排液,当排液过快时,容易使石油醚产品形成泡沫夹带,直接导致产品质量不合格。

2.3 根本原因分析

调节阀的Kv值是阀的流量系数,它反映了调节阀通过流体的能力,也就是调节阀的容量。调节阀的流通能力直接反映调节阀的容量,是设计与使用部门选用调节阀的主要参数。调节阀的流通面积与流速、流量有着直接关系,而流速与流量是相互依存的两个量。当流量一定时,流速大,流道面积便可小些;流速小,流道面积就可以大些。

精馏段产品问题根本原因分析如下:

1)石油醚精馏塔的最大处理量约为7.9m3/h,塔顶压力调节阀目前的Kv值是6.3,需要16m3/h的处理量才能满足。塔底液位调节阀的Kv值是2.0,无法满足近9.1m3/h的处理量。瞬时高液位来不及排出,经常需要操作工去现场用旁通手动操作,很容易出现满塔现象,同时也直接增加了现场工人的劳动强度。

2)目前使用的调节阀流量特性是等百分比型,而不是快开型,这将导致塔顶调节阀在逐渐开的过程中,少量不合格产品从塔顶排出。工作人员只能在DCS系统中人为将调节阀的开度修改在30%~100%(该阀是气关阀,0%为全开,100%为全关)大大限制了调节阀的线性,造成压力控制很不稳定。

表1 精馏产品指标

3 改进措施

3.1 解决思路

根据现场情况和需要确定实际匹配的Kv值,同时增加DCS控制系统优化精馏装置的控制方式。

3.2 计算确定调节阀的正确Kv值

通过现场资料录取得到:

塔顶压力调节阀:Qmax≈7.9m3/h,ΔP≈(4.5~0.6)kgf/cm2,r=0.65

塔底液位调节阀:Qmax≈9.1m3/h,ΔP≈(5.5~1.9)kgf/cm2,r=0.69

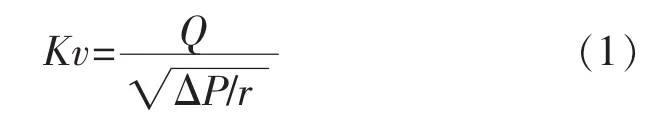

计算公式:

式中:Q为流量;ΔP为阀前后差压值;r为介质比重。

计算后得出:石油醚顶部压力调节阀Kv值由原来的6.3变为4.0;塔底液位调节阀Kv值由原来的2.0变为3.2。

通过对石油醚精馏塔顶部压力调节阀与底部液位调节阀阀芯进行多次计算,确定了调节阀的型号,对石油醚精馏塔两台调节阀进行优化改进。将塔顶压力调节阀更换为Kv值为4.0的阀,对塔底液位调节阀更换阀芯阀座,Kv值由2.0调整为3.2。将DCS系统中人为修改的压力调节阀开度改回0%~100%的正常开度,使压力调节阀的线性得到改善,压力控制的稳定性得到了保证,确保了石油醚精馏塔参数的平稳控制[4]。

3.3 优化精馏装置的控制方式

改造前精馏装置参数有异常时,需要流程岗工作人员用对讲机汇报后,精馏塔操作人员再去现场进行调节,操作的及时性不够,影响安全生产。为了提高精馏塔的控制水平,确保产品质量,选择在精馏岗增加了DCS控制系统的客户端,运用基于网络的远程应用技术,将服务器中的控制参数(压力、温度、液位)准确的传输到客户端控制系统中,实现生产过程压力、温度、液位检测、就地显示及信号远传,使生产参数可实时异地监测,实现整个系统的状态监视、控制操作、数据采集等功能。操作人员可以及时掌握该装置的生产参数,及时调整,避免了流程岗远程遥控的延时,优化了精馏装置的控制方式[5]。

3.4 提高精馏产品化验精度

为提高精馏塔产品化验的精度,对1102色谱仪的色谱柱、参比柱进行更换,该色谱仪在使用中出现峰值不清,C4以下组分要凭经验推测峰面积的现象。更换色谱柱、参比柱、清洗检测器后,可准确化验出戊烷中C2-C5的含量,提高了化验精度,更准确地了解精馏塔产品的各项指标,根据指标合理调整塔的控制参数。

3.5 取得效果

精馏系统改造优化后,辅以先进的DCS集散控制方式与色谱仪准确化验参数的把关,不仅石油醚精馏塔的参数控制平稳,同时下游的90号溶剂油塔和120号溶剂油塔的参数均可以得到优化控制。塔底液位不再需要用旁通去现场手动操作,不会出现来不及排液造成的满塔现象,实现了各塔之间的自动化平稳控制,确保了安全生产,使得石油醚及其后端产品质量较以往有了很大提高。

4 结论

通过计算确定调节阀需要的Kv值,更换为符合生产工艺的调节阀,满足现场需要,增加了DCS控制系统优化精馏装置的控制方式,更换色谱柱、参比柱,提高产品检测精度,极大提高产品收率及产品合格率,同时降低现场工人的劳动强度。

总体来看改造后,彻底解决了石油醚精馏塔参数的控制不平稳的问题,同时下游90号溶剂油塔、120号溶剂油塔的参数均得到了优化。烷烃产品合格率达到要求,避免了产品打回原料罐重新生产工序的发生。降低了能耗,每年可节约能耗成本6万多元,有效地提高了精馏装置的经济效益。

[1]孙祖岭,刘志华,孙金瑜,等.轻烃装置操作工[M].北京:石油工业出版社,2004.

[2]施引萱,王丹,刘源泉.仪表维修工[M].北京:化学工业出版社,2005.

[3]张宏丽,周长丽,闫志谦,等.化工原理[M].北京:化学工业出版社,2006.

[4]陈赓良,唐蒙,罗勤.天然气分析测试技术及标准化[M].北京:石油工业出版社,2000.

[5]常宏岗,罗勤,陈赓良.天然气质量管理与能量计量[M].北京:石油工业出版社,2008.