地铁车辆辅助变流器的热仿真与实验

丁 杰

(中国南车集团 株洲电力机车研究所有限公司 南车电气技术与材料工程研究院,湖南 株洲 412001)*

0 引言

地铁车辆辅助变流器主要用于车载空调、空气压缩机、设备通风机、各室照明、挡风玻璃除霜器、方便插座等负载的供电[1],对于车辆的安全性和舒适性具有重要的作用.辅助变流器箱体中包含了逆变器模块、DC/DC模块、斩波模块、充电机模块、三相电抗器等电气部件,利用风机抽风的方式进行强迫空气冷却.由于箱体的结构设计紧凑,集成度高,各电气部件产生的损耗能否顺利耗散掉,成为辅助变流器热设计工作的重点.早期的热设计方法主要是先确定发热器件的损耗,再依据经验确定冷却方式、散热片结构、风道结构和风机等,然后进行设计方案的专家评审,最后通过样机试验来验证设计方案的可行性[2].这种方法很难保证产品开发的一次性成功率,由此可能大大增加研发成本和时间周期.随着计算机技术与热仿真技术的飞速发展,热仿真方法已在变流器产品热设计中有了较多的成功应用[3-6].

本文利用HyperMesh软件和FLUENT软件对某地铁车辆辅助变流器的风冷系统进行热仿真分析,并通过实验研究验证仿真结果的准确性.研究结果可为辅助变流器的热设计工作提供指导.

1 辅助变流器

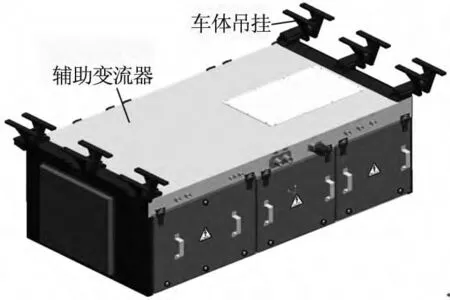

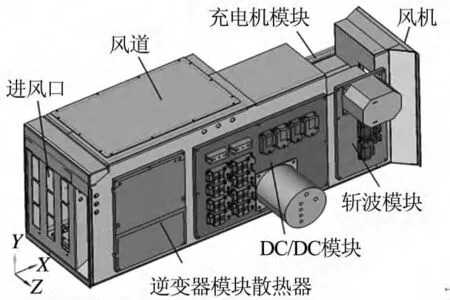

图1为某地铁车辆辅助变流器的三维结构外形图,辅助变流器悬挂于车体下部,通过螺栓与车体吊挂紧固相连.辅助变流器箱体中包含逆变器模块、DC/DC模块、斩波模块、充电机模块、三相电抗器等电气部件,各变流模块散热器的翅片部分和三相电抗器处于风道中(见图2,其余部分已被隐藏).

图1 模拟热源的结构示意图

图2 电气部件和风道

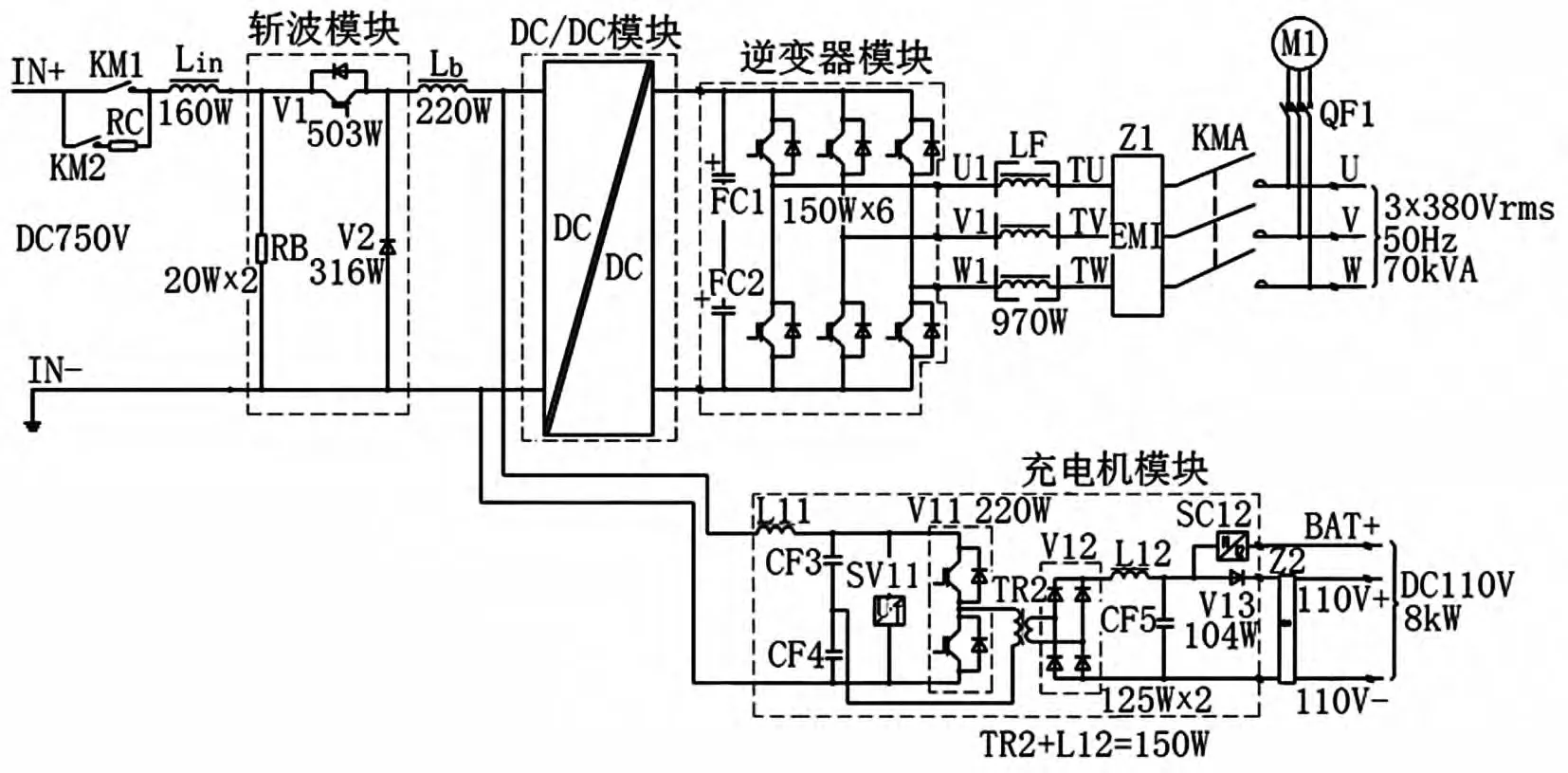

图3是辅助变流器的电路原理图与元器件损耗数值.各变流模块中使用的元器件主要有IGBT元 件 (FF200R12KT4、 FZ600R12KE4、FZ800R12KE3)和二极管(MDD95-16N1B、MEE250-12DA、RM400HA-24S),根据电路中的电气参数和半导体器件厂商提供的损耗计算工具(如IPOSIM),可大致确定损耗的数值.需要注意的是,斩波模块的工作方式属于间歇工作制,仅在网压超过750V时开始工作,其余电气部件的工作方式为持续工作制.

图3 电路原理与元器件损耗

2 仿真模型

热仿真分析的步骤主要有:建立几何模型、网格划分、仿真参数设置、求解计算、后处理等.由于辅助变流器的几何模型较复杂,且存在许多影响网格划分但对传热途径影响较小的特征,如钣金件的倒角、细小的缝隙等,因此,需要对几何模型进行适当的简化处理.三相电抗器的结构中包含了铁心、线包和绝缘材料等,结构形式复杂且缺乏详细的几何结构,为便于划分高质量的六面体网格,以简单形状的块体进行代替,损耗作为均匀分布的体积热源进行施加.

为了能准确地捕捉流场信息,需要划分足够数量的网格,此外,为避免较差的网格质量导致计算收敛困难,将模型划分成以六面体为主、少量棱柱体的高质量网格.IGBT元件的仿真建模方法参照文献[7-8],结合IGBT元件各层材料的尺寸和整个模型的复杂程度,仿真模型中的网格尺寸取1 mm,远离散热片区域的网格尺寸逐步增大至5 mm.利用HyperMesh软件建立整个仿真模型的网格数目为2830万,可直接导出至FLUENT软件进行仿真参数设置和求解计算等.

仿真模型中的各元器件损耗设置为体积热源.辅助变流器中选择了德国 ebmpapst公司R4D450-AD12-06型号的风机,随流量变化的压降特性曲线可利用FLUENT软件中的指定压力跳跃方式进行简化处理.进风口设置为压力出口边界条件,冷却空气的温度取40℃.假设冷却空气在风道内的流动状态为完全湍流,采用标准k-ε湍流模型模拟流动状态.假设辅助变流器一直处于额定工况运行,对仿真模型进行稳态计算.

求解计算使用了DELL T7600台式工作站(32CPU、256GB内存)和Windows 7 64位操作系统,FLUENT软件的求解计算设置为8CPU并行,将收敛残差准则设置由默认的10-3改为10-6,计算1 600步耗时40余小时后,可得到收敛的仿真结果.

3 仿真结果及分析

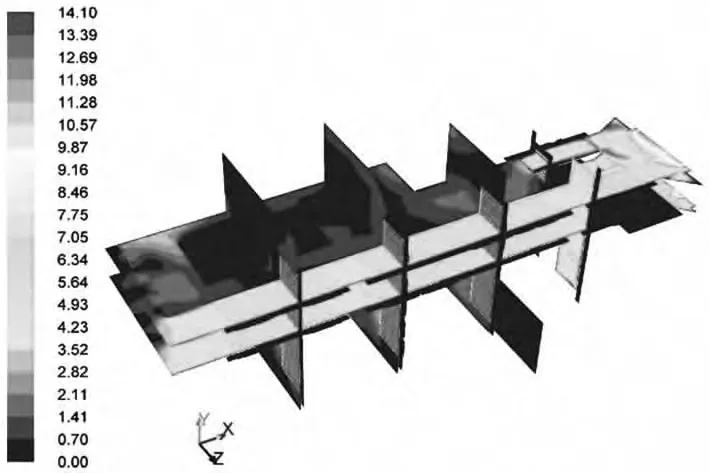

3.1 流场

图4是截面的流速分布云图,可以看出冷却空气在风道内的流动情况,风道不同部位以及风机处的流速分布不均匀,风机附近的流速最高,为14.1 m/s.部分区域的流速为0,可表示该区域有元器件而阻止空气流动,还可表示某些区域尽管没有物体存在,但该区域处于转折区域的角落,空气很难流动起来.从空气流经散热器翅片的流速基本均匀的情况来看,说明流速分布较为合理.

图4 截面流速分布

对压力分布情况进行分析可知,为迫使空气在风道内流动,处在抽风状态的风机产生了369.5Pa的负压.根据这一数值并结合风机的特性曲线,可确定风机的工作状态点处于推荐范围之内.

3.2 温度场

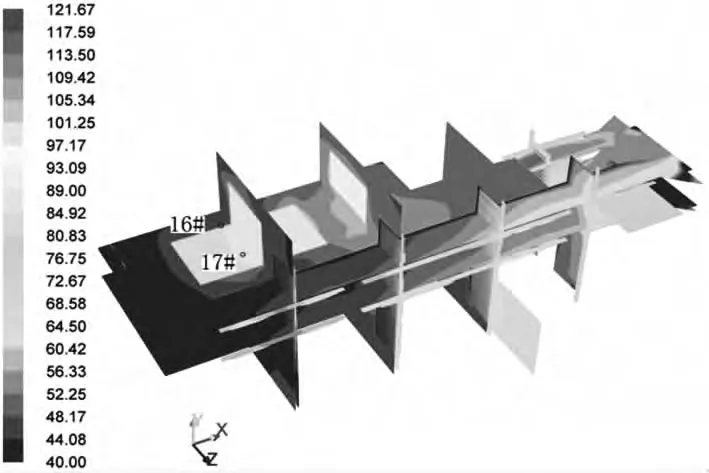

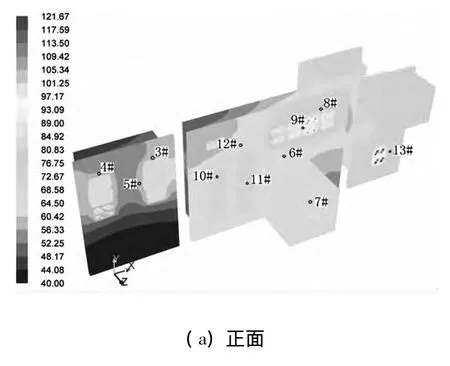

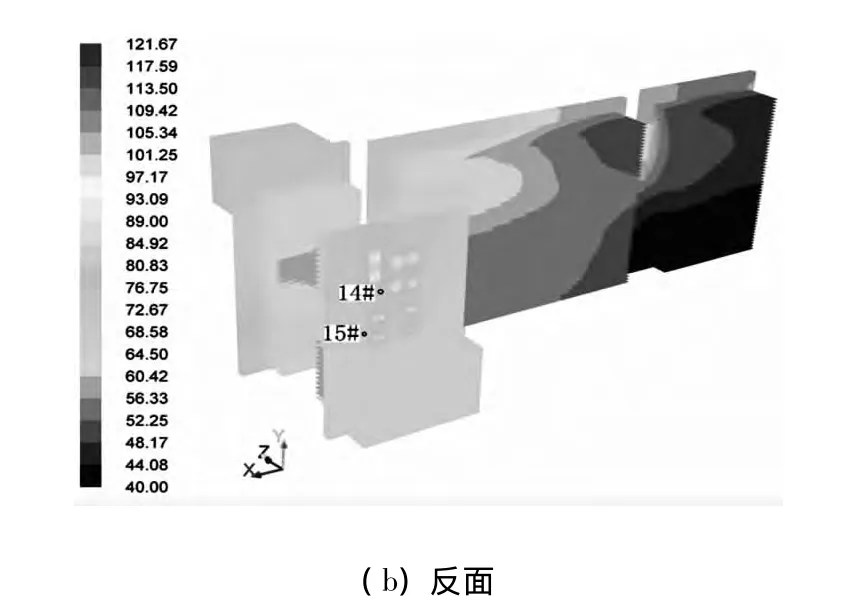

图5是截面的温度场分布,图6是各变流模块的温度场分布,图中标示了实验测温点的位置(3#~17#),以便于后续仿真结果与实验数据的对比.结合两图可看出斩波模块V1元件芯片的温度最高,为 121.67℃,温升为 81.67℃.该处温度最高的原因是斩波模块V1元件的损耗为503W,V2元件的损耗为316 W,损耗的数值均较大,由于电压波动情况是随机性的,仿真时假设V1和V2元件一直处于工作状态,并且斩波模块处于冷却空气的下游,冷却空气被前端的逆变器模块和DC/DC模块加热.当假设斩波模块V1和V2不工作时,13#测温点的温度则变为57.6℃,与V1和V2元件一直工作时的温度(94.4℃)相比,有了大幅度降低.

图5 截面温度场分布

图6 变流模块温度场分布

4 实验研究

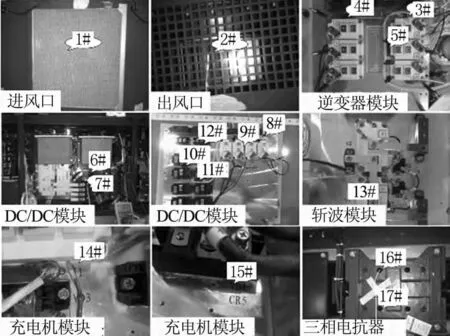

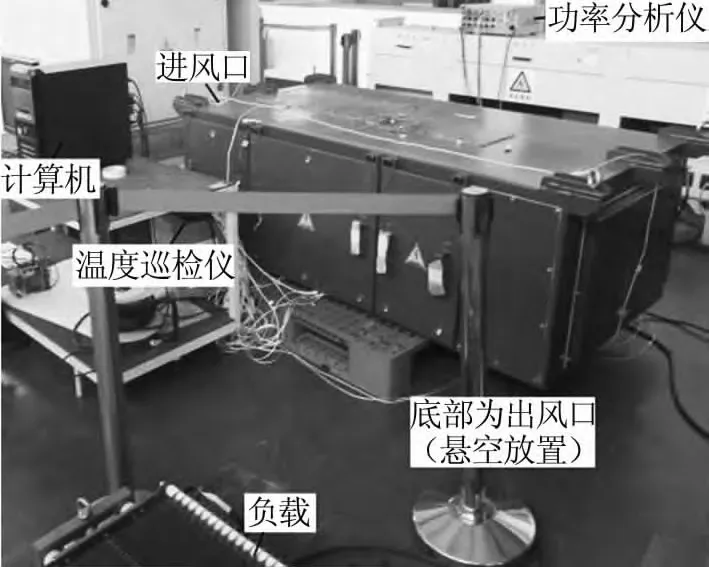

为验证仿真结果的准确性,进行了辅助变流器温升实验的研究工作.在变流模块组装之前,按照图7所示的测温点位置进行PT100和热电偶的布置,粘贴牢固并采取电气绝缘措施,避免实验过程中造成电气性能的损坏.1#和2#测温点分别用于测量进风口和出风口的温度,3#~15#测温点布置在各变流模块上,16#和17#测温点分别位于三相电抗器V相的线包外和线包内.图中未示出的18#测温点位于辅助变流器3 m远的位置,用于测量环境温度.

图7 测温点

辅助变流器组装好之后,结合电路原理图进行系统实验的接线工作,连接相应的电源、负载、功率分析仪和温度巡检仪等,如图8所示.功率分析仪用于记录实验过程中的电气参数,温度巡检仪与计算机连接,每5 min自动记录各测温点的数据.由于辅助变流器的出风口位于箱体底部,将辅助变流器垫起悬空放置,保证出风口能够顺利排风.

图8 实验装置

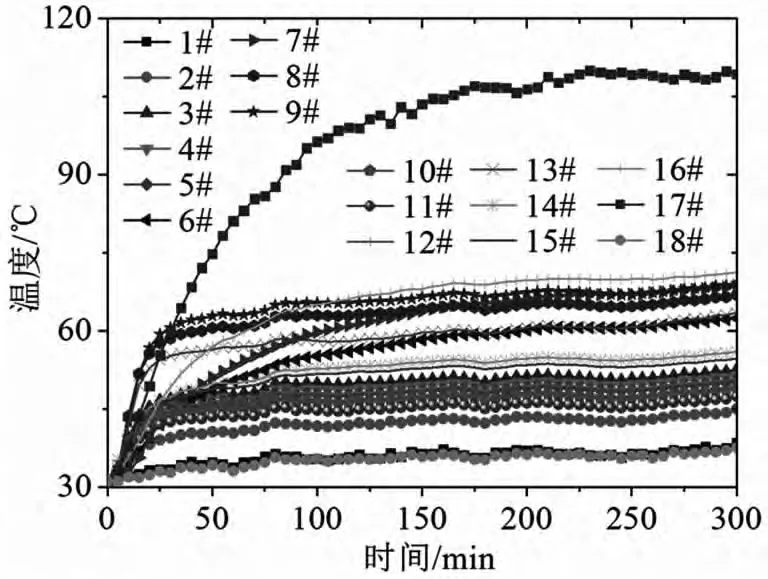

按照试验大纲和测试流程,得到了如图9所示随时间变化的温度曲线.由图可知,试验开始时刻的环境温度(18#测温点)为31.1℃,试验进行5 h后的环境温度变为37.5℃,原因在于:尽管辅助变流器的试验是在一个较为空旷的实验室中进行,但辅助变流器产生的热量会使周围的环境温度有所上升,且外界大气环境温度从试验起始时刻至试验结束亦有了上升.1#进风口温度比18#环境温度高出约1℃的原因是辅助变流器底部为出风口,温度较高的出风会对距离较近的进风口产生一定的影响.从温升曲线的变化趋势来看,三相电抗器的热容量较大,需要约3h的时间才能达到温度平衡.各变流模块的热容量较小,达到温度平衡的时间要小一些.

图9 温度变化曲线

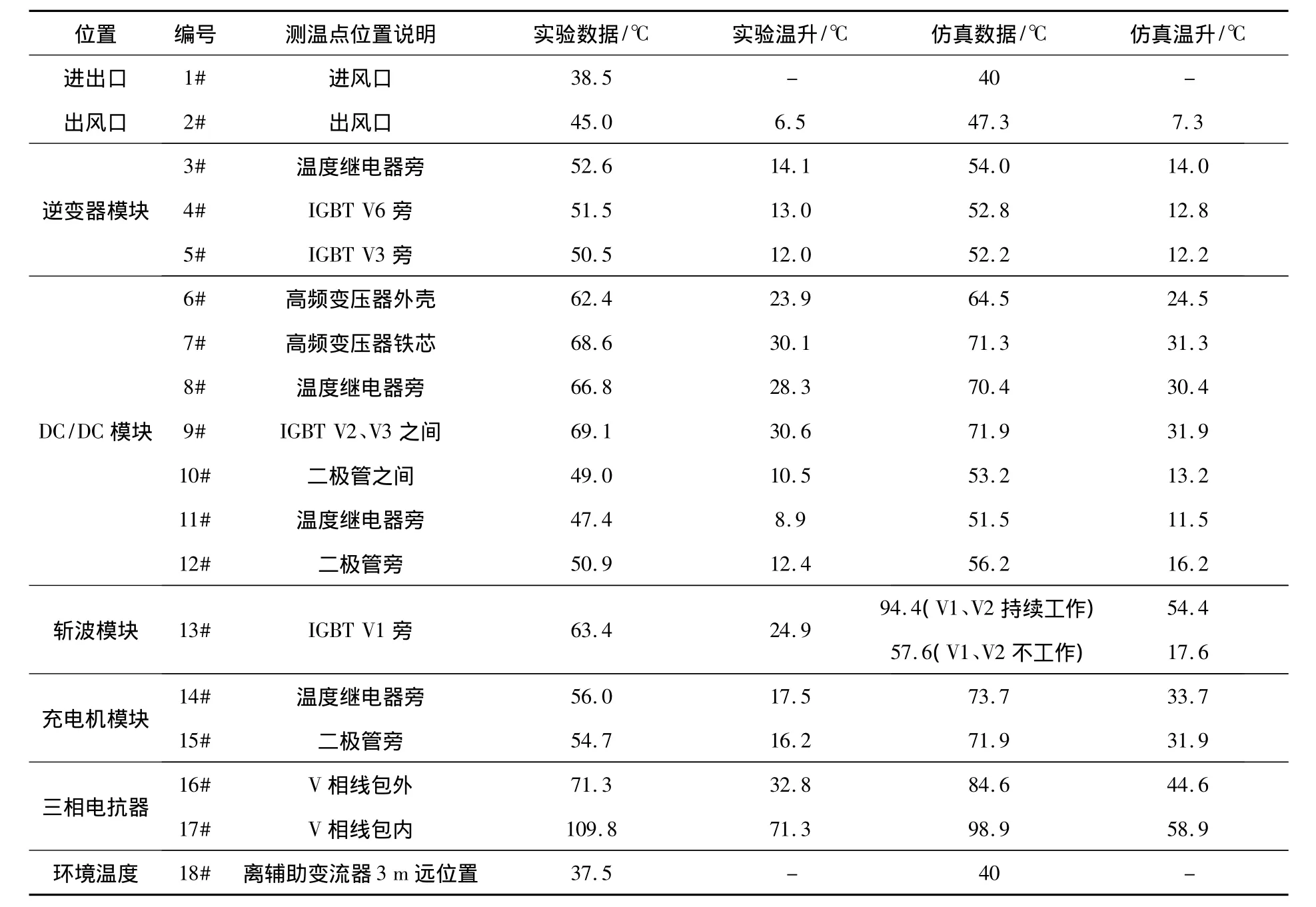

为便于仿真结果与实验数据的对比分析,将各测温点的数据列于表1,其中的实验温升是以1#进风口温度为参照.可以看出,逆变器模块的温升差别很小,这与三相逆变桥臂损耗可以较为准确地计算有关.DC/DC模块和充电机模块涉及软开关技术,其损耗计算较为困难,估算出的损耗数值相对误差较大,导致仿真温升比实验温升高出3~15℃,也使得出风口的仿真温升比实验温升偏高.斩波模块属于间歇工作制,电压高出750 V时会产生导通和开关动作,因电压波动具有较大的随机性,斩波模块的V1、V2元件工作方式属于瞬态问题,难以在本文进行的稳态仿真中体现出来.通过V1、V2一直工作和V1、V2不工作两种方式的仿真,实验温升处于两种方式仿真温升之间,表明仿真结果能够反映实验中的变化趋势.三相电抗器的仿真温升与实验温升偏差在13℃左右,与三相电抗器的仿真模型过于简化有关.从各测温点数据对比情况可以看出,仿真温升变化趋势与实验温升基本相同,可以说明仿真结果具有较高的准确性.

表1 仿真与实验数据对比分析

5 结论

本文对某地铁车辆辅助变流器的风冷系统进行了热仿真,由风道内的空气流速分布可以直观地了解冷却空气在风道内的流动情况,由各变流模块和三相电抗器的温度场分布可以查看IGBT元件和二极管的芯片结温、散热器温度等.实验研究中布置了18个测温点,得到了随时间变化的温度曲线.通过仿真结果与实验数据的对比分析表明损耗数值较为准确的情况下,仿真结果具有较高的准确性,尽管DC/DC模块和充电机模块的温升偏差在3~15℃,但仿真结果的变化趋势与实验数据吻合.因此,仿真分析的方法是可在辅助变流器方案设计阶段提供参考依据的,有利于提高实际样机温升试验的一次性成功率,从而缩短研制周期和降低研发成本.

[1]贾波.地铁辅助变流器的设计研究[D].北京:北京交通大学,2011.

[2]杨宁,宋术全,李红.高速动车组辅助变流器箱体的热仿真设计方法[J].中国铁道科学,2013,34(3):87-92.

[3]黄先进,候少敏,张立伟,等.高速列车变流系统热设计与温升仿真研究[J].电源学报,2011,(4):68-71.

[4]HUANG XIANJIN,ZHANG LIWEI,SUN HU,et al.Study of heat dissipation for HXD2 locomotive's auxiliary converter[C]//Energy Conversion Congress and Exposition(ECCE)2010.America:ECCE,2010:1667-1671.

[5]曹威.功率变流器热损耗分析与冷却设计[D].北京:北京交通大学,2012.

[6]何文志,丘东元,肖文勋,等.高频大功率开关电源结构的热设计[J].电工技术学报,2013,28(2):185-191.

[7]丁杰,唐玉兔,忻力,等.IGBT模块封装的热性能分析[J].机车电传动,2013(2):9-12.

[8]丁杰,李江红,陈燕平,等.流动状态与热源简化方式对IGBT水冷板仿真结果的影响[J].机车电传动,2011(5):21-25.