三轴数控弹簧机电气控制系统的设计

周永强

(洛阳职业技术学院//洛阳高级技工学校,河南洛阳 471000)

三轴数控弹簧机电气控制系统的设计

周永强

(洛阳职业技术学院//洛阳高级技工学校,河南洛阳 471000)

随着工业的发展,高质量弹簧用量的增加,弹簧机本身的精度直接影响制作出来的弹簧的精度。以三轴数控弹簧机为例,从弹簧机的结构原理入手,介绍其电气控制系统的设计与实现过程。

数控弹簧机;电气控制;系统设计

弹簧是工业中常用的元件,大到航空母舰,小到手机相机等各种产品都离不了弹簧。随着工业的发展,弹簧的用量会大量增加。作为加工弹簧的专用设备——弹簧机,将起到越来越重要的作用,弹簧机本身的精度直接影响制作出来的弹簧的精度。当弹簧机机械本体精度满足之后,电气控制系统的设计就显得尤为重要。本文作者以三轴数控弹簧机为例,介绍其电气控制系统的设计。

数控弹簧机一般由主机和控制系统组成。

1 数控弹簧机主机的结构与工作原理

数控弹簧机主机是用于完成各种弹簧线材加工的机械部件,与机械弹簧机一样,主要由校直机构、送料机构、变径机构、节距变更机构和切断机构五个部分组成。

(1)校直机构位于送线架与送料滚轮之间,采用多轮挤压校正原理,作用是消除钢丝原有的弯曲变形,使钢丝能挺直的进入送料机构,以提高卷簧的精度。

(2)送料机构是靠两对送料轮压紧钢丝,以送料轮的旋转带动钢丝直线前进的装置。

(3)变径机构是卷绕弹簧时,弹簧外径的控制机构,由两个顶杆和驱动顶杆的变径凸轮组成。

(4)节距变更机构是控制弹簧节距的机构,由节距杆和变距凸轮组成。

(5)切断机构是卷绕成形后,切断钢丝使弹簧落下的最后一个加工动作,切断时通过切刀和芯轴来完成。

弹簧的种类很多,这里以应用最多的压簧为例,说明其在弹簧机上的加工原理。

当制作弹簧的钢丝经过校直机构和送料机构,顺着导向板1上的槽向右前进,如图1所示,碰上变径机构顶杆3前端的圆弧槽时,依靠上、下顶杆的限位及导向作用使钢丝成形。两顶杆可在各自的滑槽中移动,通过变径凸轮控制上、下顶杆的位置,就可控制弹簧圈径的大小[1]。在钢丝弯曲成簧圈的过程中,钢丝接触到节距变更机构上节距杆5的斜面,节距杆为垂直纸面的运动,即沿着弹簧卷绕成形的轴线方向移动,其作用是使卷绕的钢丝形成螺纹升角。通过控制节距杆的位置,就可控制弹簧节距的大小,卷簧时,后一圈簧圈靠着已卷好的前一卷而成形。当一只弹簧卷绕完毕时,送料机构停止送料[2],切断机构用切刀4将钢丝切断,芯轴2则作为切刀切钢丝时的一个支承。如此往复运转就实现了弹簧的自动成形。通过送线滚轮,上、下顶杆,节距杆及切刀的组合运动,可卷绕变圈径、变节距等各种形状的圆形压簧。

2 数控弹簧机的电气控制系统

数控弹簧机与传统的机械弹簧机相比,应当效率更高,所生产弹簧精度更高,质量更稳定,有效降低对操作工的技术要求,需要加工不同品种的弹簧时,只需操作工在计算机上填入相应的参数,通过程序控制协调各机构的动作,就可圈绕出所需要的弹簧。本文所指三轴数控弹簧机,可以制作弹簧规格为0.6~3.0 mm的线型材柱形、塔形、腰形簧等,最大外径50 mm,送线精度要求±0.1mm,整机功率不大于8.5 kW,自重不大于1 500 kg,具有良好的人机界面,安全性能符合国家标准。

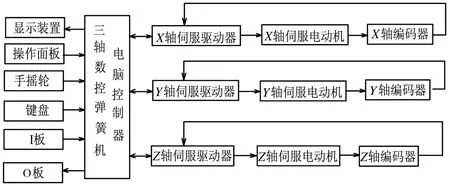

为了满足以上功能要求,数控弹簧机的电气控制系统主要由电脑控制器系统和伺服驱动系统组成。系统总体控制如图2所示。

(1)电脑控制器系统

电脑控制器系统由弹簧机专用电脑控制器、显示装置、操作面板、键盘、手摇轮以及起输入输出控制作用的I板和O板组成。电脑控制器是整个电气控制系统的核心。

为使数控弹簧机工作稳定可靠,维修更换方便,选用现成的数控系统,即采用弹簧机专用三轴电脑控制器。具有以下主要特点:(1)采用闭环控制方式,使控制精度更高;(2)系统硬件高度集成化,使故障率降到最低,稳定性大大提升;(3)不用停机可以修改加工程式,可以随时通过转手摇轮改变机器速度;(4)全面的安全设计:1)急停时切断伺服马达Servo On信号;2)电机过速系统提前报警;3)安全门保护;4)无料断料、线架异常有停机保护;5)故障报警自动停机;6)线架随动。

(2)伺服驱动系统

通过分析弹簧加工原理,知道送料机构只是一个简单的齿轮传动,变径机构中上、下顶杆是由变径凸轮来驱动的,节距变更机构中的节距杆可直接采用电机连接滚珠丝杆来驱动,而切断机构也只是一个简单的凸轮传动[3],且与变径机构不会同时工作,只是在一只弹簧卷绕完成时,变径结束,上下顶杆归位的同时将弹簧丝切断的,所以可与变径机构共用一个电机,通过曲轴连杆去带动切刀运动来实现。因此采用伺服控制技术,通过伺服系统驱动使这几个机构独立运动,取代传统的机械型弹簧机靠一个原动力拖动各机构机械联动的驱动方式,达到各机构的高运动精度要求。

综上所述,要对X,Y,Z三轴的运动进行精确的控制,其中,X轴为变径机构凸轮轴,控制两个顶杆的位置;Y轴为送料机构齿轮轴,送线长度可以无限;Z轴为节距变更机构转芯轴,为垂直纸面的运动,即沿着弹簧卷绕成形的轴线方向移动,Z轴上有三个接近开关,分别代表节距杆的前限位、原位和后限位。凸轮轴X和转芯轴Z开机后都必须归零,送线轴Y不需要回零。弹簧加工程序结束后右旋弹簧由X轴伺服电机带动凸轮、连杆传动至上切刀连接轴,切刀下行切断。

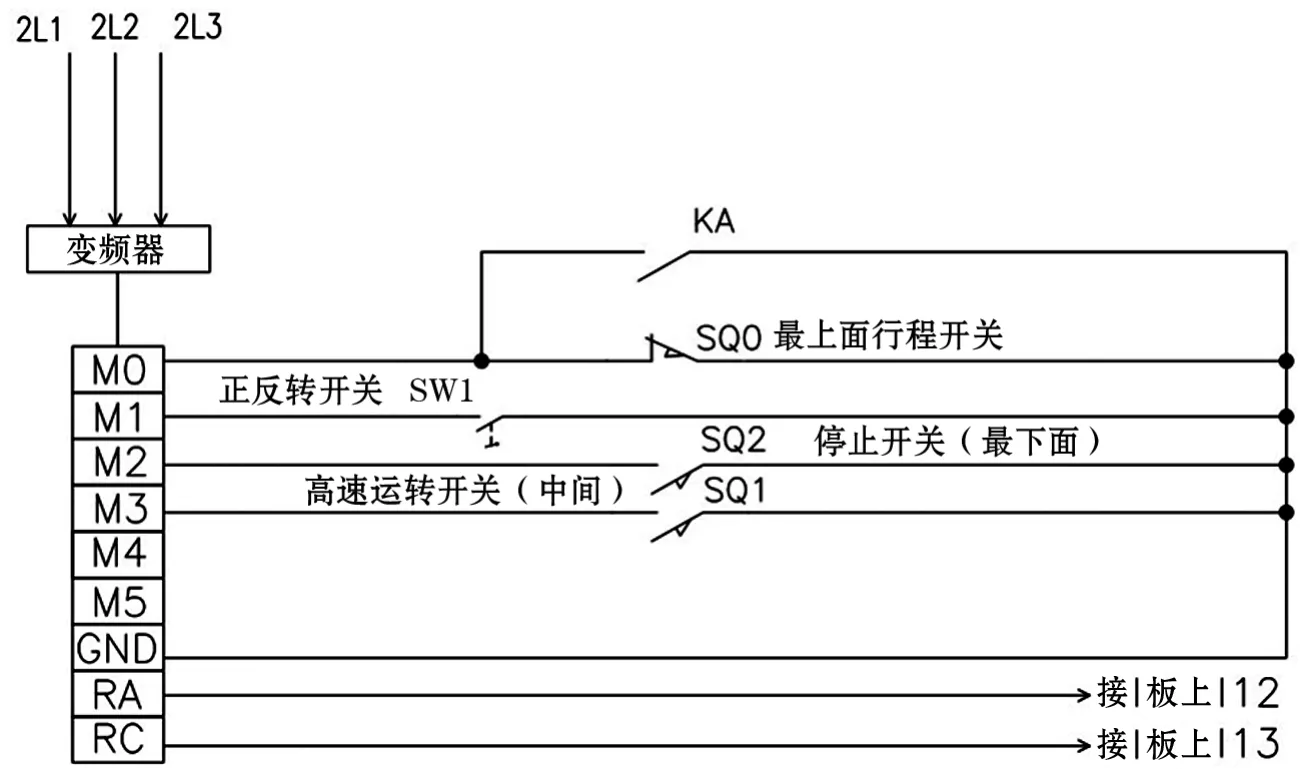

为配套数控弹簧机需专门设计自动送线架,以将弹簧钢丝顺利送入弹簧机校直机构。自动送线架在工作过程中会点动送线、手动匀速送线和自动调节送线速度并且能够正反转,使弹簧机和送线架的送线速度保持同步,当料盘上发生钢丝缠线或断线时,会发出报警信号并自动停机。由于对送线架的运动精度要求相对低一些,同时为了降低设备整机成本,驱动送线架可用普通的三相异步电动机,由变频器进行模拟量控制。自动料架送线速度利用一个摆杆来调节。在摆杆的摆动范围内放置三个接近开关,即摆杆的初始位置,中间位置和极限位置。当摆杆在初始位置时,对应速度为零;中间位置对应变频器的由低到高两个速度;若料盘上的钢丝缠住时,料盘电机拖动钢丝使摆杆达到极限位置,则极限开关断开主机控制料架电机的使能信号,同时发出报警信号。故障解除后,从原中断处继续卷绕,使该段弹簧钢丝不被浪费。

经过计算分析,选用以下四台电动机拖动:

1)X轴(凸轮轴)伺服电机M3(2.9 kW);

2)Y轴(送线轴)伺服电机M4(4.4 kW);

3)Z轴(转芯轴)伺服电机M5(0.85 kW);

4)料盘电机M6(1.5 kW)。

X、Y、Z三轴伺服电动机分别由X、Y、Z伺服驱动单元控制。

M6用于拖动送线架,为普通三相交流异步电动机,由变频器控制。

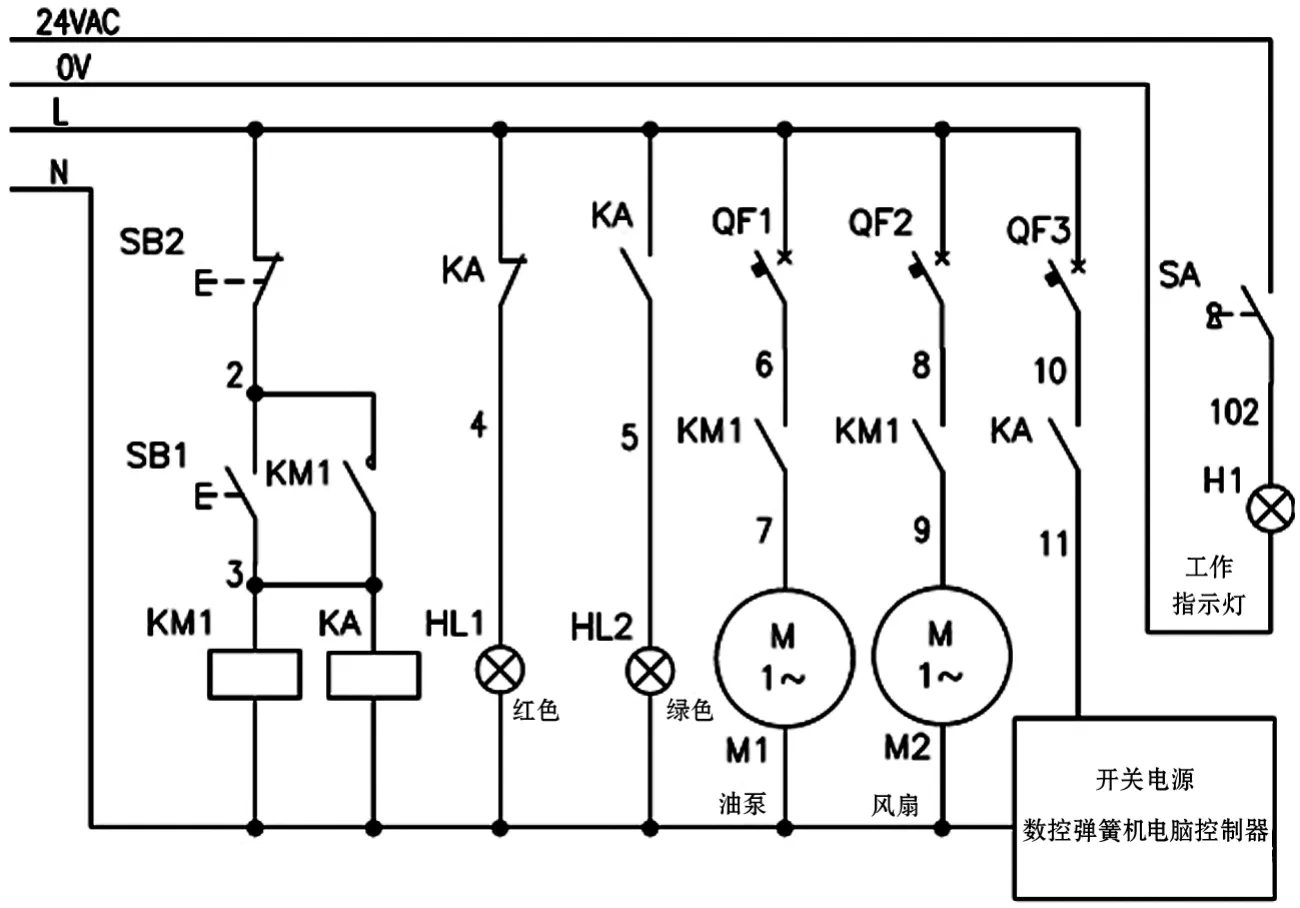

(3)根据要求绘制控制电路图

本设备控制电路部分采用单相交流电。由于设备在长时间工作的过程中,会出现发热和运动副之间的摩擦,故在设备上要增加风扇M2和油泵M1用于冷却和润滑。这两台电机均为0.75 kW,直接在控制电路上工作。为了表示弹簧机控制系统启动与否,用红色HL1和绿色HL2两个指示灯分别表示系统停止和系统启动两种状态。SB1是系统启动按钮,SB2是系统停止按钮。KM1是系统启动电源接触器,KM2是伺服驱动系统电源接触器。CNC控制器电源采用开关电源24 V供电。当夜晚或光线不好环境下工作时,可以手动打开工作指示灯H1。

图3 系统控制电路原理图

根据设计要求可设计出控制电路原理图。如图3所示。

全自动送线架由专门的线架电机驱动,受变频器控制。变频器通过I板向CNC控制器发送断线等线架故障信号。其控制电路如图4所示。

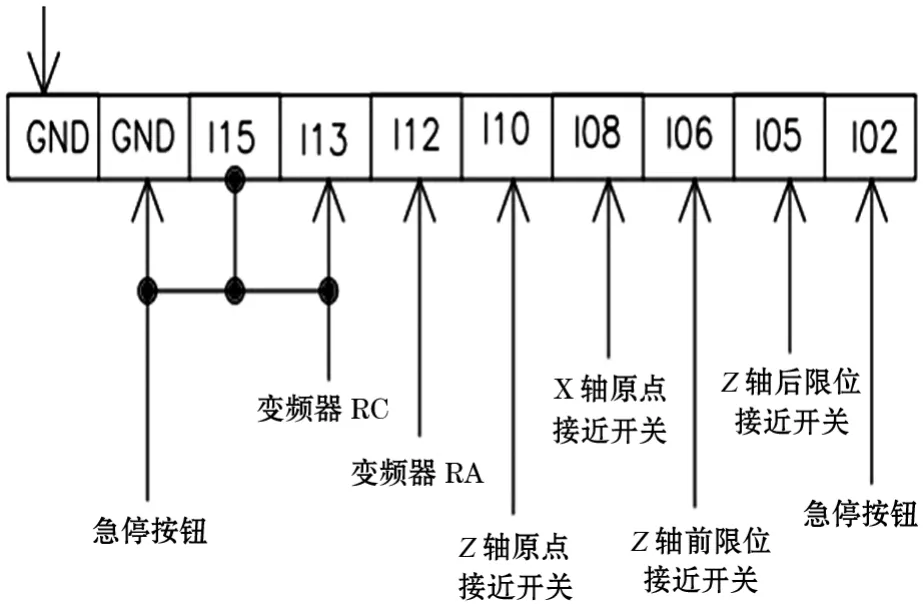

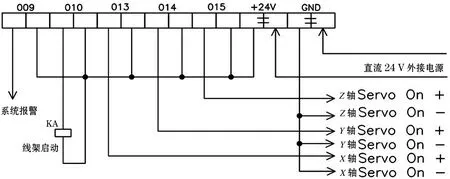

凸轮轴X和转芯轴Z开机后都必须归零,送线轴Y不需要回零。X轴原点、Z轴原点和Z轴前后限位用四个接近开关去检测,位置检测信号通过I板送到CNC控制器中。I板接线如图5所示。CNC控制器通过O板发出凸轮轴X,送线轴Y,转芯轴Z的伺服驱动信号(方向和速度),系统报警信号以及线架启动信号。O板接线如图6所示。

图5 I板电路图

(4)控制电路原理分析(见图3-6)

在操作面板上,按下启动按钮SB1,KM1接触器和KA中间继电器线圈同时得电,KM1自锁触点闭合自锁,主电路中KM1主触点闭合,X、Y、Z交流伺服驱动器通电准备。同时KA常闭触点断开,常开触点闭合,HL1系统停止指示灯(红色)熄灭,系统启动指示灯(绿色)亮起,如果之前电气控制柜中的QF1、QF2、QF3已经闭合,那么此时油泵电机好M1,风扇电机M2就会启动运行,对设备进行润滑和冷却;同时数控弹簧机电脑控制器得电启动;开关电源工作,将单相220 V的交流电变成直流24 V供给用于输入输出控制的I板和O板单元。控制器通过接口电路数据线与I板和O板进行通信,采集I板上的X轴和Z轴的原点和前后限位信号,变频器输出给I板的断线故障信号以及系统急停按钮信号,经过控制器系统运算处理,输出给O板,发出X、Y、Z三轴的伺服驱动信号分别给三个交流伺服驱动器,此时若没有送线架报警信号,O板010端就输出,使中间继电器KA线圈得电,从而使串在变频器控制电路正转端的KA常开触点闭合,变频器输出正转信号给送线架电机,料盘启动运转,送线至机械部分的校直机构进行校直,送线架也可以手动操作使料盘启动,通过SQ1,SQ2,SQ3三个行程开关输入给变频器端子输入端,使料盘可以选择高速或低速运转,配合主机的弹簧送丝速度。当料盘上无料或是断线时,行程开关检测到后,变频器立即输出RA和RC线架报警信号给I板,控制器检测到后立即发出急停信号并在显示屏上显示相应报警信息。

图6 O板电路图

3 结束语

数控弹簧机电气控制系统除了上述硬件部分,还有软件部分。实践证明,在不同的弹簧加工环境中,只要编制工艺合理的加工程序,设置合适的系统参数、伺服驱动器参数和变频器参数,就能稳定高效的生产出高质量的弹簧产品。

[1]葛惠民,张耀,黄文广,等.五轴数控卷簧机控制系统[J].轻工机械,2011,29(6):59-62.

[2]王克,库祥臣,李济顺.专家系统在编制弹簧卷绕工艺中的应用[J].机床与液压,2010,38(6):4-6.

[3]丁士德.五轴数控卷簧机控制系统设计与实现[J].电子工程师,2002,28(4):34-37.

The Design of the Electrical Control System in the Three-Axis CNC Spring Machine

ZHOU Yong-qiang

(Luoyang Senior Technical School//Luoyang Vocational and Technical College,Luoyang471000,China)

With the development of industry and the increasing use of the high-quality spring,the accuracy of the spring machine itself has a direct impact on the accuracy of the spring it makes.In this paper,through an example of the three-axis CNC spring machine,starting with its structure principle,the author introduces the design and implementation of the electrical control system in the three-axis CNC spring machine.

CNC spring machine;electrical control;system design

TP273

A

1009-9492(2014)09-0114-04

10.3969/j.issn.1009-9492.2014.09.031

周永强,男,1982年生,河南洛阳人,硕士研究生,讲师。研究领域:数控维修及PLC应用。已发表论文2篇。 (编辑:向飞)

2014-04-01