普车C6132数控化改造中的修调与性能测试

张洪强,窦伟山,吴增伟

(沧州职业技术学院,河北沧州 061001)

普车C6132数控化改造中的修调与性能测试

张洪强,窦伟山,吴增伟

(沧州职业技术学院,河北沧州 061001)

对主轴箱内部的传动齿轮、轴承和离合片进行修调,对导轨进行修磨,铣削了润滑油槽,修调了镶条压板。介绍了安装X、Z向滚珠丝杠时,使滚珠丝杠与导轨的平行度保持在0.03 mm以内的方法。通电后,设置了部分参数,对改造后车床的常用功能进行了检测,对几何精度、定位精度和切削精度进行了检测与调试。

数控化改造;主轴箱;滚珠丝杠;导轨;性能测试

0 引言

在对普通车床C6132数控化改造中,保留原车床的主轴箱部分,依靠变档进行主轴转速调整。对C6132普通车床保留下来的机构进行必要的维护和修调,在检修过程中,导轨磨损严重,精度不能满足要求,要进行磨削处理[1],最后将其他部件组合装配,并且进行调试。

1 机械传动部件的安装与调试

1.1 主轴箱的维修与调试

打开主轴箱上盖,检测主轴箱内齿轮的侧隙及齿厚,发现齿轮传动精度不满足要求,更换新的传动齿轮。对齿轮与传动轴的配合精度进行检测,齿轮在传动轴上有间隙,更换了连接键,改善了传动条件。对主轴的噪声情况进行检测并且监视其发热状态,依据此将主轴上的轴承进行更换,装配时按规定调试预紧力。更换了主轴箱内的换润滑油管[2]。由于离合及换档机构工作异常更换离合器及换档拨叉。经过维修与调试,使主轴达到正常工作的性能要求。

1.2 导轨副的修磨与调整

普通车床经过长时间的使用,导轨面上已经出现凹凸不平的痕迹,这样会增大托板在其表面上滑动时的摩擦力,也不利于滚珠丝杠的找正,需要对导轨面进行维修。由于导轨磨削比人工刮衍的性价比高,所以选择导轨磨削。在沧州机床有限公司机加工车间,对导轨进行磨削及处理后,导轨面的精度满足了使用要求。将大托板与导轨配合,采用“高点法”刮衍大托板与导轨的配合面,以导轨面作为基准面,通过刮衍,使大托板与导轨配合满足要求[3]。同样,把小托板与大托板的配合面进行刮衍,并调试镶条的位置,使其满足要求。调试大托板与导轨配合部分的压板及预紧力,更换了压板及螺栓,使大托板在导轨上滑动时满足运动要求。

1.3 滚珠丝杠的安装调试

在安装X、Z向滚珠丝杠过程中保证丝杠与导轨的平行度[4]。Z轴丝杠的安装与找正:把丝杠螺母屉套在丝杠上,并用螺栓初步连接在滑溜板上,把丝杠前端装入主轴箱端的轴承座孔内(此时需要用铜锤敲击另一端)。用百分表表针接触丝杠上的A、B两点找正丝杠与导轨的平行度,百分表表针在丝杠上的测点位置如图1所示。

图1 丝杠测点位置

在滑溜板上打孔并攻丝,用螺栓把大托板和滑溜板紧固在一起,拆掉螺栓夹板。把两个角接触球轴承7207AC和推力球轴承51107安装在丝杠前端,把调心球轴承1205K+H205安装在尾座端的轴承座内。安装X轴丝杠的方法与安装Z轴相同,不同之处是:使用专制的检验棒代替丝杠,找正时以左侧导轨为基准面检测。

2 系统与控制部件的连接与调试

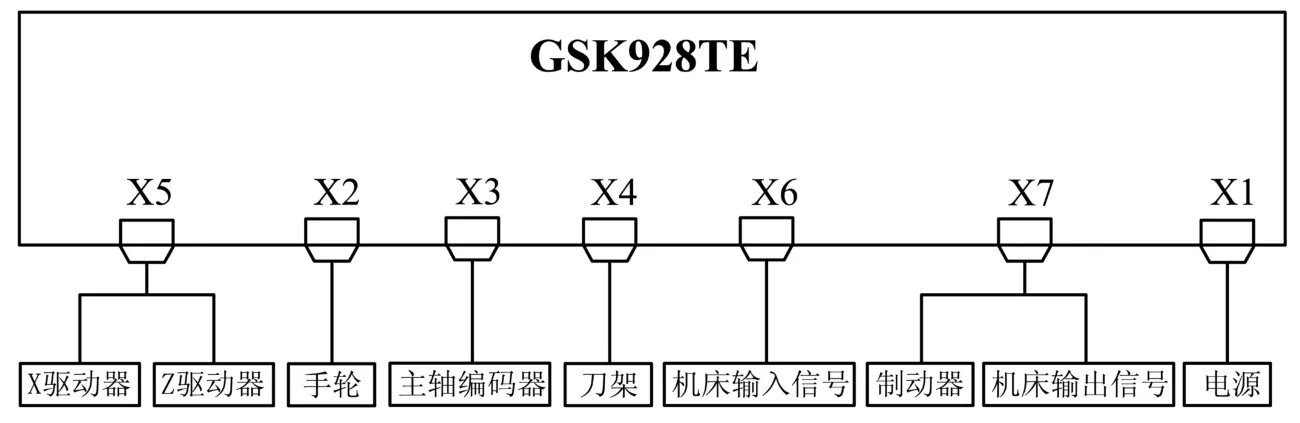

将数控系统与所控制的部件进行连接,主要有与主轴转速检测与制动控制连接,与坐标轴电机进给驱动控制连接,与刀架装置控制连接,与输入输出接口控制连接,与辅助装置控制连接,电控系统框架如图2所示。

图2 电控系统框架

3 改造后车床的性能测试

改造后对机床性能测试前,首先清除机床内部以及表面的污物,对机床的主轴箱和各需要润滑的部件灌注润滑油和涂抹油脂。

数控机床接通电源以后,首先观察显示屏幕上的故障报警信息,确认无误后,以手动的方式依次启动各个部件,检查启动的运行情况。在观察中,发现机床的安全装置能够起到预定的作用,可以顺利预警并实现防护作用。然后,调整车床的床身水平,粗调车床的主要几何精度[5],检查各轴运动情况时,将进给模式调整为手动模式,连续调整各个进给轴的运动状态,检查出进给轴在各个伺服运动方向上运动正常,没有出现与预定方向相反的情况,说明相应的电机与执行机构之间的连线正确。

用仪器测量检测控制轴移动的距离,并且与指定的移动情况进行对比,调试初期发现实际情况与预定程序不一致,检查了相关指令和物理部件,调试了位置环增益系数的设定值,将控制轴实际运动距离与控制指令之间的误差,控制在可以接受的范围。

最后,以低速驱动各轴,使它们达到相应的行程极限位置,并且注意到,在各轴的移动超出行程的情况下,报警系统发出警报。

4 总结

数控化改造涉及的调试和性能测试内容很多,现将本次的调试和检测内容进行总结。

(1)数控车床常用功能。在手动、MDI、自动、编辑、急停等状态下,分别对对应的功能进行检测。

(2)几何精度的检测与调试。以框式水平仪、百分表等为检测工具,检测纵向两侧导轨的平行度,Z向滚珠丝杠与纵向导轨的平行度,X向滚珠丝杠与主轴回转中心的垂直度,主轴轴向、径向跳动等精度。如果超出数控车床的技术性能指标,对各部位进行调试,使其满足要求。

(3)定位精度的检测与调试。定位精度检测主要包括直线运动定位精度、直线运动重复定位精度、直线运动失动量的测定、回转运动定位精度、回转运动重复定位精度等。以直线运动重复定位精度的检测为例:在靠近坐标行程的中点及两端的任意三个位置进行测量,每个位置用快速移动定位,在相同条件下重复做7次定位,测出停止位置的数值并求出读书的最大差值。

以3个位置中最大差值的1/2附上正负符号,作为该坐标的重复定位精度。调试后,使X轴重复定位精度达到0.02 mm,Z轴重复定位精度达到0.03 mm。

(4)切削精度的检测与调试。切削精度是几何精度与定位精度在切削条件下的一项综合考核。在此,选用单向加工来检测精度,并对加工过程中的问题进行调试。车削外圆,选用45钢,直径50 mm,切削长度为300 mm,切削后圆度误差不得超过0.006 mm,两端直径差不得超过0.03 mm。

在车槽过程中没有激烈震动,切削过的槽底没有振纹。车削螺纹时,在任意50 mm测量长度上螺距累积误差不得超过0.03 mm。

(5)系统参数的调试。GSK928TEⅡ数控系统设计了P01~P30共30个参数,每个参数都有其确定的含义并决定数控系统及车床的工作方式。在此,主要对参数P01~P02(Z轴正负方向行程限位值)、P03~P04(X轴正负方向行程限位值)、P16(主轴制动信号时间)进行调试。

[1]刘棣中,梁建和,陈伟珍.液压仿形车床的数控化改造[J].制造技术与机床,2012(6):43-46.

[2]黄应勇,李宏军.浅谈普通车床的数控化改造技术[J].装备制造技术,2008(9):176-177.

[3]黄仁健.床身导轨磨削时的精度检测[J].制造技术,2006(3):58-59.

[4]阳颜熊.CA6140普通车床数控化改造[D].成都:电子科技大学,2008.

[5]汪彬.数控机床进给轴的安装与检测技术[J].机械制造,2011(12):49-51.

Numerical Control Transformation of Trimming and Performance Test Based on C6132 Lathe

ZHANG Hong-qiang,DOU Wei-shan,WU Zeng-wei

(Cangzhou Vocational College of Technology,Cangzhou 061001,China)

The spindle box internal gear,bearings and clutch plate trimming,on the rail grinding,milling oil groove,trimming the strip plate.Introduced Z to install X,ball screw,so that the ball screw and guide rail parallel degree of keep within 0.03mm method. After electrifying,setting some parameters,the reformed lathe functions commonly used for testing,the geometrical accuracy,precision,cutting precision of testing and debugging.

NC transformation;spindle box;ball screw;guide;performance test

TG51

B

1009-9492(2014)03-0073-03

10.3969/j.issn.1009-9492.2014.03.022

张洪强,男,1980年生,河北景县人,硕士,讲师。研究领域:机床维修和数控化改造。

(编辑:向 飞)

2013-09-18