基于ANSYS的十排钻床身精度分析及优化

陈敬敬,袁清珂,臧含书,毕 庆

(1.广东工业大学机电工程学院,广东广州 510006;2.大连理工大学机械工程学院,辽宁大连 116024)

基于ANSYS的十排钻床身精度分析及优化

陈敬敬1,袁清珂1,臧含书2,毕 庆1

(1.广东工业大学机电工程学院,广东广州 510006;2.大连理工大学机械工程学院,辽宁大连 116024)

为了提高板式家具钻孔作业效率,对十排钻床身在加工过程中的不稳定问题进行研究,分析危险工况下钻床床身结构的应力与应变值,提出改变床身结构与厚度的优化方案。利用有限元软件ANSYS作为分析工具,以最小床身位移为目标函数,遴选最优改进方案。结果表明该方案在满足刚度与强度的前提下,明显提高了钻床床身的工作稳定性及加工精度。

床身;有限元;改进方案;加工精度

0 引言

十排钻机床作为木工机械装备的重要组成部分,广泛应用于木材和非金属材料的多孔钻削工作,其加工参数及床身参数如表1所示。床身作为受压及受弯的关键零部件,其在工作过程中稳定性直接关系到整个机床钻孔的精度。如果结构设计不合理,很容易发生变形,造成结构不稳定进而影响加工质量[1-2]。

目前,企业对十排钻床身结构设计多采用传统材料力学简化计算与经验设计相结合的方法,该方法虽具有一定的可靠性,却不能体现应力集中的位置与大小,也就无法确定该结构的薄弱环节。本文利用有限元软件ANSYS对某型号十排钻床身进行静力学分析,将初始结构参数作为设计变量,以最小位移量为目标进行优化设计,为十排钻机床在加工精度方面提供理论与技术支撑[3-4]。

表1 十排钻加工参数及床身参数

1 有限元模型构建

1.1 受力情况分析

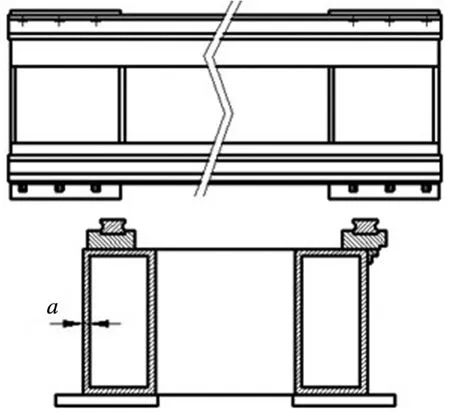

十排钻床身是安装主轴箱的支撑部件,也是关系钻床精度的关键部件,结构如图1所示,钻床床身左右两端固定,床身上安装有导轨,导轨上安装左、右两侧排及底部五排主轴箱部件[5](另外三排悬挂于机床上横梁)。主轴箱对床身的影响归为两种极限工况,一是主轴箱均匀分布在床身上,二是主轴箱集中于床身一端,本文针对两个极限工况位置对床身进行静态特性分析,研究床身的变形情况。

图1 十排钻床身结构示意图(a为矩形管壁厚)

1.2 构建有限元分析模型

床身选用材料Q235A,其杨氏模量为205 GPa,密度为7800kg/m3,泊松比为0.3,屈服极限为235 MPa。由于钻床对精度要求比较高,因此选用高精度的shell181单元进行网格划分,在建立模型过程中,对于焊接处理采用节点合并技术,最终将床身结构离散化为44731个单元,节点数为328 329,其有限元模型如图2所示。

图2 床身有限元模型网格划分

1.3 确定边界条件

依据本十排钻机床设计要求,床身左、右两端采用螺栓固联在排钻机架上,因此可在床身左右两端施加固定约束。床身的自重按均匀载荷施加至床身,中间五排主轴箱重力为每排700 N,床身两侧主轴箱重力为每排1 400 N,载荷施加如图3所示。

图3 床身载荷加载

2 床身静态特性分析结果

在强度计算过程中,床身左右两端的边界约束限制了床身的刚体位移,从而可求在载荷作用下结构变形的精确解。

2.1 对称载荷工况

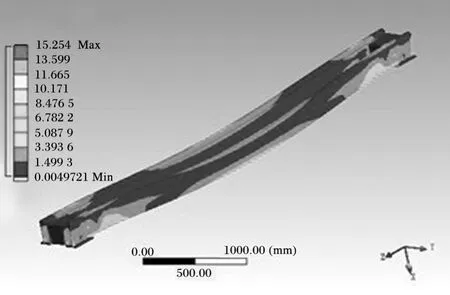

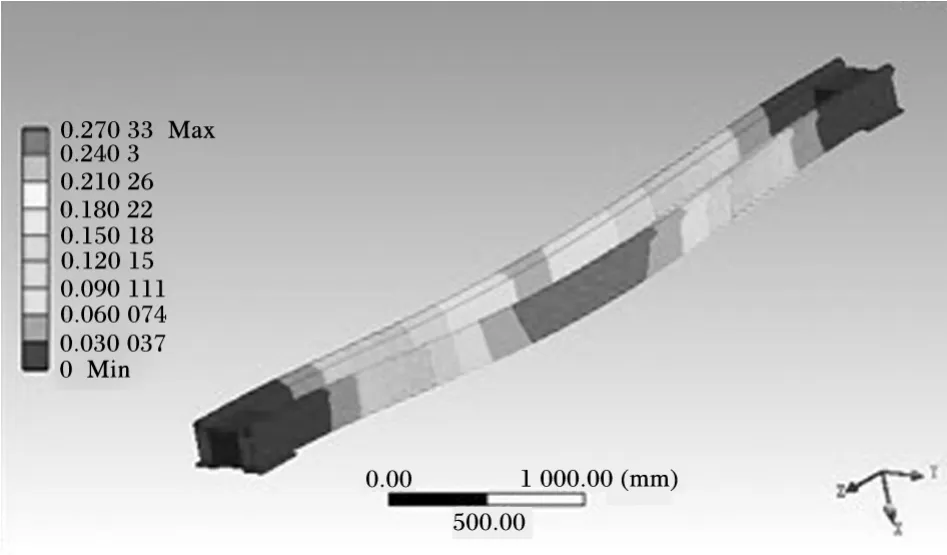

在钻床实际加工过程中,可将床身自重及主轴箱的重量均匀施加在导轨上,经计算得到床身在该工况下的床身应力及位移云图,如图4和图5所示[6]。

图4 对称载荷工况下床身应力云图

2.2 非对称载荷工况

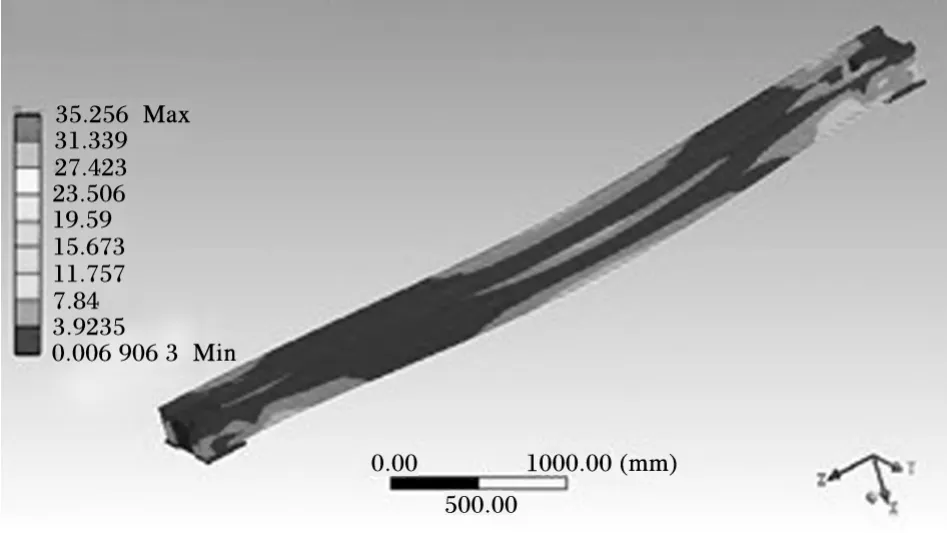

十排钻机床的另一极限工况为主轴箱集中移到一端,此时可将主轴箱的重力作为集中载荷施加在床身的导轨上,经计算,得到非对称载荷工况下的应力及位移云图如图6和图7所示。

图5 对称载荷工况下床身位移云图

图6 非对称载荷工况下床身应力云图

图7 非对称载荷工况下床身位移云图

由图4-图7可知,钻床床身主要以弯扭组合为主,对称工况下床身最大等效应力为15.254 MPa,最大变形量为0.27 mm;非对称工况下最大等效应力为35.256 MPa,其最大变形量为0.57 mm。

通过以上分析可得:影响钻床精度的主要因素为十排钻床身的刚度,床身的应力符合设计要求。在非对称载荷工况下,床身位移量大于对称载荷工况下,故非对称载荷工况为十排钻床身的危险工况,也是精度最差的工况。该床身结构在非对称载荷工况下,位移量过大,不能满足十排钻机床的加工精度要求,故需要对其结构进行改进,以提高床身的强度与刚度[7]。

3 结构优化

3.1a=10 mm时位移随轴向位置的变化趋势

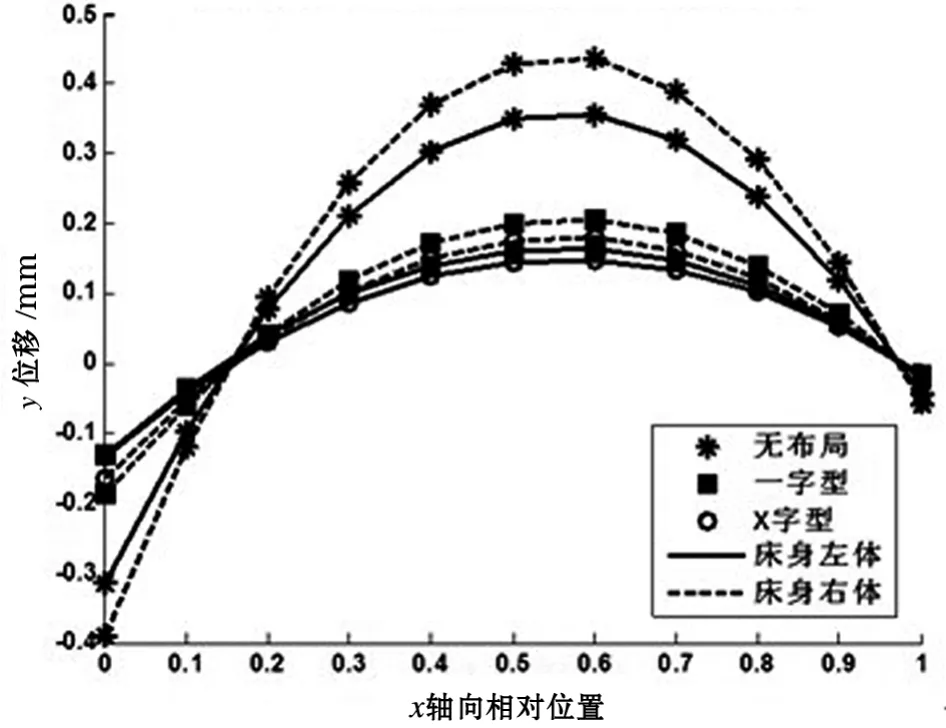

以a=10 mm无筋板结构的床身为基准,对一字型筋板结构及X字型筋板结构的位移变化分别进行分析,取向下位移为正,结果如图8所示。

图8显示:1)曲线前部分出现负向位移,分析其原因主要为床身两端固定约束,中间位移量过大,导致床身左端出现向上的位移,而右端施加有载荷,故负向位移并不大;2)床身的右体位移明显大于左体,主要原因为床身左右两部分导轨的位置不同所致,床身右体导轨的位置偏外,引起床身发生扭转变形,导致床身位移量过大;3)一字型及X字型最大位移量明显减小。

图8 床身厚度为10 mm时不同结构位移图

3.2 不同矩形管壁厚的静态特性分析

以矩形管壁厚a为变量,针对一字型及X字型结构的床身进行分析,分别取a=8 mm、a= 9 mm、a=10 mm与无筋板结构的床身a=10 mm进行对比,分析结果如表2所示[8]。

从表2可以看出,十排钻实际工况下X型结构的床身变形量最小,在此结构中,床身矩形管厚度为9 mm和10 mm的变形量符合设计要求,针对该情况,从轻量化的角度遴选出a=9 mm的X型结构为最优设计方案。

Precision Analysis and Optimization about the Bed of Ten-Rows Drilling Machine Based on ANSYS

CHEN Jing-jing1,YUAN Qing-ke1,ZANG Han-shu2,BI Qing1

(1.School of Mechanical and Electrical Engineering,Guangdong University of Technology,Guangzhou 510006,China;2.School of Mechanical Engineering,Dalian University of Technology,Dalian 116024,China)

In order to improve boring process efficiency in panel furniture production,the problem that the bed of ten-rows drilling machine was unstable during the work was studied detailedly.By analyzing the bed structure's stress and strain values which was in the dangerous working condition,then proposed the structure improvement scheme of changing the thickness.The FEA software was used as an analysis tool,the optimal improvement solutions which used the minimum displacement of lathe bed as the objective function was selected.The results showed that the proposed improvement program could not only meet the requirements of stiffness and strength,but also increase the working stability of the bed and machining precision greatly.

bed;FEA;optimal improvement solutions;machining precision

TG52

A

1009-9492(2014)03-0070-03

10.3969/j.issn.1009-9492.2014.03.021

2013-09-03