基于逆向工程技术的脸部曲面重构技术与应用

陈进武,宋小辉,曹轶杰

(桂林航天工业学院机械工程系,广西桂林 541004)

逆向工程是指应用计算机技术,由实物零件反求其设计的概念和3D数据模型,并复制出实物的整个过程。即采用测量仪对实物进行高效、准确的测量,得到点云数据后,通过逆向和正向工程软件对点云数据进行曲面重构并生成3D模型,经过分析与修改,最终通过快速成形方法进行加工的过程。其处理流程见图1[1-2]。

图1 逆向工程流程

逆向工程技术已广泛应用于医学测量、性别形态差异比较、轮廓对称分析、牙颌模型建立、义肢制造、畸形矫正的术前分析及设计等方面,并在脸部、耳廓、乳房整形等方面取得了成功[3-4]。本文以人体脸部曲面重构和快速成形加工为例,介绍了逆向工程技术的应用流程。

1 脸部三维数据测量

测量的准确性直接影响曲面的精度,而人体测量比零件测量更具难度。特别是测量人体脸部时,很难保证静止,且不能贴标志点、喷显像剂,给点云拼接造成困扰。因此,测量设备一定要具有高速度和高精度的特点。本文采用Holon-3DH-M手持激光扫描仪对脸部进行测量,扫描速度可达80 000 point/s,精度为0.025mm,且为全自动拼接。测量得到的点云见图2,数据格式为*.ply。

图2 原始点云

2 点云处理

在测量过程中,由于外界光线的干扰会产生跳点,脸部的抖动和持测量仪的手的抖动都会导致一些点跟实际点存在一定的偏差,这被称为体外孤点和噪声点,严重时会导致前后两幅图像的点云拼接不上,直接影响后续曲面的重构。另外,脸部的眉毛、眼睛等黑色部位不能感光,下颚面难以扫描,所以这些部位都是孔洞 (图2)。故需采用Geomagic studio 12软件对点云进行处理,结果见图3。

图3 点云处理

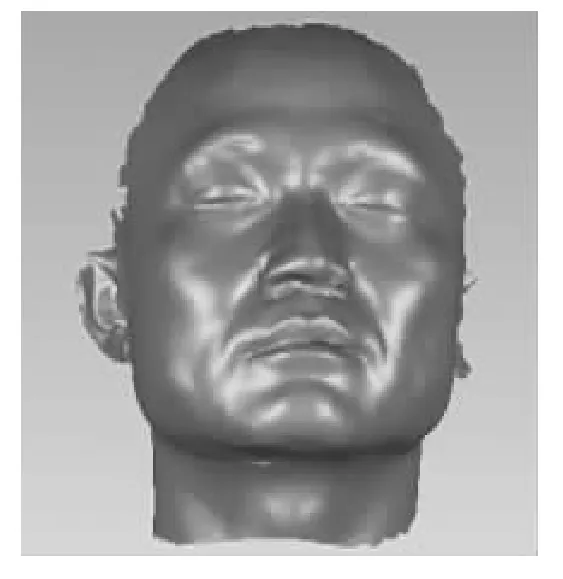

点云处理流程为:着色点、填充孔、去除体外孤点和非连接项、去除噪声点、采样、封装。点云处理完毕后封装,生成网格化点云,并分析三角面片网格的质量,一般要求大面(如脸颊、额头等)合理减少网格数量,曲率变化较大的曲面(如眼睛、鼻子等)适当增加网格密度,便可得到stl格式文件(图4)。再使用Geomagic studio多边形命令,对三角网格填充孔、删除钉状物、松弛光顺、简化处理等,得到质量更好的网格化点云(图5)。

图4 网格化点云

图5 网格优化

3 曲面重构

UG因具有强大的曲面功能而成为正向和逆向设计的主流CAD/CAM软件。本文采用UG NX 6软件进行曲面重构。由于人脸曲面较多,且不具有对称性,曲面构造较繁琐。本例没有采用传统的点-线-面曲面构造方式,而是采用在stl模型上直接取线的方式,将脸部分为几个主要区域,即面颊、额头、鼻子、下巴、眼睛等,在曲面较光顺的地方取出4条首尾相连的曲线,然后采用边界曲面加点云的命令构造曲面。图6是面颊部分框架曲面。

图6 面颊部分曲面重构

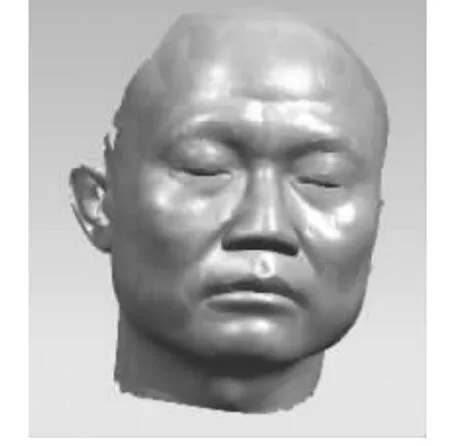

大面构造完毕后,其连接主要采用桥接曲面、艺术曲面及边界曲面完成。曲面重构的精度一般采用行业标准规定的测量点到曲面的距离不超过0.2 mm,可通过UG软件中的X成形命令来微调曲面的形状,使其无限接近于原模型。构造好的曲面见图7,可看出,重构完成的曲面非常接近于原始模型。

图7 重构曲面

完成曲面重构后,由于部分曲面曲率较小,如鼻子和面颊的接触处,因此不能直接将曲面加厚生成实体。采用将曲面偏置的方法,将面部曲面向内偏置一定距离;采用直纹曲面连接两曲面,从而形成封闭的曲面模型,最后将曲面缝合成实体模型。

4 快速成形加工

快速成形主要是通过分层叠加的原理,直接将设计人员的思想和构思转化成实体模型的先进制造技术,在产品设计初期得到广泛的应用。采用FDM快速成形机床加工模型,分层厚度为0.2 mm,加工完成后进行打磨处理。

5 结语

以人体脸部头像为研究对象,应用Geomagic和UG软件完成曲面和模型的重构,实现了实物的快速数据化,并通过快速成形加工,得到了实物的精确复制。通过逆向工程技术完成实物复制和创新的工艺流程,为医学整形提供思路和参考。

[1] 袁小江.基于逆向工程的快速成型技术应用 [J].CAD/CAM 与制造业信息化,2008(7):16-18.

[2] 杜立彬,高晓辉,王昊,等.逆向工程各关键技术的研究进展[J].机械制造,2004(6):38-31.

[3] 段彦静,孙文磊.逆向工程和快速成型技术及医学应用[J].医疗卫生装备,2006(10):35-37.