机床精度检验标准中的辅助要素

于志三

(苏州电加工机床研究所有限公司,江苏苏州 215011)

机床精度检验标准是机床产品验收标准中的重要组成部分。我国机床行业从20世纪80年代开始研究制定机床精度检验标准。经过几十年的努力,并借鉴国际标准、国外先进标准典范,现已形成既具我国自主创新内涵、兼有国际、国外先进标准外形的机床精度检验标准结构。

作为机床主要类别之一的特种加工机床的精度检验标准均为2001年后制定或修订,标准结构参照ISO机床精度检验标准,包括范围、规范性引用文件、术语和坐标轴的命名、使用要求、几何精度检验、数控轴的定位精度和重复定位精度、加工检验等内容。其中,范围、规范性引用文件、术语和坐标轴的命名等为标准辅助部分(或称辅助要素)。之所以称之为“辅助”,是因为这些章节不是机床产品技术性能直接的技术规范,但它们是整个标准的有机组成部分,对于理解和使用标准是重要且不可或缺的。本文结合在特种加工机床领域多年的标准化工作体会,对机床精度检验标准的前3章内容加以阐释,以期对这类标准的解读和使用有所帮助。

1 关于“范围”

我国早期标准中,这章标题为“主题内容和适用范围”,恰好点出了该章所包含的两个主要方面。

1.1 主题内容

标准的主题内容阐明标准 “有什么”。在标准中,采用特定的表述形式,简洁、完整地陈述了针对标准化对象做了什么规定,使读者可从中一目了然地对标准内容有个概略性了解。

如GB/T 5291.1—2001的主题内容:“规定了一般用途、常规精度的电火花成形机(EDM)的几何精度检验、加工检验及数控轴定位精度和重复定位精度的检验;还规定了与上述检验相对应的允差值。”[1]。这段话首先确定了标准化对象是一般用途、常规精度的电火花成形机;接下来介绍了标准规定的内容:几何精度检验、加工检验及数控轴定位精度和重复定位精度的检验,以及与检验相对应的允差值(指标)。

1.2 适用范围

标准的适用范围指出标准“用于什么产品”,阐明标准的适用领域及适用界限。语言明确、具体,标准使用者可迅速确定标准是否适用于自己所关心的产品。

如GB/T 5291.1—2001的适用范围:“本标准适用于十字工作台型和固定工作台型的单立柱机床。”[1]。明确了标准适用于十字工作台和固定工作台两种型式的单立柱机床。

一般地,范围中有这两段叙述就够了。有些标准还会指出标准不包含哪些内容及不适用于哪些产品。

2 关于“规范性引用文件”

编写标准时,经常会遇到编写的内容在其他现行标准中已作了规定,这时需重复其他标准的内容。这种情况下,通常不是抄录需重复的具体内容,而是采取引用的方法。

2.1 标准中为什么需要引用文件

(1)每个标准均不可能包罗万象,但有其起草范围,标准内容不应超出自身范围。如果标准中的一些内容,特别是一些需要的规则、规定或方法超出了范围,只能采取直接引用其他专业领域已经标准化的成果这一方式,而不能抄录。

(2)引用具体内容时,有时需引用最新版本。如果把需引用的内容抄录下来,当被引用标准修订后,这些内容可能会出现变化;而引用其内容的标准却不能同步变化或更新,这就造成同类的内容在不同标准中的规定有差异,丧失了标准的协调性。

(3)抄录可能造成标准篇幅过大,还可能造成断章取义或其他抄录错误。

2.2 "引用标准"与"引用文件"

早期标准中,这章标题为“引用标准”,可见早期标准对于引用仅限于标准类文件。而现行标准制定中,不仅可引用标准类文件,还可引用非标准类文件,如国家标准化指导性技术文件,范围扩大了。

2.3 关于"规范性引用"

规范性引用是指标准正文中引用了某文件或其条款后,该文件或其条款即成为标准整体不可分割的组成部分,所引用的文件或其条款与标准中的规范性要求具有同等的效力,使用标准时同样应遵守。规范性引用的典型表述形式为:“……应符合……的规定”、“……应按照……的要求”等。

与“规范性引用”相对的是“资料性引用”,它是指标准中引用了某文件后,该文件中的内容并不构成标准中的规范性内容,使用标准时也不需遵守,这些内容只是提供一些参考的信息或资料。资料性引用的典型表述形式为:“……参见……的内容”、“……中给出了进一步的说明”等。

只有规范性引用的文件需要且必须列入这章中。如需给出资料性引用的文件,则将其列入参考文献中。

2.4 注日期与不注日期

最新的“规范性引用文件”一章的引导语(文件清单前的一段话)主要是谈标准引用文件的注日期与不注日期的问题。注日期引用文件是指在清单中给出所引文件的完整编号,即必须指明所引文件的年号或版本号;不注日期引用文件是指在引用时未提及所引文件的年号或版本号。在标准使用过程中,不注日期引用文件在任何时候都自动采用所引文件的最新版本;注日期引用文件则须按清单中的文件版本,而不论其是否为最新版本。这意味着,如果没有另外明确的标准文件废止规定,不同年号(版本)的标准文件均是有效的。因为任何一个标准都可能随时在被引用,如果在其修订发布的同时,废止了修订前的版本,而在有效期中引用其原先版本的其他标准不可能及时、同步地修订,这就出现了这些标准中存在废止标准的内容,这是不协调的。因此,我国在《标准化法》实施后,就逐步改变了在标准修订重新发布的同时废止前一版本的做法。

那这是否又意味着:在实施或引用标准时,面对不同版本的标准可随意选择使用吗?笔者认为:应鼓励使用最新版本的标准。旧版本不被立即废止是由于其可能正被现行有效标准所引用而不能废止的无奈之举。

2.5 避免误读

面对这章给出的文件清单,标准使用者特别是初次接触标准的人员,可能觉得该清单就如科技文章中的参考文献一样,是标准编写的依据或参考来源。其实不然,清单列出的仅是标准正文中规范性引用的所有文件。标准参考和依据的文件恰恰不会列入这个清单。

3 关于“术语和坐标轴的命名”

这章由机床运动图和术语表构成,每种型式的机床都给出机床运动图和术语表。机床运动图包含机床坐标系和运动的命名,术语表命名了机床的主要术语。

3.1 机床坐标系

3.1.1 名称

机床坐标系是一个右手直角坐标系,3个主要轴称为X轴、Y轴和Z轴;绕X轴、Y轴和Z轴回转的轴分别称为A轴、B轴和C轴。这里的“右手”所包含的意思是:

(1)将右手的大拇指、食指和中指摆成互相垂直状,则3个手指分别指向X轴、Y轴和Z轴的正方向。坐标系3个轴的相互位置永远不变。

(2)用右手分别握住X轴、Y轴和Z轴时,大拇指的指向分别为各轴的正方向,则其余四指的指向分别为A轴、B轴和C轴的正方向。

3.1.2 原点

机床坐标系原点位置由机床制造厂规定。

3.1.3 机床坐标轴的确定

首先确定Z轴及其方向,其次确定X轴及其方向。如需Y轴,可利用右手法则确定其方向。Z轴、X轴及其方向的确定原则见GB/T 19660—2005[2]。

3.1.4 机床坐标系示例

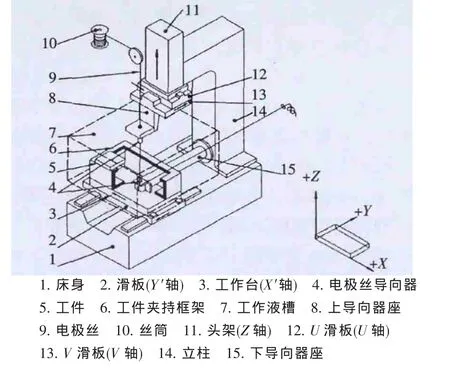

图1是GB/T 19361—2003单立柱型单向走丝电火花线切割机床的运动图[3]。图中右下角为机床坐标系。

图1 单向走丝电火花线切割机床运动图

由于单立柱型单向走丝电火花线切割机床是无主轴切削机床,按GB/T 19660—2005的规定,其Z轴应垂直于工件装卡面,方向是从工件到头架,+Z轴方向为离开地面的方向;而X轴一般为水平方向,平行于且指向主要切削方向。但对于单向走丝电火花线切割机床来说,认定其水平方向上的哪个方向是主要切削方向是较困难的。所以,标准中的坐标轴是沿用ISO 841(GB/T 19660所采用的国际标准)早期版本的原则确定的,即面对机床正面,右手方向为+X轴方向。

3.2 机床的运动

机床的加工动作通过机床的运动实现,而机床的运动由其某些部件带动刀具或工件移动来体现。

3.2.1 机床运动名称和方向

平行于机床坐标系各直线轴的运动为机床主要的直线运动,分别命名为X、Y、Z。绕机床坐标系一个或一个以上主要直线轴的回转运动为机床主要的回转运动,分别命名为A、B和C。

机床除主要直线运动外,还有平行 (也可不平行)于它们的第二直线运动、第三直线运动时,则分别命名为 U、V、W 及 P、Q、R。

机床除主要回转运动外,还有次要的回转运动时,则命名为D、E。

表示运动方向时,可在运动符号前加 “+”或“-”,如+X、+Y,-Z、-A 等。

3.2.2 刀具移动和工件移动

刀具移动时,其正方向与轴的正方向相同,运动命名与3.2.1相同。工件移动时,其正方向与轴的正方向相反,运动命名是在运动名称上加 “′”,如X′、Y′、A′、W′等。 可见,-X 方向等同于+X′方向。

3.2.3 实际理解和运用

在机床制造和标准中,人们往往把机床运动直接称为坐标轴的运动,如X运动就称为X轴运动,A运动就称为A轴运动。在标准中更是把带动刀具或工件移动的部件称为坐标轴。如图1所示,滑板运动表示为Y′轴运动,工作台运动表示为X′轴运动,等等。

3.2.4 机床运动解析示例

图 1给出了 X、Y、Z、U、V 运动 (或称 X 轴、Y轴、Z轴、U轴、V轴运动)。不难发现,X轴、Y轴运动是由工件移动决定的,故其右上角加了“′”;Z轴、U轴、V轴运动是由刀具移动决定的。

3.3 术语

在这一章中,针对每种机床型式,还给出了与机床运动相关的主要零部件的术语表。其实,这些并非标准中的术语,因为:①标准编写要求规定,非术语标准中,术语和定义的编写不应采用表格的形式编排[4];② 非术语标准中,术语和定义是将标准正文中出现的一些可能会引起歧义的词语列出并作出解释。而该表列出的所谓术语,既非全部在标准正文中出现,也未按要求给出释义。这里所指的术语仅仅指机床及其零部件的名称。

[1] 全国特种加工机床标准化技术委员会.GB/T 5291.1—2001 电火花成形机 精度检验 第1部分:单立柱机床(十字工作台型和固定工作台型)[S].北京:中国标准出版社,2002.

[2] 全国工业自动化系统与集成标准化技术委员会.GB/T 19660—2005 工业自动化系统与集成 机床数值控制坐标系和运动命名[S].北京:中国标准出版社,2005.

[3] 全国特种加工机床标准化技术委员会.GB/T 19361—2003 电火花线切割机 (单向走丝型) 精度检验[S].北京:中国标准出版社,2004.

[4] 白殿一,逄征虎,刘慎斋,等.标准的编写[M].北京:中国标准出版社,2009.