碳纤维增强树脂基复合材料的高速电火花穿孔加工试验研究

张俊清,汪 炜,张 伟,代建东,王宇盛

(南京航空航天大学机电学院,江苏南京 210016)

碳纤维树脂基复合材料具有优异的力学性能,如比强度、比刚度高,导电、热膨胀系数小,同时,对酸碱有机溶剂具有很大的耐蚀性,故被广泛应用于航空航天技术领域[1-3]。但由于材料本身的各向异性,采用常规机械加工方法进行切边、钻孔时,难以达到较高的表面质量与加工精度,进出口处易产生分层缺陷;刀具损伤也较严重,加工成本太高;此外,切削加工过程中会产生大量粉尘,严重危害操作人员的身体健康。

电火花方法可加工任何硬、脆、韧、软及高熔点的导电材料,在一定条件下也可加工半导体和绝缘材料[4]。王珉等首次提出利用电火花方法来加工碳纤维增强树脂基复合材料,对电火花加工的可行性及加工机理进行了探讨,并得出了极性效应作用机理的初步模型[5-6]。Teicher等利用硬质合金作为工具电极,在碳纤维增强树脂基复合材料上进行微细电火花加工,通过改变加工参数,对碳纤维增强树脂基复合材料的电火花加工性能进行了研究[7]。

针对碳纤维增强树脂基复合材料的孔加工难题,本文提出了一种高速电火花穿孔加工方法,以高速水基工作液作为加工介质,同时,通过专用夹具对工件的上下表面进行高速喷雾冷却,并将加工中产生的有害粉尘集中收集,为碳纤维增强树脂基复合材料的高效、低成本、绿色加工提供了一种新途径。

1 高速电火花穿孔加工试验

1.1 试验装置

碳纤维增强树脂基复合材料高速电火花穿孔加工试验系统主要包括电火花加工系统(DD703X型高速电火花穿孔机)、微量润滑雾化装置Minimum Quantity Lubricant(MQL,标准型 251)及专用夹具三部分。试验系统见图1。试验所用的压缩空气为0.6 MPa,雾介质由压缩空气和去离子水经微量润滑喷头通过专用夹具分别输送至工件上下表面。

1.2 试验过程

1.2.1 专用夹具设计

在加工过程中,为了及时冷却工件材料的上下表面,吹灭电弧,提高工件表面的完整性,设计了一种专用夹具,将喷雾施加在工件的上下表面。夹具分为上、下两部分,与工件组成夹层结构。上下部分的一侧均开孔,可分别对工件上下表面进行喷雾;另一侧开浅槽,且高于喷雾孔,这样既不会损失有效工作液及喷雾,又能使加工产生的废屑被高压喷雾及时带走,有利于废屑的收集,对环境友好(图2)。

1.2.2 试验参数选择

图2 夹具示意图

基于前期对碳纤维增强树脂基复合材料电火花加工的探索性实验及研究结果,本文选取的试验条件见表1。

表1 试验参数

工具电极采用外径2 mm、内径0.5mm、长400 mm的黄铜管,接负极;工件为层压式碳纤维增强树脂基复合材料板材,平纹织物,纤维体积65%。基体材料为环氧树脂类,厚度2.4mm。加工时的间隙电压信号监测由数字存储式示波器完成,示波器信号输入的两端分别与电极和工件材料相连接。

2 结果讨论与分析

2.1 复合材料放电加工蚀除机理

碳纤维增强树脂基复合材料主要由导电的碳纤维和不导电的树脂基体等组成。放电加工时,复合材料内的不导电树脂会对放电产生阻碍作用,使加工产生断路或放电间隔时间过大的现象。然而,在一定的电流条件下,不导电树脂会被工具电极与导电碳纤维放电产生的高温碳化成为导电材料,使放电加工能顺利进行[5]。

由于电火花加工是基于工具和工件之间脉冲性火花放电时的电腐蚀现象来蚀除材料的[4],并不存在切削力,因此,工件的进出口不会出现机械加工中因切削力作用而产生的材料分层缺陷。但电火花加工时,放电中心的瞬时温度会达到10 000℃,瞬时产生的热量会使树脂产生热解,并伴有热解气体的燃烧、气化及碳纤维的氧化、气化等,该现象最终导致加工区域进出口的热影响区较大,且会有毛刺翻边,表面质量较差。

2.2 辅以喷雾的高速电火花穿孔加工蚀除机理

为了考察喷雾对高速电火花穿孔加工速度的影响,分别对不加喷雾和施加喷雾两种情况进行了对比试验。试验重复进行5次,结果见图3。可看出,施加喷雾后,加工效率平均提高约21.6%,且加工速度更稳定。

图3 喷雾对加工效率的影响

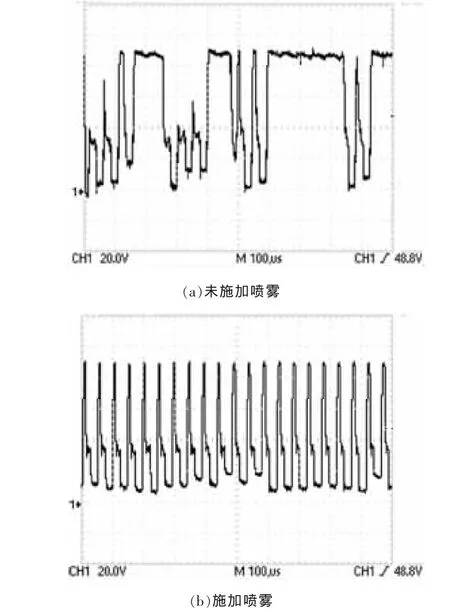

图4是高速电火花穿孔加工间隙电压波形。可看出,未施加喷雾的放电加工过程并不稳定,有效火花放电很少,其中夹杂着大量的非正常放电,包括短路和拉弧,严重影响加工效率与工件表面粗糙度。施加喷雾后,放电过程趋于稳定,几乎没有非正常放电的存在。

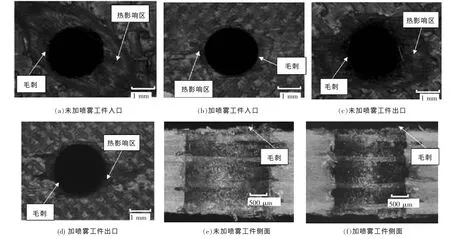

图5 加工后的工件表面形貌

图4 间隙电压波形

图5是在两种情况下加工的工件材料进、出口表面及侧面形貌。可看出,施加喷雾后的工件材料表面没有熔融材料的再附着,毛刺、翻边明显减少,热影响区显著减小,工件表面粗糙度值低。

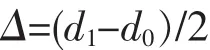

实际加工中,过切量与放电间隙、电极旋转过程中的径向跳动、放电对工件材料产生的热影响均有关系,本文只考虑工件材料受到的热影响。假设孔的过切量Δ为:

式中:d1为实际加工后的孔径;d0为孔的名义直径。

经计算可得工件表面进、出口处的过切量分别由0.23、0.21mm降低为0.12、0.10mm。孔的加工精度得以提高的主要原因为:

(1)高速电火花穿孔加工时,高速水基工作液从管状电极流出,加速了电蚀产物的排出,尽可能地分散了火花放电点,但加工中未被抛出的高温熔滴、小屑等颗粒依然附着在工件表面;而在工件上下表面施加喷雾作用后,能及时将这些废屑冲走,降低了表面粗糙度值。

(2)在冲走表面废屑的同时,高速喷雾还会带走大量的热量,降低工件表面和工具电极侧边的温度,使脉冲火花放电时产生的热量及时传导出去,充分消电离,减小了产生有害稳定电弧放电的几率,提高了整个加工过程的稳定性。

(3)工件材料局部高温分解后可能结炭,在该处聚成焦粒而在两极间搭桥,会烧伤电极和工件(图5a、图5c)。喷雾经喷头不断输送至工件的上下表面,可在降低工件表面温度的同时,吹灭并破坏这种可能的搭桥,从而提高工件的表面质量。

3 结论

(1)采用高速电火花穿孔加工方法对碳纤维增强树脂基复合材料进行了通孔加工实验,通过专用夹具将喷雾辅助施加在工件的上下表面后,可及时冷却工件进出口,吹灭电弧,避免工件材料的不正常放电,减小了表面热影响区,提高了加工精度和加工效率。

(2)高速电火花穿孔加工时,高速水基工作液从管状电极流出,加速了电蚀产物的排出。在工件上下表面施加喷雾作用后,能进一步将加工中未被抛出的废屑冲走,降低表面粗糙度值。同时,高速喷雾还会带走大量的热,降低工件表面和工具电极侧边的温度,吹灭并破坏可能的结炭焦粒搭桥,减小产生有害稳定电弧放电的几率,提高整个加工过程的稳定性,进而提高了工件表面质量与加工效率。

(3)试验以直径2 mm、深度2.4 mm的通孔加工为例,对比未进行喷雾冷却加工的实验现象及结果,可发现:喷雾加工能有效减小表面热影响区,提高加工精度和表面质量,加工效率提高约21.6%;且能有效抑制加工粉尘,环境友好,为碳纤维增强树脂基复合材料提供了一种新的绿色加工方法。

[1] Abrao A M,Faria P E,Rubio JC,et al.Drilling of fiber reinforced plastics:A review[J].Journal of Materials Processing Technology,2007,186(1):1-7.

[2] Hocheng H,Tsao C C.The path towards delaminationfree drilling of compositematerials[J].Journal of Materials Processing Technology,2005,167(2):251-264.

[3] Guu Y H,Hocheng H,Tai N H,et al.Effect of electrical dischargemachining on the characteristics of carbon fiber reinforced carbon composites[J].Journal of Materials Science,2001,36(8):2037-2043.

[4] 赵万生,刘晋春.实用电加工技术[M].北京:机械工业出版社,2002.

[5] 王珉,Lau W S.碳纤维增强树脂基复合材料电火花加工(EDM)机理究研究[J].航空学报,1991,12(12):B651-B654.

[6] Lau W S,Wang M,Lee W B.Electrical discharge machining of carbon fiber composite materials[J].International Journal of Machine Tools and Manufacture,1990,30(2):297-308.

[7] Teicher U,Müller S,Münzner J,et al.Micro-EDMof carbon fiber-reinforced plastics[J].Procedia CIRP,2013,6:320-325.

- 电加工与模具的其它文章

- 基于逆向工程技术的脸部曲面重构技术与应用

- 机床精度检验标准中的辅助要素