两种推焦串序膨胀压力和成焦速度的比较

陈旺,苗钧

(宝钢集团八钢公司炼铁分公司)

1 前言

在焦炭生产过程中,用煤配比的制定及储煤、配煤过程的控制得到了生产企业的极大重视。为进一步掌握焦炉干馏过程对焦炭生产过程影响趋势,对比9-2推焦串序和5-2推焦串序生产时相邻炭化室的膨胀压力,分析哪种串序有利于减少膨胀压力,便于推焦。对比分析了9-2推焦串序和5-2推焦串序生产时相邻炭化室的成焦速度,分析哪种串序有利于焦炭快速成焦,以便在优化实际生产操作时,相应选择合理推焦串序。

2 膨胀压力和成焦速度的比较

焦炉推焦应按照一定串序进行,推焦串序是否合理对炉体寿命、热量消耗、操作效率及机械损耗等均有影响。

选择推焦串序主要考虑以下因素:

(1)使推焦炭化室两侧的炭化室处于结焦中期,即处于膨胀阶段,支撑燃烧室,使炉墙在推焦时不因受压而变形;

(2)新装煤炭化室应均匀分布于全炉,以利于集气管长向煤气压力和炉组纵长方向温度均匀分布;

(3)适当缩短机械行程,提高设备的利用率。

从整体而言,9-2串序炉组方向温度均匀性和集气管负荷均匀性较好。5-2串序操作较为紧凑,作业时间和电耗较低。

2.1 膨胀压力的比较

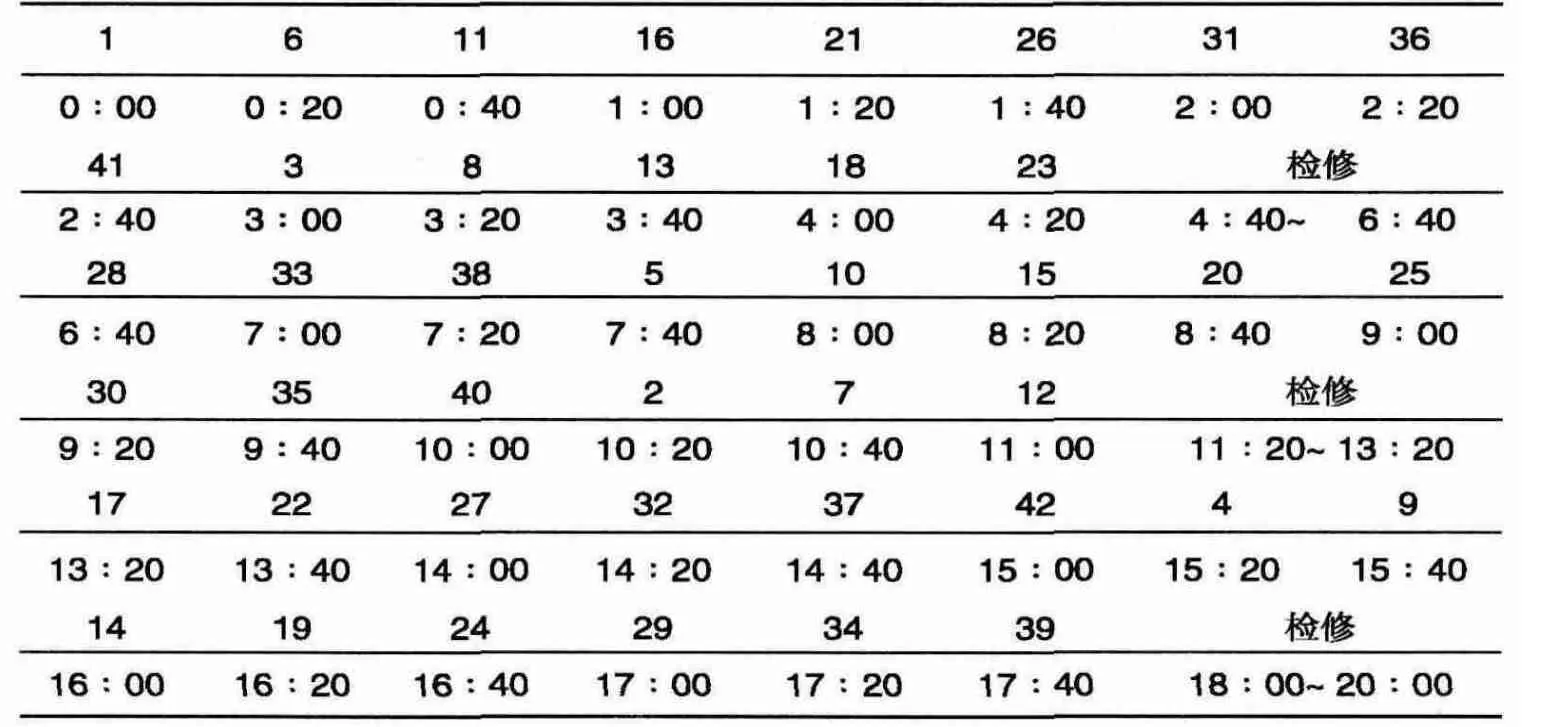

以42孔型焦炉为例,按照周转时间20h,操作时间20min排推焦串序。大循环时间为5天,检修时间为:T检修=20-42×20÷60=6h,在一个小循环时间内将操作和检修分为三段,每段出炉14个,每段出炉时间4h40min,检修时间2h。分别用9-2串序和5-2串序排推焦计划见下表1,表2。

表1 20小时周转时间9-2串序排列表

表2 20小时周转时间5-2串序排列表

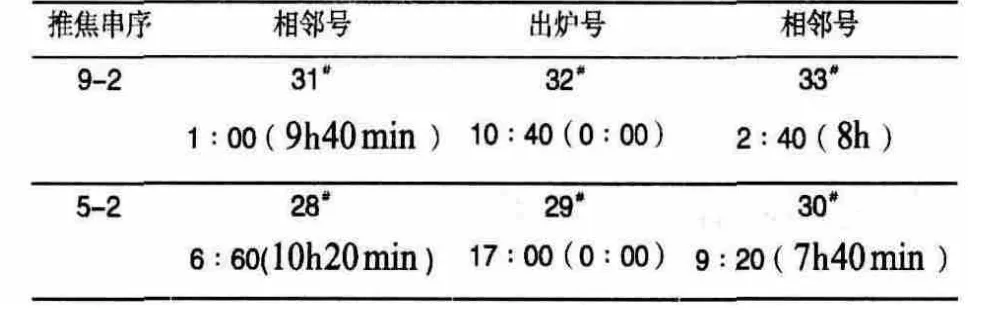

选取9-2串序中的32号炭化室作为出炉号,即5-2串序中的29号炭化室。由以上推焦计划表,可以得到不同串序出炉号相邻炭化室煤料的结焦时间(见表3)。

表3 20h周转时间不同串序出炉号相邻炭化室煤料的结焦时间

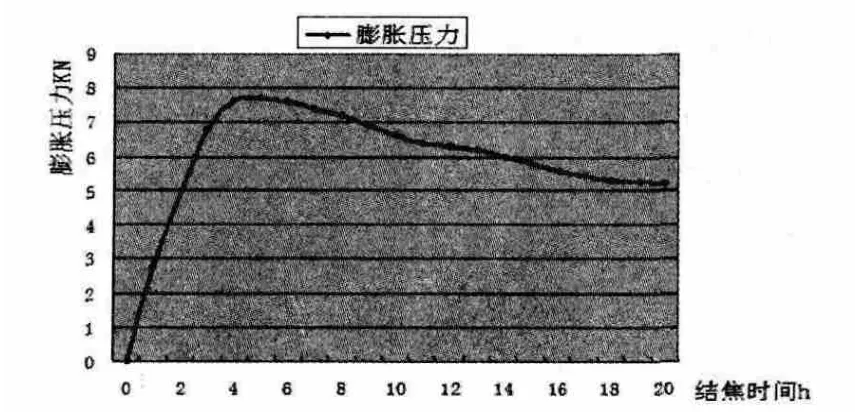

根据德国焦炉试验膨胀压力曲线图分析,在结焦时间1/4~2/5时,膨胀压力达到最大,曲线见图1。

图1 试验膨胀压力图

由该实验得出,当焦炉以20h结焦时间生产时,结焦时间为5~8h时膨胀压力达到最大。

由表3知9-2串序时出炉号相邻炭化室结焦时间分别是9h40min和8h,相差1h40min,都处在结焦中期,且33#炭化室的结焦时间处在膨胀压力最大区间边缘,31#已过膨胀压力最大区间,呈逐渐降低趋势。5-2串序出炉号相邻炭化室结焦时间分别为10h20min和7h40min,相差2h40min,都处在结焦中期,且30#炭化室的膨胀压力处在膨胀压力最大时期。

对比得出,5—2推焦串序出焦碳化室从两侧炉墙获得的膨胀压力大于9—2推焦串序。9—2推焦串序有利于减少膨胀压力。

2.2 成焦速度比较

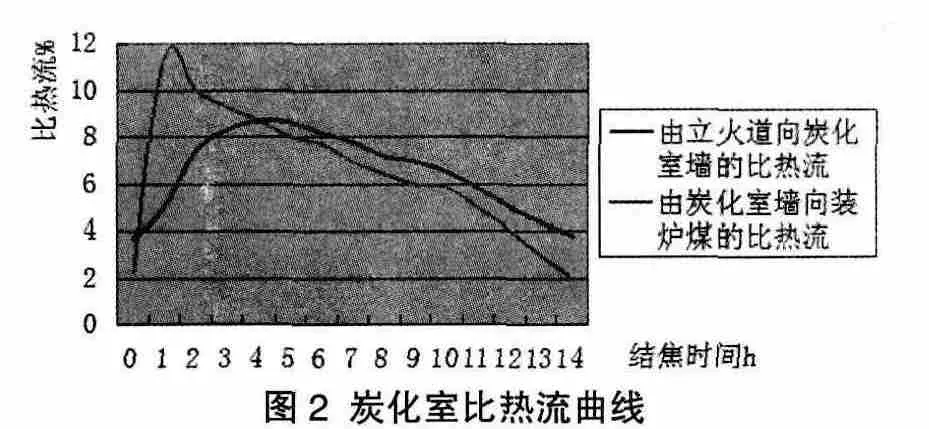

成焦速度是指煤料入炉后干馏转变成焦炭的速度。有研究表明:较高的成焦速度可使胶质体在成焦过程中更好地发挥成焦作用,有利于改善焦炭质量。煤料装入炭化室后,在炉墙向煤料传热的同时,燃烧室热量也在传递给炭化室炉墙,两项热传递的比热流不相同。

比较图2两条曲线可知,结焦前的4h由立火道传给炉墙的热量小于炉墙传给煤料的热量,即炉墙的吸热小于放热,结焦中期约4~11h,吸热稍大于放热,结焦后期吸热大于放热。

由表3数据知5—2串序的29#炭化室刚出焦下煤时,相邻的28#炭化室处于结焦中期,此时28#燃烧室的一侧28#炭化室需要的热流约为整个结焦时间热流的平均值。同理9—2串序的32#炭化室刚出焦下煤时,相邻的31#炭化室也是结焦中期,但比5—2串序的28#炭化室早40min。所以采用5—2串序的28#炭化室比9—2串序的31#炭化室早40min进入结焦后期。

由炭化室比热流曲线可知,进入结焦中期炉墙吸热稍大于放热,所以采用5—2串序的28#炭化室更接近于进入结焦后期,比9—2串序的31#炭化室早40min进入结焦后期,因此5—2串序的28#燃烧室炉墙吸热大于9—2串序的28#燃烧室。所以5—2串序更有利于快速成焦。

3 结焦时间对膨胀压力和成焦速度影响

同理核算结焦时间由原来的20h延长至28h。由推焦计划表可知,28h结焦时间9—2推焦串序出炉号相邻炭化室结焦时间都处在结焦中期且相差4h,延长结焦时间使膨胀压力变小了。5—2推焦串序相邻炭化室结焦时间相差5h,延长结焦时间使膨胀压力也变小了。5—2串序比9—2串序相邻炭化室所处结焦时间间隔少了1h,两者的差距缩小了。延长结焦时间9—2串序、5—2串序膨胀压力均变小,并且使9—2串序与5—2串序膨胀压力差减弱了。

结焦时间由20h延长至28h后,5—2推焦串序和9—2推焦串序加热速度都提高了。同样5—2串序的28#炭化室比9—2串序的31#炭化室早40min进入结焦后期,加热速度的提高,使20h结焦时间同样的40min内5—2串序的28#燃烧室炉墙吸热大于28h,结焦时间40min内28#燃烧室炉墙吸热,缩短结焦时间,5—2串序成焦速度更快。结焦时间的延长使5—2串序与9—2串序成焦速度差减小了。

4 结论

(1)9-2推焦串序有利于减少膨胀压力,5-2推焦串序有利于提高成焦速度;

(2)延长结焦时间会减小膨胀压力,降低成焦速度。

[1]王晓琴.炼焦工艺.北京:化学工业出版社,2010.7.

[2]舒宜春.炼焦工艺学.北京:冶金工业出版社,1994.5.