八钢1750热轧3#卷取机控制程序优化

陈扬,刘小军

(新疆八一钢铁股份有限公司)

1 问题的提出

八钢1750热轧厂原有两台牌坊式全液压三助卷辊地下卷取机,主要是卷取普碳钢、薄规格品种钢等厚度16mm以下规格钢卷。因其卷取能力有限,无法卷取高强度管线钢和较厚规格钢卷。为了满足市场需求,八钢热轧厂陆续开发了X80~X100系列厚规格、高强度管线钢。为适应生产需要2011年八钢1750热轧厂进行了卷取机升级改造项目,在2#卷取机后面新建了能够满足厚规格、高强度的X80~X100系列管线钢卷取能力的摆臂式全液压三助卷辊地下卷取机。与牌坊式卷取机相比,3#摆臂式卷取机构造、强度、夹送辊电机功率等都有很大的差别,卷取能力也得到了较大的提升。其控制程序是为了满足高强度管线钢完成卷取设定的,而对于其他较低强度钢种和较薄厚度带钢来说,并未考虑到卷形质量的问题。投入使用后,在卷取较低强度和较薄厚度钢卷时出现外圈溢边、塔形等卷形缺陷较多,严重影响了带钢的卷形质量和成材率,并且影响到钢卷的运输和包装。

2 3#卷取机卷取问题分析

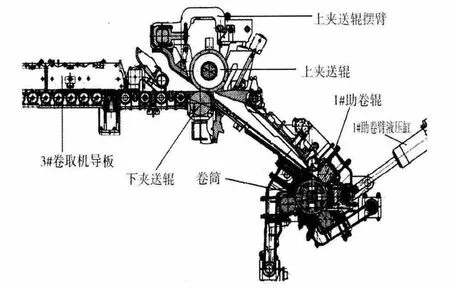

新建的3#卷取机如图1如示。

图1 3#卷取机结构图

为了检测3#卷取机卷形质量,制定了卷形质量考核测试方法及目标,并随机抽取100卷不同规格、不同钢种的钢卷进行卷形质量检测,其结果见表1。

表1 3#卷取机卷取钢卷测试结果

检测结果显示,钢卷卷形质量命中率无法达到质量要求。通过现场观察并结合热轧IBA记录,发现3#卷取机控制程序存在以下问题。

2.1 侧导板操作时出现的问题

3#卷取机侧导板短行程控制时,操作侧为位置控制,传动侧为压力控制,且系统压力值设定较小(一般在8~10kN)。由于侧导板在使用时存在较严重的磨损,需反复补焊修复使用,致使侧导板存在轻微变形。完成头部短行程动作时,存在较大的阻力,当阻力达到或大于设定值时,操作侧侧导板转为位置控制,而此时操作侧侧导板并未接触上带钢,传动侧侧导板在压力控制下将带钢挤向操作侧,使带钢头部产生塔形缺陷。

2.2 夹送辊运行过程分析

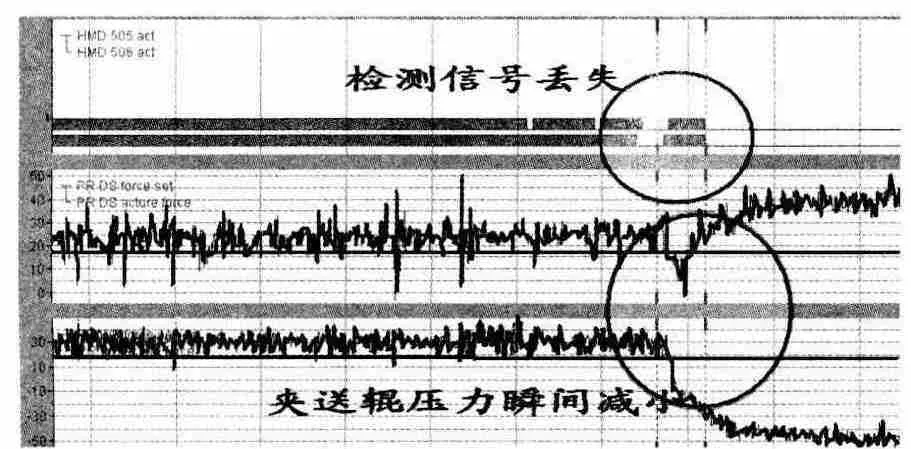

3#卷取机在卷钢时夹送辊压力控制是由HMD505/506热金属检测器检测信号来触发的。由于受现场设备温度或水蒸汽等不良因素的影响,HMD热检常常出现检测失真的情况。带钢卷取至尾部时,程序会判断带钢卷取完成,命令夹送辊辊缝打开,夹送辊压力急剧减小,造成带钢尾部失张,钢卷尾部出现严重溢边缺陷。图2为检测失真时的压力变化图。

图2 HMD检测失真图

夹送辊压力控制原程序是夹送辊咬钢前为位置控制,当带钢头部穿过夹送辊后转为压力控制。为了降低夹送辊磨损,延长夹送辊使用周期,采取变压力控制法设定夹送辊压力,即带钢在卷取与精轧机组建立张力后,将夹送辊压力减小。按照原2#卷取机夹送辊压力控制程序,将厚度≤3.5mm带钢的实行夹送辊变压力控制方式。当带钢建张后,夹送辊压力减小50%,直至带钢卷取完成。通过现场跟踪,发现当带钢在精轧抛钢后,由于夹送辊压力小,卷取张力不足,造成带钢尾部侧向游动,产生尾部溢边缺陷。

3 3#卷取机程序改进

3.1 侧导板程序优化

为了提高侧导板短行程响应速度和动作的准确性,消除侧导板运动时阻力对巡边的影响,对操作侧侧导板压力值进行最小压力限定,通过多次实验和调整,最终确定了限定值。当操作侧侧导板计算压力设定值小于限定值时,按照限定值下发;当计算值大于限定值时按照实际计算值下发。通过此项优化,提高了侧导板短行程动作的准确性和可靠性,减少了头部塔形产生率。

3.2 HMD热金属检测器检测信号优化

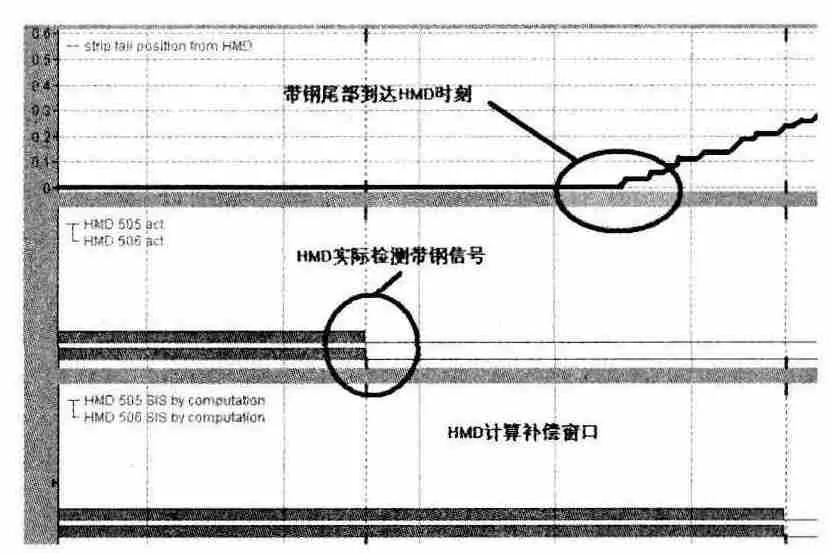

为了弥补HMD热金属检测器检测失真问题带来的不良问题,在程序中增加了HMD计算补偿窗口。当HMD检测信号消失后可通过计算补偿值来进一步判断带钢是否卷取完成,这样可以弥补检测失真带来的不足。如图3所示,当HMD实际检测信号消失但此时带钢尾部并未到达HMD热检处,通过HMD计算补偿值继续进行跟踪,确保带钢完全卷取完成。

图3 HMD检测信号图

3.3 夹送辊压力控制程序优化

图4 夹送辊压力变化图

对于夹送辊变压力控制存在的不足,通过改变变压力控制策略来实现变压力控制,从而增加带钢尾部张力。当带钢建张后,夹送辊压力减小为设定值的50%;当尾部跟踪到达精轧F5机架时夹送辊压力减小为原设定值的20%,即尾部压力增加30%,如图4所示。通过第二次加压力控制,即能保证带钢尾部卷取张力,又可以减小带钢的侧向游动,改善了尾部卷形。

4 效果验证

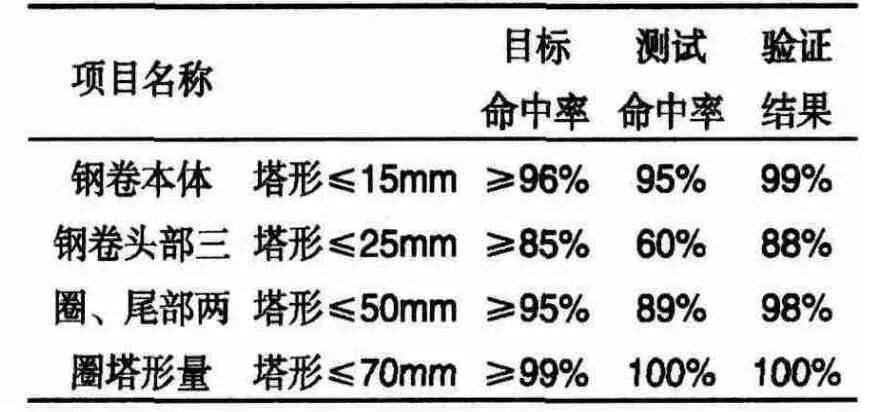

为了验证更改程序后的效果,又随机抽取100卷不同规格、不同钢种的钢卷进行卷形质量验证,见表2。

表2显示程序优化后,3#卷取机测试命中率提高,高于目标命中率。

表2 改进后3#卷取机卷取效果

5 结束语

生产实践表明,通过侧导板控制程序和夹送辊控制程序的优化,降低了钢卷头部塔形和尾部塔形缺陷产生率,提高了卷形质量,大大降低了卷形返修率,降低了生产制造成本。

[1]李林.热轧高强度厚板带钢的卷取分析及改进.2005中国钢铁年会论文集,2005.

[2]侯俊山.钢板卷取机钢卷塔形的原因分析及其对策[J].山西机械,2000,(6):21~22.