不同工况条件下刮板输送机刚散耦合效应研究

王学文 ,麻豪洲 ,李 博 ,张沛林 ,夏 蕊

(1.太原理工大学 机械与运载工程学院, 山西 太原 030024;2.太原理工大学 煤矿综采装备山西省重点实验室, 山西 太原 030024)

0 引 言

刮板输送机作为综采工作面的输运设备,承担着煤岩散料的输运工作,为适应综采智能化发展,刮板输送机不断向长运距、大运量、高可靠性、智能化方向发展[1]。但井下工作环境恶劣,难以安全有效开展相关研究,实验室试验由于客观条件等限制无法充分再现原位条件。而仿真试验可以有效弥补研究成本高、耗时长、安全性差的缺陷,也可人为控制试验条件,成为一种有效的研究手段。学者们利用多种数值方法构建机械与散料的刚散耦合仿真模型[2-3],对煤机装备进行相关的研究分析[4-6]。

离散元法由于其在分析散料的独特优势,已经广泛应用于煤机装备的相关研究。学者们基于离散元法构建刮板输送机刚散耦合模型[7],分析煤料与刮板输送机的相互作用效应,即刚散耦合效应。XIA等[8-9]基于EDEM 研究了中部槽的磨损机理和磨损规律,分析了不同工况条件和煤料特性下中部槽的磨损。LI 和LIU[10]基于EDEM 研究了刮板、链条与中部槽在不同链间距、不同刮板距离、不同倾角下的受力及冲击磨损特性。李康等[11]基于EDEM 研究了不同结构形式和煤料参数下的磨损特性。李博等[12]基于EDEM 研究了煤料在中部槽的输运特征。刮板输送机各零部件之间存在复杂的运动关系,仅通过离散元法无法模拟输运过程中非线性、时变等特性。为准确模拟刮板输送机的运动,学者们基于多体动力学[13]通过构建离散元-动力学模型分析研究刮板输送机输运过程的刚散耦合效应。REN 等[14]基于EDEM 和ADAMS 建立刮板输送机模型,研究了链条传动系统在不同载荷和偏心载荷作用下的动力学特性。WANG 等[15]基于EDEM、RecurDyn 和ANSYS 建立了刮板输送机中部槽模型,研究了裂纹深度、初始角度和拉伸载荷对应力强度因子的单因素和交互影响。MA 等[16]基于EDME 和RecurDyn构建了刮板输送机模型,研究了刮板输送机中部槽的力学效应及磨损特性。

针对目前对于刮板输送机的仿真研究多数仍采用单一软件进行,构建的仿真模型精度较低,同时考虑到现有研究忽视了煤料载荷的时变性及其与相关零部件的相互作用,为有效分析颗粒系统在设备运行中的机理,以地质工况条件和运量工况条件作为不同工况条件,分别构建离散元-多体动力学仿真模型,研究不同工作倾角、不同走向倾角和不同运量工况条件下刮板输送机的刚散耦合效应。研究可为后续开展不同工况条件下刮板输送机输运状态监测,关键零部件结构优化和改进提供参考,为后续开展刮板输送机磨损特性和故障分析等研究从细观角度分析煤料系统在刮板输送机输运过程中形成煤料-中板-刮板(链)三体接触的机理提供模型构建依据和仿真参考。

1 刮板输送机刚散耦合模型构建

1.1 刮板输送机刚体模型构建

1.1.1 刮板输送机几何模型

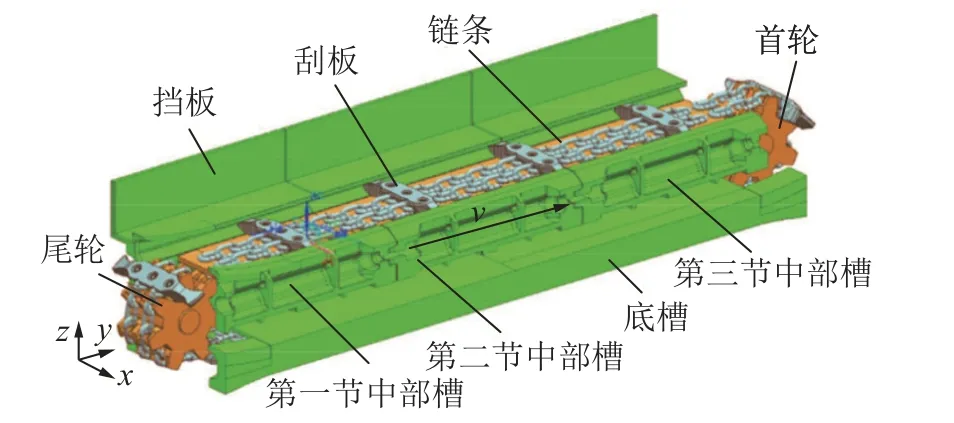

研究选用SGZ880/800 型号的刮板输送机作为研究对象。为提高仿真效率,缩短研发周期,对仿真模型进行必要简化。研究主要针对刮板输送机刚散耦合效应进行分析,简化模型只保留首尾链轮、三节中部槽、刮板和链条。同时添加底槽,使刮板和链条可在链轮驱动下在中部槽内平稳运行。采用UG 构建简化后的刮板输送机几何模型(图1),以刮板输送机铺设方向为y向,推移方向为x向,竖直方向为z向构建坐标系。

图1 刮板输送机几何模型Fig.1 Geometric model of scraper conveyor

1.1.2 刮板输送机动力学模型

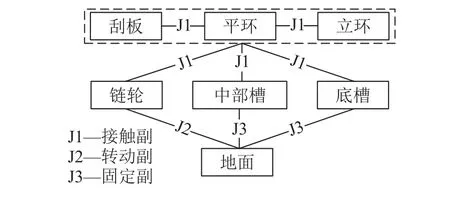

为真实模拟刮板输送机链传动系统的运动,将刮板输送机几何模型导入RecurDyn 中,并通过定义零部件的约束及其相关接触参数施加边界约束。将中部槽、链轮轴和底槽与地面添加固定副,首尾链轮处添加转动副,用实体接触副定义链环之间、链环与刮板、链环和刮板与链轮等部件间的接触关系,通过定义接触系数(刚度系数、阻尼系数、摩擦因数和穿透深度)使得各接触零部件可以进行力和运动的传递,同时不会发生穿模,接触系数根据文献[17]设定。刮板输送机各零部件接触约束如图2 所示。同时为满足井下工况需要,刮板输送机需要一定的预紧力。在链轮处添加移动副,通过改变链轮的中心距调节链条的预紧力。链条张紧后导出刮板输送机动力学模型。并在链轮转动副添加驱动函数,通过链轮与链环间的接触、链环间的接触和链环与刮板间的接触实现链轮带动链条(刮板)的运动过程。

图2 刮板输送机各零部件接触约束Fig.2 Contact restraint of various parts of scraper conveyor

1.2 煤料散体模型构建

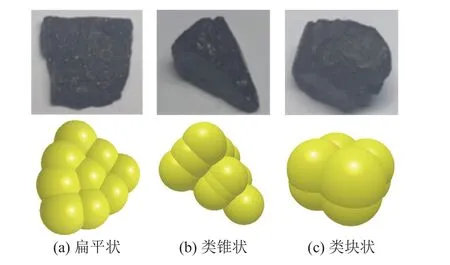

煤料的形状不规则,通过球形颗粒难以模拟真实井下工况。通过对破碎煤样颗粒形状进行统计观察,颗粒形状可以大致分为扁平状、类块状和类锥状[18]。在EDEM 中根据典型煤颗粒形状构建煤料散体仿真模型。由于煤矿井下煤层地质条件不同,造成截割后的煤岩粒度范围较大,研究为研究底板地质工况和运量工况对刮板输送机输运过程的影响,根据GB/T 17608—2022《煤炭产品品种和等级划分》标准选取中块煤(粒度25~50 mm)为研究对象。结合构建的煤颗粒模型(图3),3 种形状的煤颗粒平均粒度为40 mm。

图3 煤颗粒模型形状Fig.3 Particle model shape of coal

离散元通过定义参数赋予材料特性,为保证参数设定的准确性,需要通过相关标定试验进行标定。离散元参数主要包括本征参数和接触参数,研究中使用的参数根据文献[19]标定获得,具体参数见表1和表2。

表1 本征参数Table 1 Intrinsic parameters

1.3 刮板输送机刚散耦合模型构建及验证

1.3.1 刚散耦合模型构建

在EDEM 中靠近尾轮的中部槽上方处设置颗粒工厂用于产生煤料,模拟采煤机截割落料过程。颗粒工厂为850 mm×1 000 mm×200 mm 的立方体区域,位于中部槽上方900 mm 处。根据所研究的刮板输送机型号确定配套的采煤机型号,根据文献[20]计算出煤料脱离采煤机滚筒时的速度,并根据实际截割高度进行预仿真试验确定在中板上方900 mm 处煤料的三向速度,通过定义颗粒工厂中颗粒的初速度实现落料。为进一步提高计算效率,在EDEM 中设定计算域为三节中部槽及包括颗粒工厂的上方区域。生成颗粒形状根据图3 设定,每种形状各占比1/3,颗粒生成速率根据研究内容设定。为真实模拟井下工况,在颗粒工厂位置处添加一个新的颗粒工厂用于生产矸石颗粒,矸石颗粒形状根据图3 的类块状设定。颗粒间的接触模型选择Hertz-Mindlin(no slip)模型。颗粒与几何体间的接触模型选择Archard Wear 模型。研究结合选用刮板输送机型号以及文献[12],设定满载情况下中部槽的输送量为220 kg/s,链速为1.1 m/s[12],确定EDEM 中煤岩散料的颗粒生成速率为220 kg/s,为较真实符合井下工况,设定煤料基本生成速率为200 kg/s,矸石生成速度为20 kg/s,RecurDyn 中设定链轮角速度为3.62 rad/s。重力加速度为9.8 m/s2。

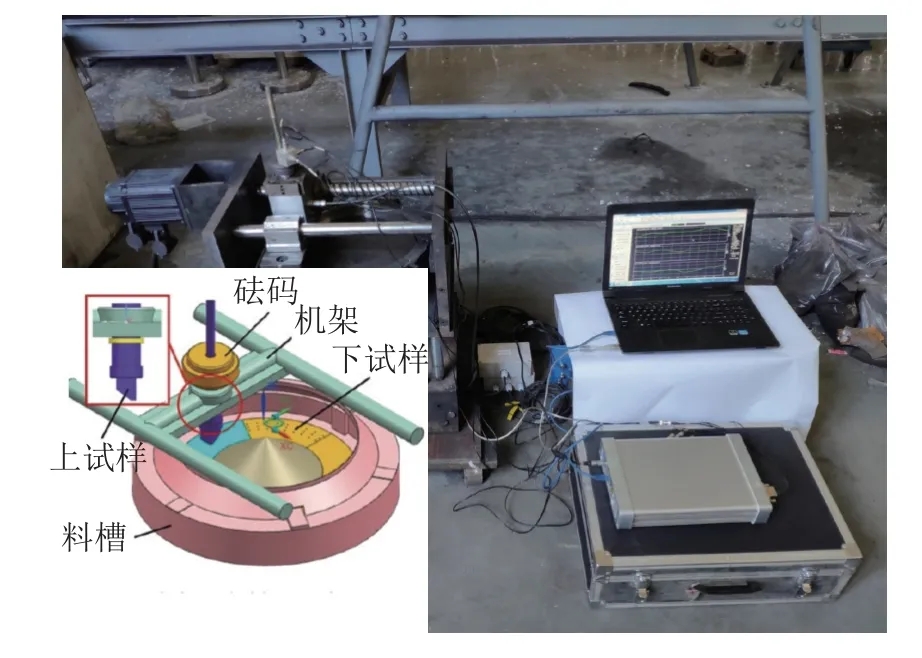

1.3.2 离散元模型验证

为提高仿真的准确性,需要对构建的模型进行验证。研究基于ML-100C 改进型磨粒磨损机对离散元模型进行验证(图4)。该磨粒磨损试验机经过改进,可以模拟刮板在中部槽的运动[21]。在EDEM中,构建相应的试验模型,根据表1 参数进行设定,进行仿真试验。

图4 磨粒磨损试验机示意Fig.4 Abrasive wear testing machine

选取试样受力和煤料轮廓曲线作为验证指标,对比结果如图5 所示。相比试验的试样受力曲线,仿真曲线由于颗粒与试样在瞬时产生挤压,存在一些突变点,而在试验中由于传感器的采样频率较低,这些突变点没有被捕捉到。根据采集到的试验和仿真数据(图5a),分别求取平均值,试验平均值为0.94 N,仿真的平均值为0.82 N,误差为12.77%。选取相同位置的煤料截面轮廓曲线(图5b),分别对试验和仿真数据点进行曲线拟合,并对试验曲线和仿真曲线求取相关系数,相关系数为0.989 6。试验和仿真的试样受力以及煤料轮廓曲线基本接近,可认为离散元模型满足研究要求[22]。

图5 离散元模型验证试验结果Fig.5 Result of discrete model verification test

1.3.3 动力学模型验证

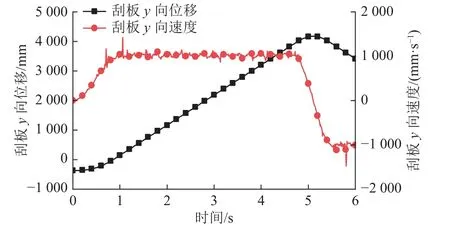

根据前文构建的刮板输送机动力学模型进行空载试验仿真,选取尾轮处刮板的位移和速度进行分析(图6)。通过刮板的y向位移可以看出,刮板运行较为平稳,且在6 s 仿真时间内可满足刮板完成一次运煤。在启动阶段,链轮角速度逐渐增加至3.62 rad/s后保持不变,刮板的速度也从0 增大到1 m/s 附近波动。当刮板开始进入首轮时,速度曲线减小,并反向增大至-1 m/s 附近。符合预设工况下的真实变动,可认为刮板输送机的动力学模型满足研究要求[22]。

图6 刮板的y 向位移和速度曲线Fig.6 The y displacement and velocity curve of scraper

1.4 不同工况条件刚散耦合仿真设定

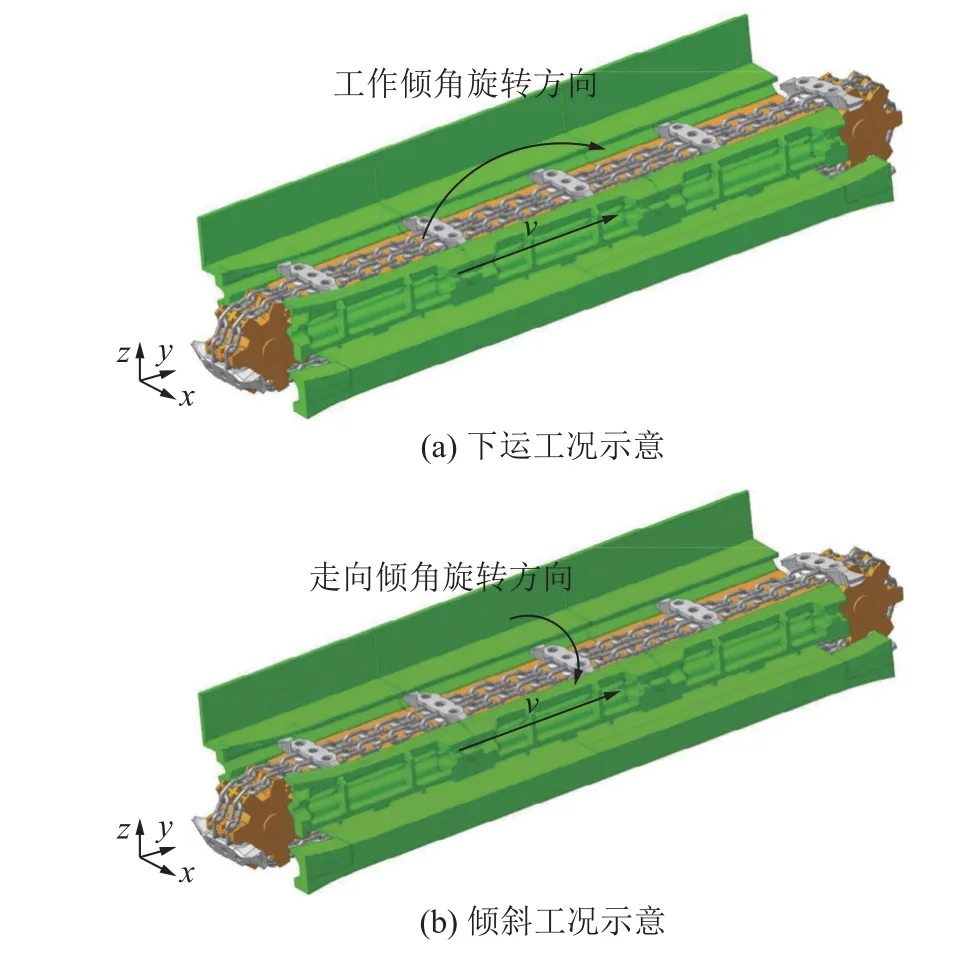

刮板输送机工作环境十分恶劣,运行过程中会受地理条件、煤质因素、机械因素等,呈现出不同的刚散耦合效应。研究针对不同工作倾角、不同走向倾角(图7)和不同运量工况,研究分析刮板输送机的刚散耦合效应,图7 中,α为工作倾角,β为走向倾角。

图7 刮板输送机铺设示意[23]Fig.7 Diagram of scraper conveyor laying[23]

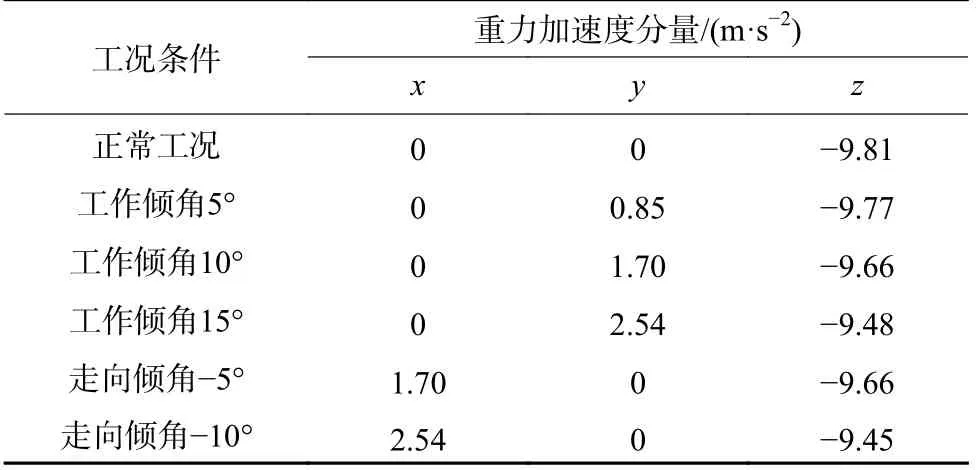

研究定义水平运输工况(工作倾角0°)、无倾斜(走向倾角0°)、煤料生产速率200 kg/s 作为正常工况,通过调节重力加速度分量实现对铺设条件(工作倾角和走向倾角)的改变,铺设工况条件设定见表3,示意如图8 所示。调节颗粒工厂的生产速率实现对运量的改变,运量分别设置为200、300 和400 kg/s。

表3 铺设工况条件设定Table 3 Setting of working conditions for laying

图8 铺设工况条件示意Fig.8 Diagram of working conditions for laying

2 不同工况条件下运动学效应

2.1 下运工况

井下煤层底板条件复杂,刮板输送机往往难以水平铺设,本节对不同工作倾角(下运工况)和不同走向倾角(倾斜工况)进行仿真,选取第三节中部槽作为研究对象,分析不同铺设条件工况下的运动学效应。

刮板带动煤料实现刮板输送机对煤料的输送,而刮板输送机沿工作倾角的倾斜时,会由于重力影响煤料的运输阻力,进而对煤料的运动产生影响。正常工况下煤料分布如图9a—图9c 所示,可以看出,刮板前侧煤料堆积较高,在后侧则形成明显的凹陷(图9a),煤料在中部槽的中间堆积最高,达到煤料休止角后,煤料向两侧槽帮流动(图9b),且刮板后侧煤料也明显少于前侧(图9c),两节刮板之间煤料的运动具有相似的趋势,煤料整体呈现堆状间歇分布。以图9a 所示,测量最高堆积点位置,L为最高点距后一节刮板的距离,H为最高点距中板的距离,测量结果如图10 所示,可以看出不同下运工况条件下H变化基本相同;而L则随着工作角度逐渐减小,这是由于当堆积煤料达到休止角后,煤料最高点H基本不变,但由于重力分量的影响,下运工况会使得堆积煤料向前运动,进而会改变原来的堆积形貌形成一个新的堆积,使煤料堆积最高点逐渐后移。

图9 正常工况煤料分布Fig.9 Coal distribution under normal conditions

图10 下运工况最高点位置Fig.10 Position of highest point in downward conditions

2.2 倾斜工况

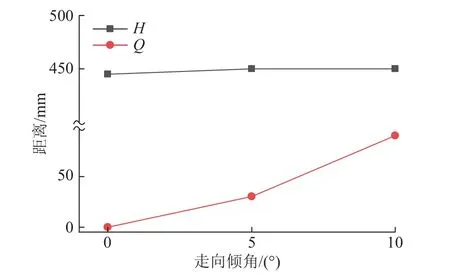

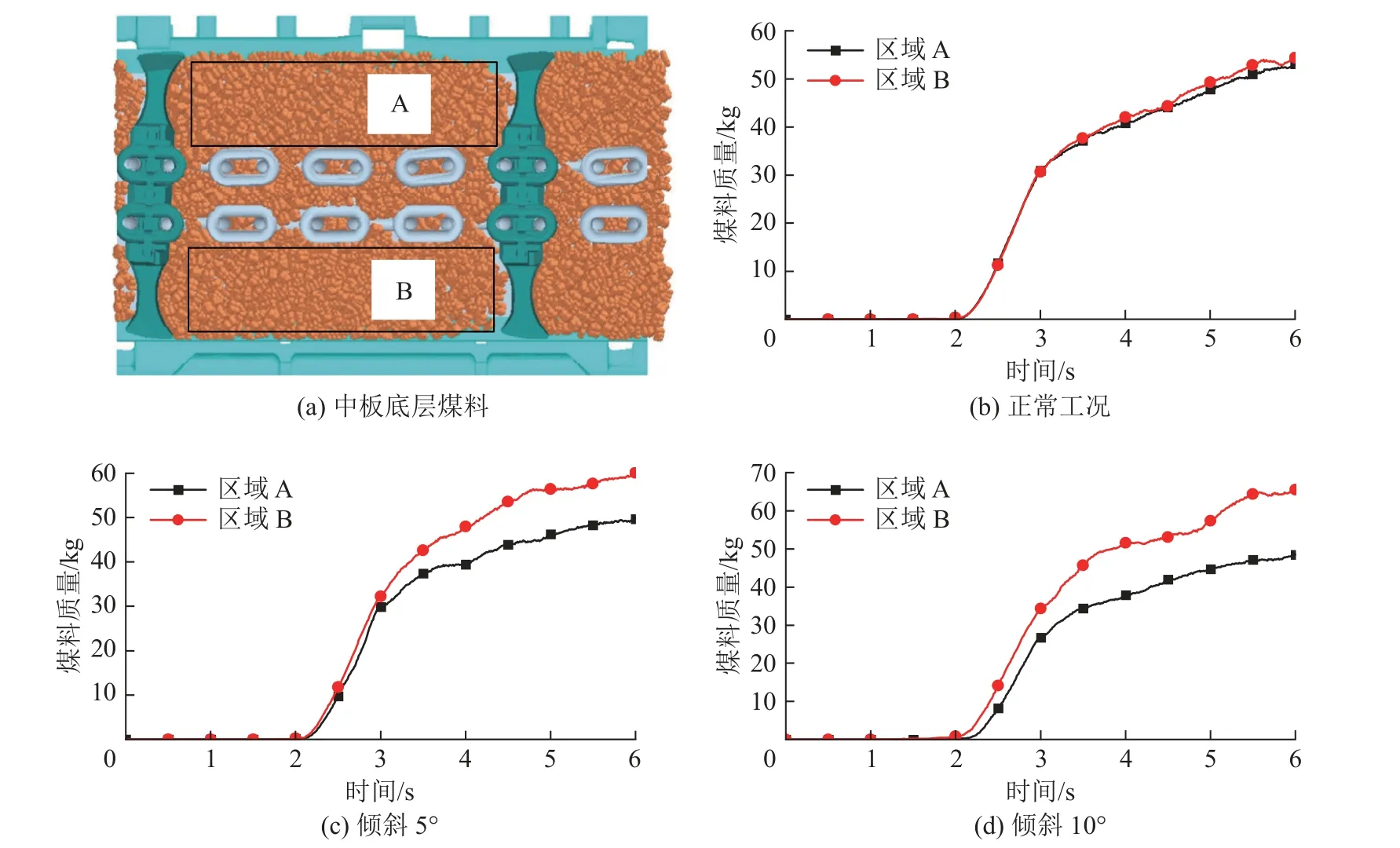

倾斜工况下煤料分布如图11 所示,可以看出,正常工况条件下,煤料堆积最高处基本位于中部槽的中线位置(图9b),而倾斜工况下煤料则向倾斜一侧堆积。分别测量煤料最高点距中板距离H和偏移距离Q,如图12 所示,可以看出,最高点距中板的距离与下运工况类似,基本保持不变,而偏移距离则由于重力分量的影响,煤料向倾斜侧有运动趋势,导致最高点向倾斜侧偏移。选取链条两侧区域煤料进行分析,倾斜工况下煤料质量曲线如图13 所示,可以看出正常工况下两区域煤料质量基本相同,随着倾角增大,A 区域内的煤料少于B 区域,且呈现一定的滞后性,中部槽内煤料的分布不均。

图11 倾斜工况煤料分布Fig.11 Coal distribution under inclined condition

图12 倾斜工况最高点位置Fig.12 Position of highest point under inclined condition

图13 煤料质量曲线Fig.13 Quality curve of coal

2.3 不同运量工况

取刮板输送机中间3 个刮板间的煤料分布(图14),可以看出运量200 kg/s 时煤料在中部槽内呈现堆状间歇分布,随着运量提高,煤料分布由堆状间歇分布转为阶梯状分布。不同运量工况下通过刮板输送机中间位置的质量流率如图15a 所示,可以看出由于刮板带动煤料运动,质量流率存在明显的周期性变化,200 kg/s 的质量流率最大值在200 kg/s附近与运量基本一致,而300 kg/s 和400 kg/s 的质量流率则没有达到设定运量。结合煤料y向速度云图(图15b)可以看出煤料中间红色区域表示煤料运动速度与链速基本一致(1 m/s),而蓝色区域煤料基本为静止状态,即中间红色区域为煤料输送的有效输送区域。由于运量增多,导致煤料无法有效输送而在机尾处和槽帮处形成堆积,使得煤料分布呈现阶梯状,质量流率达不到设定运量。

图14 运量工况煤料分布Fig.14 Coal distribution under traffic condition

图15 煤料质量流率和y 向速度Fig.15 Coal mass flow rate and y-direction velocity

3 不同工况条件下力学效应

3.1 下运工况

3.1.1 煤料受力情况

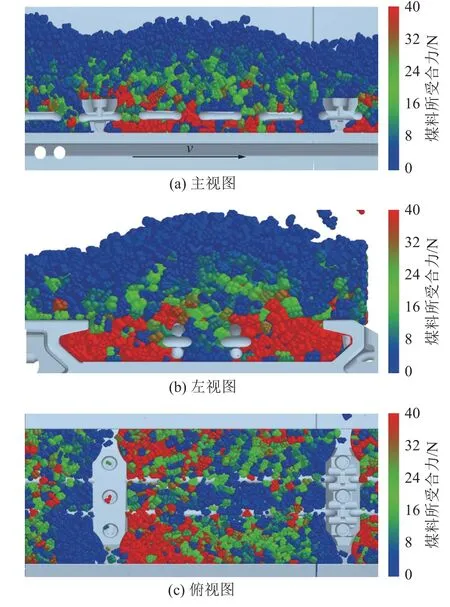

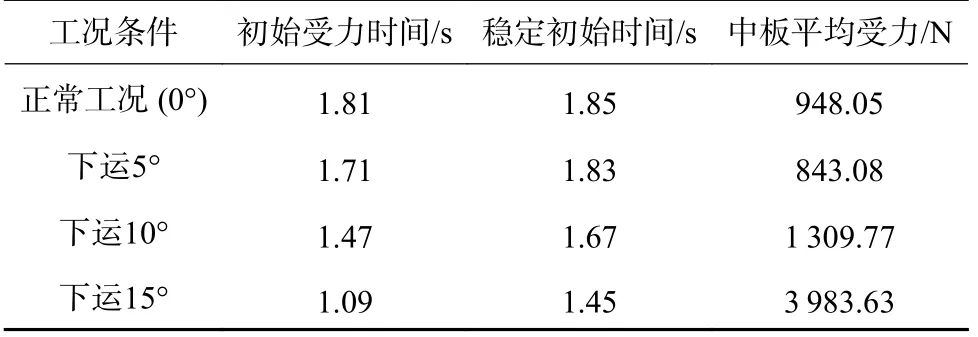

正常工况下煤料间受力如图16 所示,可以看出中部槽内的煤料受力明显大于堆积在槽帮上部的煤料,刮板前侧煤料受力大于刮板后侧,链条两侧煤料受力大于链条中间。中部槽内煤料会受到刮板、中板和槽帮的相互作用力,在刮板带动下,刮板前侧的煤料向前运动,同时推动上一节刮板后侧的煤料,而堆积在上部的煤料则是依靠底部煤料施加的摩擦力向前运动,因此小于中部槽内煤料的受力。中板与槽帮会对煤料施加向后的摩擦力,同样会导致刮板后侧煤料受力小于刮板前侧。链条两侧相比链条间的空间更大,有利于煤料的填充和流动,使得链条间的煤料的作用力较小。下运工况改变了重力对煤料的作用力方向,重力的分量推动煤料的输运。下运工况煤料受力如图17 所示,可以看出随着工作倾角不断增大,刮板前侧红色颗粒和刮板后侧蓝色颗粒数目逐渐减小,刮板间绿色颗粒占比逐渐增加,说明刮板前侧煤料的受力逐渐减小,煤料向前一个刮板后方运动,中部槽内煤料的载荷分布更为均匀。

图16 正常工况煤料受力Fig.16 Stress of coal under normal conditions

图17 下运工况煤料受力Fig.17 Stress of coal under downward conditions

3.1.2 中板受力情况

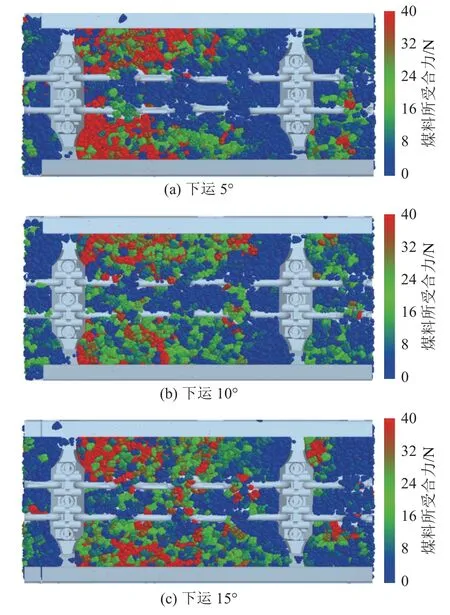

1)煤料与中板。下运工况下第三节中板受力时间和平均受力见表4,初始受力时间是指中板第一次检测到受力的时间,此刻仅有零散煤料落在中板,中板受力在零值波动,稳定初始时间是中板受力持续开始的时间,此刻煤料进入稳定运行阶段,即此时刻后中板受力不存在零值数据点。可以看出随着工作倾角的增大,初始受力时间和稳定初始时间逐渐减小,且两者的差值逐渐增大,这是由于重力分量使得煤料更早的向前输运。工作倾角较小时,中板平均受力呈现波动趋势,随着工作倾角的增大,中板平均受力呈现上升趋势,这是由于倾角较小时,重力的分量对煤料影响较小,煤料运动的随机性较大,当倾角进一步提升时,重力的分量对煤料影响大于煤料运动的随机性影响,中板平均受力与煤料运动呈现一致性。

表4 中板受力时间和平均受力值Table 4 Stress time and average force of deck plate

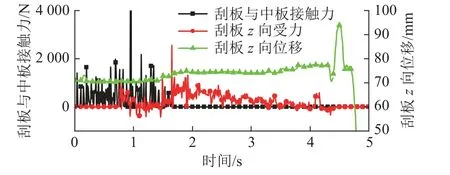

2)刮板与中板。选择颗粒工厂正下方的刮板作为研究对象,刮板与中板的受力如图18 所示。空载工况下,链条带动刮板在中板上运动,由于链传动系统的多边形效应,使得刮板与中板的受力呈现波动状态。运载工况下刮板与中板的接触力也呈现波动状态,但刮板与中板的接触力并不是一直存在。下运10°工况同一刮板的受力和Z向位移如图19 所示,结合图9b 可以看出,在运载工况下由于链传动的多边形效应会使得煤料逐渐填充到刮板下方,进而使得刮板z向受力出现一个瞬时峰值,刮板向上方(z向)移动,与中板脱离接触。

图18 刮板与中板受力Fig.18 Force of scraper and deck plate

图19 刮板受力与z 向位移Fig.19 Force and z-directional displacement of scraper

3.1.3 刮板及链条受力情况

下运工况下某刮板受力情况如图20 所示,可以看出刮板开始输运煤料后,受力逐渐增大,随着下运角度的增加,刮板受力呈现滞后性,这是由于部分煤料在重力分量的影响下更早向前输运导致,与中板初始受力时间趋势相反;在到达落料区时受力达到最大值,之后在某一水平波动。由图20 可以看出4.5 s 以后该刮板卸载煤料,为直观分析刮板受力情况,分别计算刮板在0~4.5 s 内的平均受力值,随着工作倾角的增大,刮板的平均受力分别为1 212.97、920.53、 907.11、 821.48 N。这是由于重力分量对煤料运动的影响,使得煤料有向前运动的趋势,导致刮板平均受力逐渐减小,与中板平均受力呈现相反的趋势。同时可以看出由于链传动系统多边形效应的影响,刮板受力也呈现一定的周期性波动,之后到达卸料区,受力减小至0。

图20 下运工况刮板受力Fig.20 Force on scraper under downward conditions

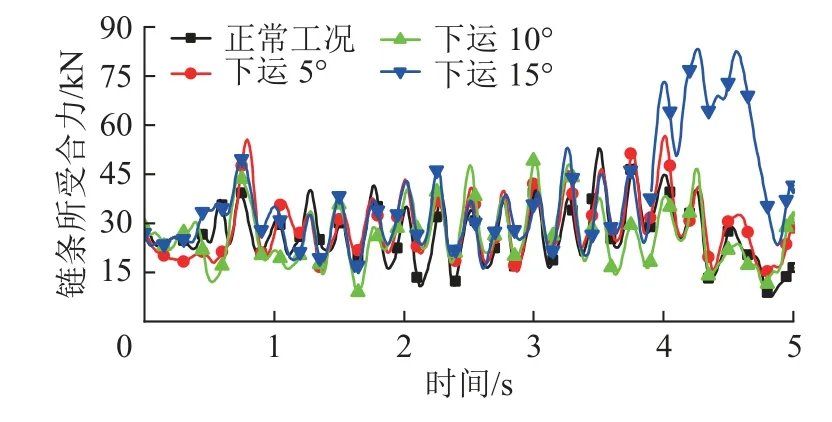

随着下运角度的增加,链条受力会呈现减小的趋势。下运工况下经滤波平滑处理后的链条受力情况如图21 所示,可以看出链条受链传动的多边形效应影响,呈现明显的周期性,链条受力并没有明显的变化趋势。根据图21 中下运15°时4 s 后链条受力曲线可以看出,在输运过程中部分煤料会卡在刮板(链)和中板间会导致链条受力突然增加。

图21 下运工况链条受力Fig.21 Force on chain under downward conditions

3.1.4 中板磨损情况

下运工况下中板磨损情况如图22 所示,磨损深度为中板所有单元磨损的总和。可以看出初期4 种工况磨损基本相同,这是由于此时中部槽内煤料较少,煤料和中板只形成两体磨损,磨损量较小。1.6 s 左右时,正常工况下中板磨损深度出现一个阶梯上升,这是由于在运行过程中链条和刮板带动煤料向前输送,煤颗粒-中板-刮板(链)形成三体接触进而造成三体磨损导致[16]。5 s 时刻正常工况与下运5°工况磨损深度基本相同,下运10°工况磨损深度略低,这是由于重力的分量使得刮板输送机上堆积煤料有向前运动的趋势,煤料在中部槽内分布均匀,形成三体磨损的颗粒较少。下运15°在4 s 后的磨损深度出现明显上升趋势,由图21 可知是由于部分煤料卡在刮板(链)和中板之间导致磨损深度急速增加。

图22 下运工况磨损深度Fig.22 Wear depth under downward conditions

3.2 倾斜工况

3.2.1 煤料受力情况

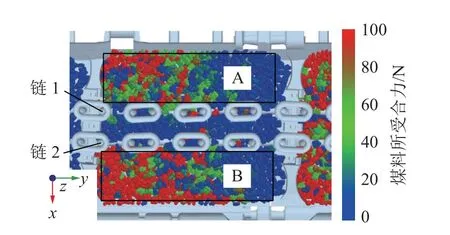

倾斜10°工况下煤料间受力如图23 所示,可以看出链条两侧煤料受力情况不一致,B 区域煤料受力大于A 区域。考虑到煤料生成的随机性影响,选用A 区域和B 区域平均受力比值(FA/FB)进行对比,正常工况下FA/FB=96%,倾斜5°工况下FA/FB=86%,倾斜10°工况下FA/FB=70%,随着走向倾角的不断增大,煤料向倾斜侧堆积,造成倾斜侧煤料受力大于另一侧。

图23 倾斜10°工况煤料受力Fig.23 Stress of coal under the condition of inclination of 10 °

3.2.2 链条受力情况

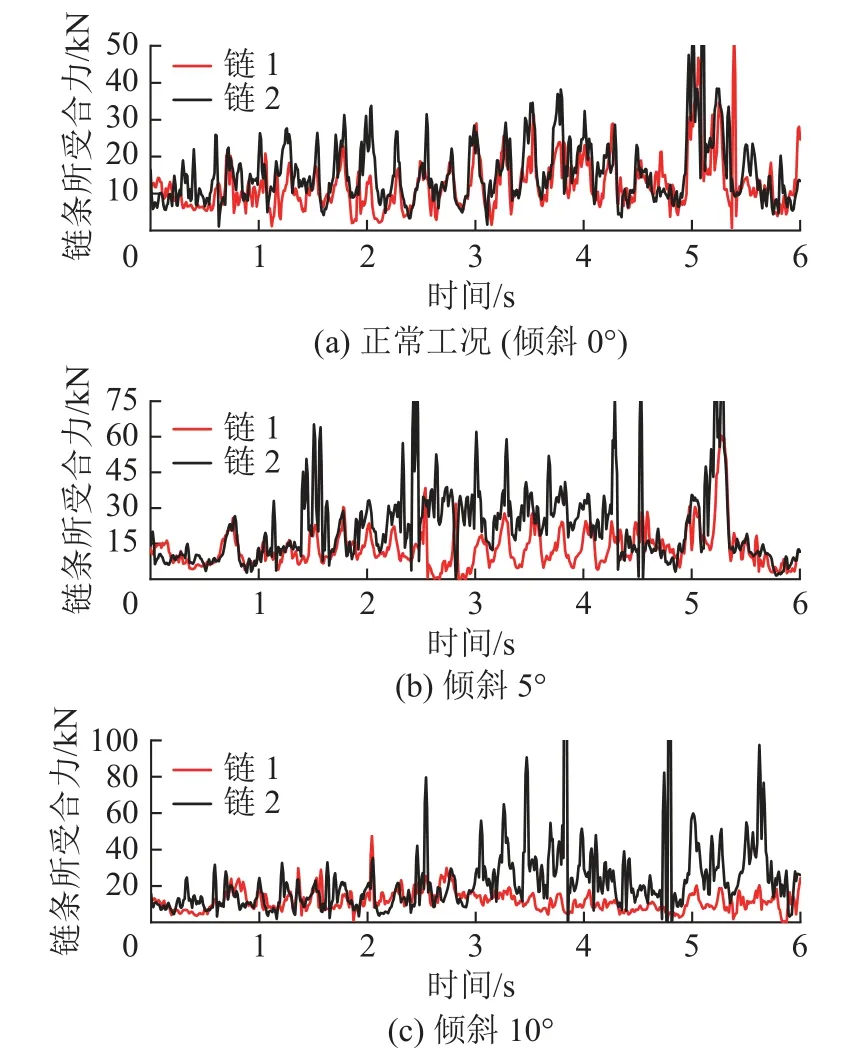

煤料载荷在x方向分布不均导致两条链条受力也呈现不均匀情况,倾斜工况下链条受力如图24 所示,链2 为靠近倾斜侧的链。可以看出在正常工况下,链条受力基本同步,并呈现周期性变化。随着走向倾角的增大,链条受力在初始阶段基本同步;在稳定运输阶段,链条受力出现波动,且两条链受力呈现较大的差异,链2 受力明显高于链1;在卸料阶段,由于靠近链轮,链条受力的又开始呈现同步性。

图24 倾斜工况链条受力Fig.24 Chain stress under inclined working condition

3.2.3 链条与链轮受力情况

选取同一对链环分别分析正常工况与倾斜10°工况条件下链条与链轮的接触受力(图25)。在0~0.9 s 内链环与链轮啮合,由于此时中部槽内生成煤料较少,链条与链轮的接触力基本呈现一致的波动性。在0.9~5 s 内链条带动刮板输送煤料,此时链环与链轮脱离接触,接触力为0。5.35 s 后刮板卸料,链环与链轮啮合,此时中部槽内铺满煤料,链条与链轮的接触力波动幅度相较于之前变大,正常工况下两条链和倾斜10°工况下链1 波动较为接近,倾斜10°工况条件下链2 的波动明显高于链1。分别计算正常工况和倾斜10°工况下两条链与首尾链轮接触力绝对差值的平均值,正常工况下链条与首尾链轮的平均差值为54.13 N,倾斜工况为18 015.64 N。结合图24c 可知,由于倾斜工况使得煤料在中部槽内分布不均,导致刮板卸料后两条链仍存在一定的张力差,使得链条与链轮的接触力也存在一定的差值。

图25 链条与链轮受力Fig.25 Force of chain and sprocket

3.3 不同运量工况

3.3.1 中板受力情况

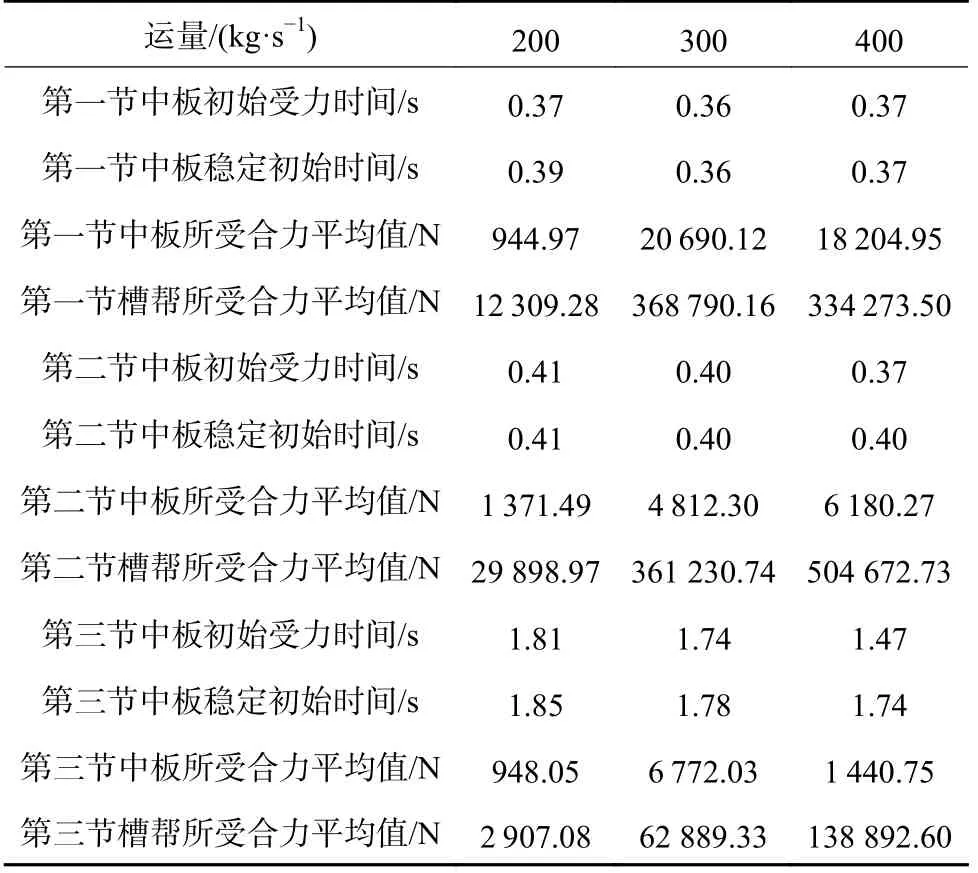

不同运量工况下中部槽受力时间和平均受力见表5。可以看出第一节中板初始受力时间基本一致,由于运量的增加,300 kg/s 和400 kg/s 工况下煤料很快与中板稳定接触。400 kg/s 工况下第一节中板平均受力小于300 kg/s,是由于运量较大,一部分煤料在槽帮处形成了堆积,且根据第二节中板初始受力时间可以看出,一部分煤料直接落在了第二节中板。第二节中部槽内中板和槽帮的受力都随着运量的增大而增大。第三节中板在300 kg/s 工况下受力最大,结合2.3 节对不同运量工况煤料的运动分析可知,煤料输运存在有效输运区域,400 kg/s 由于运量过大,导致煤料无法有效向前输运,在槽帮处形成堆积,使得第三节中板受力小于300 kg/s 工况。

表5 中部槽受力时间和平均受力值Table 5 Stress time and average force of line pan

3.3.2 刮板受力情况

运量400 kg/s 时刮板受力如图26 所示,依据刮板推动煤料的顺序,分别记为刮板1、刮板2、刮板3、刮板4。刮板开始推动煤料时间依次增大,刮板受力也呈现增大趋势。分别提取刮板受到煤料阻力后1.5s 内的阻力平均值和对应的中部槽内煤料的质量流率数据(表6),可以看出刮板受力的增大是由于中部槽内煤料质量的增加。对表6 数据利用Origin 进行拟合,拟合结果为y=0.320 7x2-131.2x+15 999,R2=0.994,即随着煤料的增加,刮板阻力的增速逐渐增大。

表6 刮板平均受力及质量流率Table 6 Average force of scraper and mass flow rate

图26 运量400 kg/s 刮板受力Fig.26 Force on scraper under 400 kg/s traffic condition

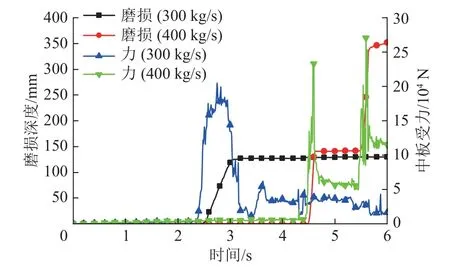

3.3.3 中板磨损情况

运量300 kg/s 和400 kg/s 时中板磨损和受力如图27 所示。随着运量的增加,磨损深度显著增加,且存在明显的阶梯上升趋势。结合中板受力对比,中板磨损急速增加与中板受力的波动相关,这是由于运量的增加,煤颗粒-中板-刮板(链)形成三体磨损的概率增加,加剧了中部槽的磨损,当卡在刮板(链)和中板之间的煤料在输运过程中姿态改变,使得煤颗粒-中板-刮板(链)之间形成两体接触,中板受力出现明显降低,中板磨损平稳增加。

图27 不同运量下中板磨损和受力Fig.27 Wear and force on the deck plate underdifferent traffic volumes

4 结 论

1)基于离散元法和多体动力学构建的刮板输送机刚散耦合模型可以有效模拟刮板输送机的输运工况。正常工况条件下,中部槽内煤料运动呈现堆状间歇分布,且刮板前侧煤料堆积多于刮板后侧。中部槽内的煤料受力明显大于堆积在槽帮上部的煤料,刮板前侧煤料受力大于刮板后侧,链条两侧煤料受力大于链条中间。

2)下运工况条件下,煤料堆积最高点距中板距离基本不变,随着工作倾角的增大,煤料最高点逐渐向着后侧刮板移动,中板平均受力逐渐增大,后侧刮板平均受力逐渐减小。

3)倾斜工况条件下,煤料堆积最高点距中板的距离基本不变,随着走向倾角的增大,最高点逐渐向倾斜侧偏移,造成中部槽内煤料的分布不均,使得倾斜侧煤料受力大于另一侧,链条受力出现波动,两条链同步性较差。

4)刮板输送机输送过程存在有效输送区域,煤料速度在有效输送区域内与链速基本相同,靠近槽帮处的煤料速度逐渐越低。中板和刮板的平均受力随着运量增多而增多,但运量过大时,中板的受力会由于煤料无法有效输送堆积在槽帮处而减小。

5)中板磨损与煤颗粒-中板-刮板(链)的接触相关,当三者形成有效的三体接触时,中板受力和磨损会出现明显上升的趋势。随着输运过程中煤颗粒位姿形态的改变,煤颗粒-中板-刮板(链)由三体接触变为两体接触,中板受力降低,磨损平稳增加。