八钢中厚板1#液压站抬升缸优化

李小猛

(新疆八一钢铁股份有限公司)

1 前言

八钢中厚板厂于2009年正式投产,当时单机架生产,主要生产吨位较小的钢种,一般约为3t。2011年工艺人员开发新产品,其中有不少5t以上的钢种,此时抬升缸在抬升过程中显得吃力。设备方重新计算,发现1#液压站系统压力不足,于是将液压站系统压力由16MPa提高到18.5MPa,未超过设计压力19MPa,属于正常调节,然而运行不到半年,多次出现抬升缸耳轴及缸头断裂事故。每次事故出现时,只能选择换缸,由于现场安装困难,处理时间约6h,严重影响生产。

2 现场分析

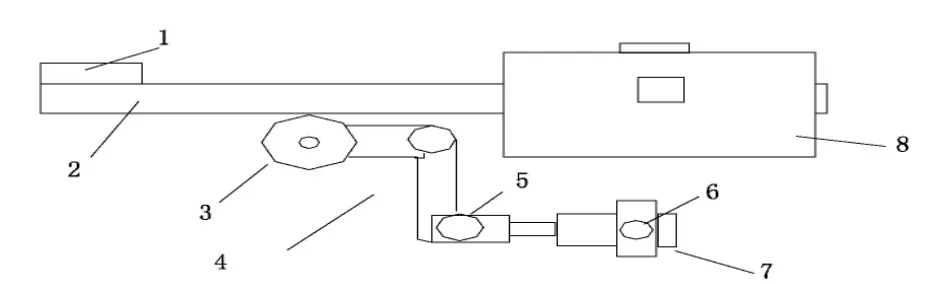

通过初步分析认为此种事故发生原因属于抬升缸耳轴、缸头直径没有在系统压力提高后做相应的增大。1号液压缸抬升数工作原理见图1。

图1 1号液压站抬升缸工作示意图

(1)液压缸缸头及耳轴的材质强度的影响。

原缸头销轴是45钢,其强度约为δb=600~850 MPa。新销轴运行不到一个月,就会发现销轴表面被磨出凹坑,甚至出现堵死油口的现象,油口堵死,必然造成润滑不良,从而加快缸头销轴的磨损。另外销轴外铜套材质为ZQAL9-4,其力学性能:抗拉强度σb≥540 MPa,屈服强度σ≥200MPa,伸长率σ5≥15%,硬度约为HB200,稍低,每次拆除之后可发现不少铜沫。

原液压缸耳轴和缸头销轴材质均用45钢,使用中出现相同的问题,磨损堵住油口润滑不良,另外耳轴处属于硬连接,冲击力比缸头销轴大的多,它承载所有的载荷,所以对耳轴的强度要求更高,此处材质必须增强。要选强度、硬度、刚度、抗冲击性、疲劳强度、耐磨性均要高的合金钢,而且要锻造加工及确保合适的热处理硬度。

(2)缸本体不带偏差检测保护装置。

就1#出钢机进行分析,抬升装置分为左右抬升装置,左右装置各由一个抬升液压缸驱动,出料杆由后端减速机、中间抬升装置行走轮确定其行走的路径,出料杆前头是1#、2#炉出炉辊道,杆走在辊道间隙里,由于摩擦副较多,出料杆经常卡阻。造成高低偏差;当出料杆前端的限位开关松动时也会导致出料杆高低偏差,当出料杆偏差过大时,左右抬升装置抬升高度也产生过大偏差,一旦偏差超过离合器间隙,则会产生液压缸行程的偏差,此时行程大的液压缸所承担的力超过正常工作时的力,正常工作时每个缸支撑一根出料杆和半个钢坯,此时每个缸承载明显加大,严重时最大承载是两个出料杆和整个钢坯,这时对液压缸的结构强度是很大的考验。然而现场这个缸不带位移传感器,无法检测到液压缸的行程,很容易产生缸体某个部位断裂或者裂纹、弯曲等事故。

3 优化措施

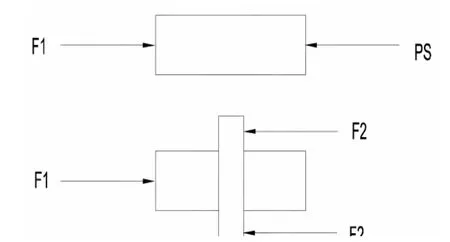

3.1 压力提升后调整液压缸耳轴和缸头直径

原耳轴直径为100mm,原缸头螺纹直径为M100,原系统压力16MPa,后提高到18.5MPa。

对液压缸缸杆受力分析如图2所示,Ps=F1[2];对液压缸整体受力分析,F1=2F2;F2/s1=P1。

由以上而知,要使调整压力前后耳轴的剪切应力安全系数不变,那么耳轴面积要随系统压力而变,而且成正比。即:调压后面积与调压前面积比为18.5/16;直径比为1.08。所以耳轴直径应至少增加到108mm。

图2 受力分析图

因现场位置所限,为了减少不必要的基座改动,所以选取耳轴直径增大到120mm。

对于缸头螺纹直径计算同上,选取缸头螺纹直径增大到M120mm。具体参见图3。

图3 缸头尺寸改进图

经过以上改造,抬升缸耳轴和缸头螺纹直径安全系数等同于改造之前的数值,可以满足现场使用。

3.2 液压缸缸头及耳轴的材质改动以改进

缸头销轴由45钢改成35CrMo,其抗拉强度σb≥985 MPa,比45钢高出至少100 MPa,提高了耐磨性和强度,销轴外铜套由ZQAL9-4改成渗硅铜套ZCuZn26Al4Fe3Mn3[1]。其力学性能:抗拉强度σb≥600MPa,屈服强度σ≥300MPa,伸长率δ5≥18%,硬度约为HB320,耐磨性和强度都比ZQAL9-4高。经过以上改造降低了缸头销轴的磨损,润滑状况得到改善。

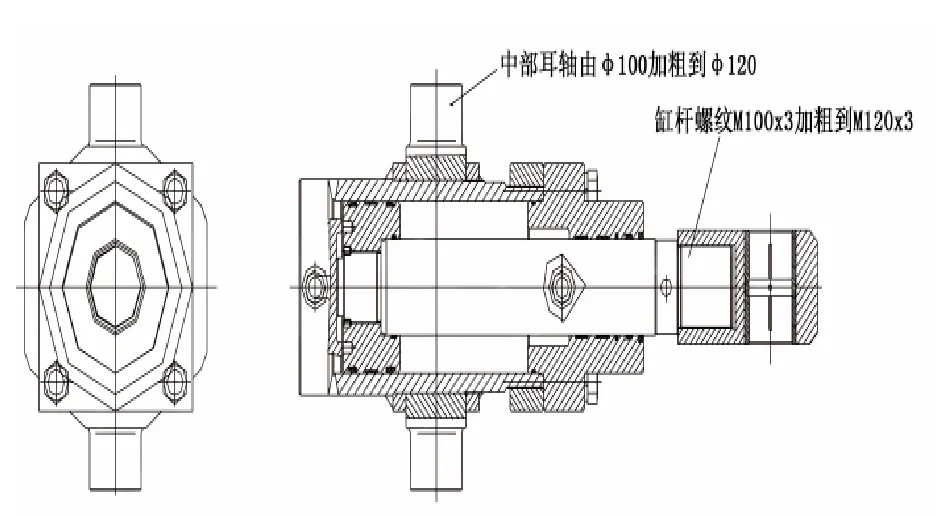

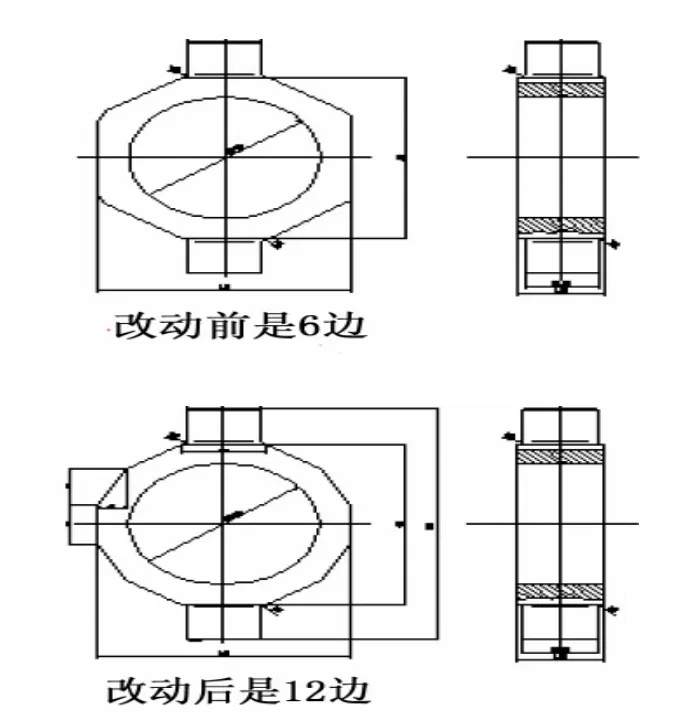

原液压缸耳轴用45钢,使用中出现磨损异常、润滑不良等问题,冲击较大。经过研究论证,将其材质改成42CrMo,锻造加工,粗加工后热处理HB250~280,经过改造,可以满足现场使用的强度、硬度、刚度、抗冲击性、疲劳强度及耐磨性。以前45钢强度约为σb=600~850MPa.现在42CrMo强度为σb=1080MPa,强度明显提高。综合机械性能也有所提升。提高了抗剪能力。耳轴不仅材质改进,而且耳轴环架也由六边改成了十二边,减少了应力集中,如图4所示。

图4 环架边数改动示意图

3.3 缸本体增设位移传感器

在缸的本体增设位移传感器,安装在缸头一边,当出料杆受到各种外来干扰而产生高低不同时,液压缸不会因为出料杆抬升位置的信号检测不到而偏差太大。因为液压缸不只受限位开关信号控制,还受缸的位移传感器来控制。一般正常工作时传感器设置偏差不会超过5mm,如果偏差15mm就会对液压缸造成很大的冲击,所以位移传感器保护信号数值设定为10mm,一旦偏差超过10mm,说明出料杆或者出料杆行程开关出现问题,于是液压缸就会停止继续上升,避免两缸上升偏差过大而造成单缸承载、抬升缸耳轴或缸头螺纹结构断裂。

4 效果

这些措施在2012年1月实施后,运行以来出料约一半都在5t以上,运行一直非常平稳,不曾发生任何抬升缸结构断裂事故及裂纹隐患等事故,保证了中厚板生产的顺行。

[1]蔡春源.机电液设计手册.北京:机械工业出版社,-沈阳:东北大学出版社,1997.1.

[2]沙宝森.液压气动密封工程手册.北京:艾志工业技术集团公司,2007版.