ZJ17 卷接机组供丝系统设计参数分析及改进

龚道平

常德烟草机械有限责任公司,湖南省常德市长庚路99号 415000

目前国内卷烟生产企业广泛应用的ZJ17 卷接机组[1],与其配套使用的包装机组生产能力为400 包/分钟。随着企业设备管理、维护保养和操作水平的提高,包装机组的有效运行效率达97%,而ZJ17 卷接机组额定生产能力仅为7000 支/分钟,已无法满足下游包装机组的生产要求。研究发现,与PROTOS2-2 卷接机组相比较,ZJ17 机组供丝系统的烟丝松散、梗签分离和回丝系统等装置在加工工艺及性能参数等方面存在设计缺陷,造成烟丝分布不均匀、烟丝分选速度偏低、梗签分离不彻底和烟丝造碎严重等问题,导致ZJ17 机组加工烟丝的能力不足,无法直接升速至8000 支/分钟。祝智斌等[2]通过改进吸丝带轮、烟支成型等部分,将ZJ17 机组的生产能力提升至8000 支/分钟,但由于未对供丝系统的工艺过程及相关部件进行系统改进,升速后的ZJ17 机组未能达到预期效果。关存春等[3]采用流化床技术对供丝系统进行了局部改进,有效降低了烟丝造碎率,但未能解决ZJ17 机组与包装机组生产能力不匹配的问题。为此,通过对PROTOS2-2 卷接机组供丝系统设计参数及结构进行分析研究,对ZJ17 卷接机组供丝系统进行了改进,以提高ZJ17 卷接机组的烟丝加工处理能力,满足包装机组的生产需求。

1 存在问题

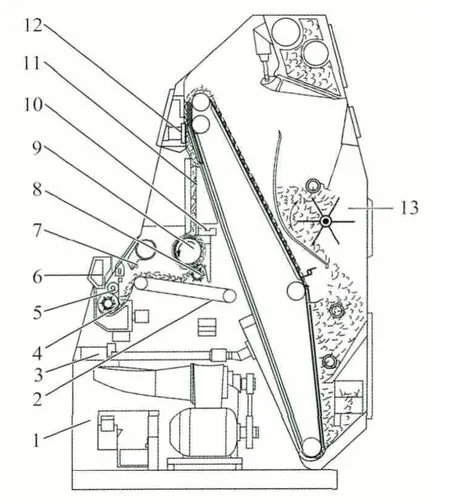

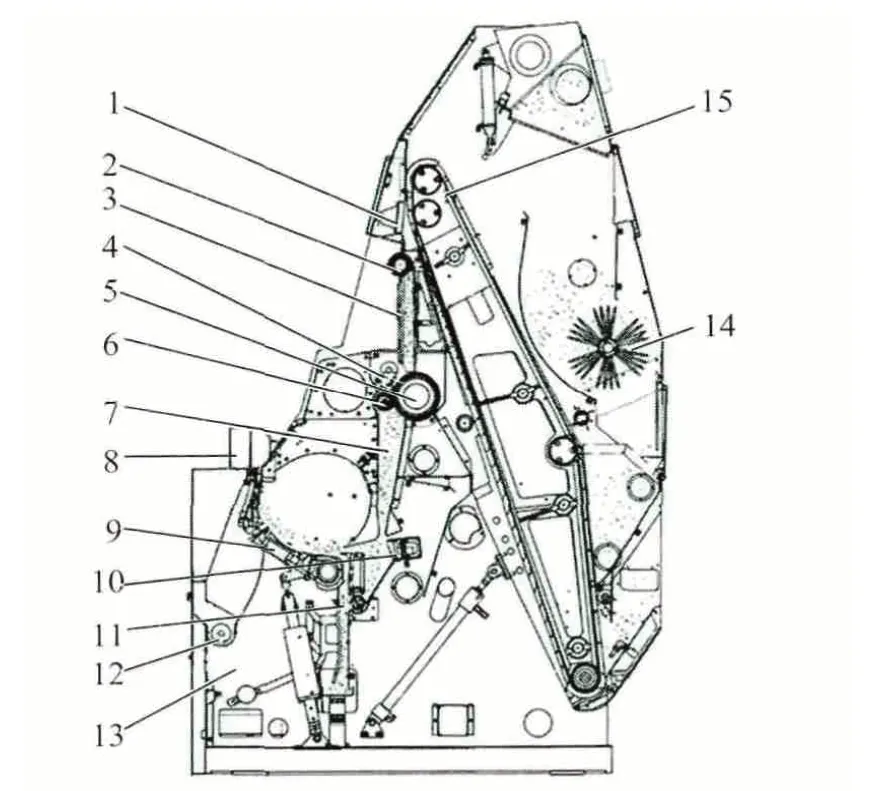

ZJ17 卷接机组供丝系统主要由机架、输送带、抛丝辊、螺旋回梗机构、风室、计量辊等部分构成[4],见图1。其工艺流程是:烟丝落入计量料槽(11)后,针辊(9)定量地从计量料槽中取出烟丝,弹丝辘(8)以恒定的转速将烟丝从针辊里取出,再铺放在输送带(2)上。烟丝在摩擦力作用下,被输送带以2.22 m/s 的线速度抛向风分装置(7)产生的喷射气流中,质量较轻的烟丝被喷射气流吹向抛丝辊(4)后,被抛向风室(6)的吸丝带,质量较重的烟丝和梗签则在惯性的作用下落入螺旋回梗机构(5)的料槽内。螺旋回梗机构将较重的烟丝和梗签送至宽度为140 mm 的气室中,在风室负压的作用下,较轻的烟丝向上直接吸附在风室的吸丝带上,稍重的梗签则落入梗签箱。

图1 改进前ZJ17 卷接机组供丝系统结构图

ZJ17 卷接机组供丝系统在生产过程中主要存在以下问题:①梗签分离装置去除梗签不彻底。首先,输送带和风分装置组成的一次分选装置工作时,烟丝速度为2.22 m/s,升速至8000 支/分钟后,输送带上烟丝层的厚度增加了14.3%。由于烟丝中夹杂的过长烟丝未经处理,梗签易被过长烟丝夹裹至抛丝辊,导致成品烟支中的梗签难以被分离;其次,螺旋回梗机构和气室组成的二次分选装置的有效宽度仅为140 mm,造成梗签二次分离时梗签和烟丝分离不彻底。②抛丝辊对烟丝产生造碎。抛丝辊等部件组成的匀丝机构,因抛丝辊在有限的空间里高速旋转,对烟丝进行撕扯、搓揉,导致短烟丝和烟末增加、烟支空头率上升[5]。③回丝系统有漏灰和漏烟丝现象。由于采用皮带输送方式,皮带裸露在外且有张紧机构,无法将烟丝回收通道设计成全密封结构,因此存在漏灰、漏烟丝及堵丝现象。④风室升降结构存在安全隐患。风室升起后仅采用一根气弹簧进行支撑,在气弹簧突然失效时易造成安全事故。

2 供丝系统设计参数分析

为解决ZJ17 卷接机组供丝系统供丝能力不足问题,对PROTOS2-2[6]卷接机组的设计参数及结构进行了分析和研究。与ZJ17 采用的输送带及抛丝辊技术相比,PROTOS2-2 供丝系统采用了摊铺辊和流化床技术,即对烟丝中的过长烟丝进行过滤并整理,加快烟丝的分选速度,对完成梗签分离后的烟丝采用气力方式进行处理,形成均匀且蓬松的烟丝层,再将烟丝平稳地输送至风室,有效提高了供丝系统处理烟丝的能力。

2.1 摊铺辊销钉间距

PROTOS2-2 中增设的摊铺辊主要是提高供丝系统加工烟丝的能力。该装置由均匀分布在机架上的定销钉和均匀分布在旋转辊上的动销钉组成,这些销钉构成了对过长烟丝起过滤作用的筛网,长度小于销钉间距的烟丝在下落过程中可直接穿过筛网,落入计量料槽;而长度大于该间距的过长烟丝则被阻挡在筛网上,动销钉将过长烟丝从定销钉的间隙中向下拨出,过长烟丝被整理成需要的长度再落入计量料槽。销钉间距的大小对烟支空头率及梗签分离效果影响较大,PROTOS2-2 的销钉间距为8 mm 左右。实验表明,销钉间距过小,烟支空头率上升;间距过大,则无法将过长烟丝整理均匀,降低梗签分离效果。烟丝经过摊铺辊装置后,计量料槽中的烟丝分布更均匀和密实。

2.2 烟丝分选初速度

在生产过程中,烟丝以一定的速度穿越分选气流才能完成梗签分离,该速度称为烟丝分选初速度。PROTOS2-2 弹丝辘将烟丝从针辊中梳出时,烟丝即获得垂直向下的初速度。烟丝分选初速度越大,处理烟丝的流量越大,得到的烟支产量越高。该初速度的大小与弹丝辘的直径和转速有关,增大弹丝辘的直径或加快弹丝辘的转速可提高烟丝分选初速度。经计算,PROTOS2-2 供丝系统的烟丝分选初速度平均为3.5 m/s,明显高于ZJ17 供丝系统2.22 m/s 的烟丝速度。从针辊中梳出的烟丝通过自流槽向下进入一次分选装置的可调气流,在此过程中对烟丝几乎没有造碎。

2.3 流化床宽度

PROTOS2-2 供丝系统中采用的流化床宽度是决定烟支产量和品质的主要设计参数。研究表明,给定宽度的流化床处理烟丝的流量并不能无限增大,当超过某个极限值时,流化床开始出现堵丝现象。单位宽度流化床处理烟丝的流量极限值q 为:

式中:q 为单位宽度流化床处理烟丝的流量极限值,kg/(m·min);F 为生产速率,支/分钟;m 为单支无滤嘴烟的烟丝质量,kg;h 为允许的最大回丝量,百分比;d 为流化床宽度,即主墙板之间的距离,m。

可见,增大流化床宽度可提高供丝系统处理烟丝的能力,但流化床宽度加大,将增加供丝系统整机的宽度。因此,受机械结构的限制,流化床宽度并不能任意增大。

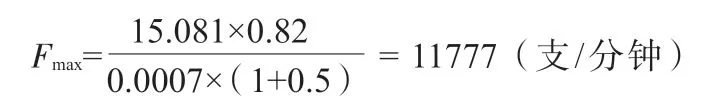

PROTOS2-2 供丝系统的生产速率为16000 支/分钟,流化床宽度为1.114 m。取单支烟丝质量0.0007 千克/支,最大回丝量按50%计算,根据式(1)即可计算出流化床处理烟丝的流量极限值q=15.081 kg/(m·min)。由于ZJ17 供丝系统主墙板之间的距离为0.82 m,其流化床宽度可设计为0.82 m,根据式(1)可得到ZJ17 供丝系统的最大生产速率Fmax:

可见,ZJ17 供丝系统改为流化床后,最大生产速率可达11777 支/分钟。在保持其主墙板之间距离不变的条件下,其烟丝处理能力仍可满足8000 支/分钟的生产要求。

2.4 正压空气压差

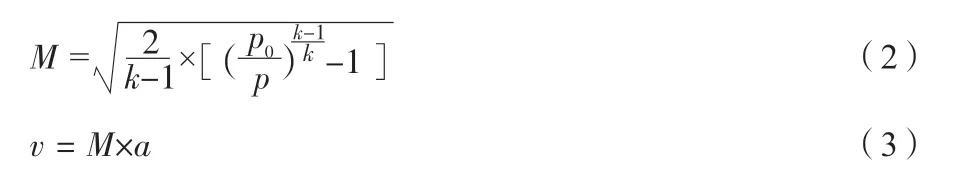

正压空气压差是指为一次、二次分选装置和流化床各喷嘴供给工作气体的空气相对压强。PROTOS2-2 供丝系统的正压空气压差为5000 Pa。在分选装置和流化床各喷嘴孔口尺寸确定后,各喷嘴的出口气流速度由正压空气压差决定[7],其与压力的关系为:

式中:v 为出口气流速度,m/s;M 为马赫数;a 为音速,m/s;k 为比热比,空气 为1.4;p0为气流总压,Pa;p 为气流 静压,Pa。

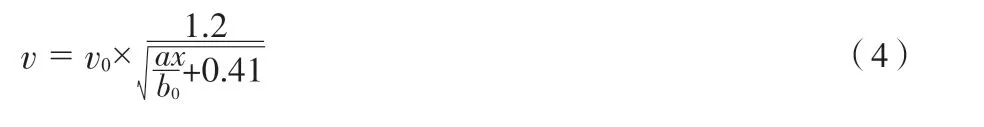

一次分选装置喷嘴产生的喷射气流产生前作动力,驱使质量较轻的烟丝从原料烟丝中分离出来。通过改变正压空气压差,可调节初次梗签分离的强度。一次分选装置的多个矩形喷口组成一个狭长喷嘴,从该喷嘴进入大气的气流可看成是平面(二维)亚音速等温自由射流,其轴心速度沿流向的变化规律[8]为:

式中:v0为喷嘴的出口气流速度,m/s;b0为平面喷嘴高度的一半,mm;x 为距喷嘴出口的距离,m;a 为喷嘴湍流系数,平面喷口为1.108。

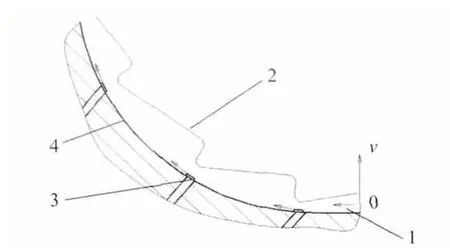

二次分选装置喷嘴产生的附壁喷射气流,则作为引射工作介质的引射流,以产生二次梗签分离所需要的负压空气。该负压空气流的通流截面可根据烟丝来料状况进行调节。流化床各喷嘴产生的附壁喷射气流也用来产生前作动力,由于这些喷嘴分布于流化床的弧面上,因此产生的射流亦为附壁喷射气流。流化床喷嘴的间距较小且弧面半径较大,因此附壁喷射气流也可简化成平面(二维)亚音速等温自由射流,其轴心速度沿流向的变化规律可根据式(4)进行计算,此时b0为平面喷口的整个高度,其喷嘴湍流系数a=0.118。由于射流的附壁效应,喷射气流产生一个沿弧面呈锯齿形分布的流场,见图2。该流场中的气流驱动烟丝沿弧面以忽快忽慢的速度运动,从而使烟丝分布均匀和蓬松。

图2 流化床弧面上的气流速度分布图

3 改进方法

根据上述研究和分析,对ZJ17 卷接机组供丝系统进行了改进:①增加了摊铺辊装置,其销钉间距为8.5 mm。将过长的烟丝整理均匀,使卷接机组能够适应不同的烟丝状况,提高梗签分离效果。②对匀丝板、针辊和弹丝辘的相对位置重新布局,烟丝分选初速度设计值为3.5 m/s。使弹丝辘从针辊中梳出的烟丝垂直向下抛入导板的自流槽,烟丝获得更高的分选初速度,以提高卷接机组的生产能力,同时取消了烟丝输送带装置。③设计了计量料槽和二次分选装置。将二次分选装置从原机右侧移至主墙板之间,并将其宽度由140 mm加宽至820 mm(两主墙板之间的整个宽度),使烟丝和梗签的二次分离更彻底。④增加了流化床装置,工作气体压力为4500 Pa。采用气力方式将烟丝均匀输送至风室,取消了抛丝辊等造成烟丝造碎的装置。⑤采用螺旋回丝系统替代原皮带回丝输送装置。使多余烟丝在全密封的回丝通道内被输送至烟丝储存装置中,避免产生漏灰、漏烟丝及堵丝问题,系统维护简单。⑥采用气缸替代人工驱动风室升降[9],并对气路系统进行完善,避免了原气弹簧结构突然失效造成的安全隐患,提高了机器的自动化程度。

改进后的ZJ17 卷接机组供丝系统见图3。来自提丝带(15)的烟丝,在重力作用下自由下落,经过磁选装置(1)时将烟丝中可能存在的铁质杂物吸附在磁铁上,烟丝继续下落进入摊铺辊(2),再由摊铺辊将烟丝均匀分布到计量料槽(3)内。

图3 改进后ZJ17 卷接机组供丝系统结构图

计量料槽中的烟丝被匀丝板(4)、针辊(5)和弹丝辘(6)定量均匀地取出,向下抛送进入烟丝导板(7)后落入一次分选装置(10)的可调喷射气流中。质量较轻的烟丝被气流从一次分选装置带到流化床(9),流化床各喷嘴产生的喷射气流使烟丝在弧形工作面上形成均匀的烟丝层,随后烟丝被风室(8)的负压空气吸附在吸丝带上,输送到卷烟机的烟枪中。质量较重的烟丝和梗签则穿过一次分选装置产生的喷射气流落入二次分选装置(11),气流速度决定了落入二次分选装置的烟丝量。二次分选装置的宽度与流化床宽度相同,通过调节二次分选装置可调整梗签的分离效果。分离出的烟丝由气流送回流化床中,梗签则被送入梗签箱或中央除尘系统。

4 改进效果

改进后的ZJ17 卷接机组额定生产能力达到了8000支/分钟,实现了与下游包装机组的匹配生产,有效运行效率达到96.7%,满足了产品标准不低于85%的要求[10]。优化了烟丝松散、梗签分离以及回丝系统等相关技术参数和设计结构,提高了机组的烟丝加工处理能力,有效解决了梗签分离不彻底和烟丝造碎等问题。测试结果表明,改进前后整丝率提高2.3 百分点/月,碎丝率降低0.12 百分点/月,含末率减少0.07 百分点/月,提升了烟支内在品质。

[1]李瑞平.PROTOS70 卷接机组SE 部分辅助驱动延时关闭节能改造[J].科技信息,2012(7):231-232.

[2]祝智斌,李小平.国产ZJ17 型卷接机组的改进[J].烟草科技,2003(2):14-15.

[3]关存春,鲁力耘.用流化床技术改进ZJ17 机组的供丝系统[J].烟草科技,2005(1):20,32.

[4]《YJ17-YJ27 卷接机组》编写组.YJ17-YJ27 卷接机组[M].北京:科学技术出版社,2011.

[5]姚光明,王文辉,尹献忠,等.烟丝结构对烟丝填充值和卷接质量的影响[J].郑州轻工业学院学报:自然科学版,2003(12):62-64.

[6]德国HUANI 公司.PROTOS2-2 卷接机组使用说明书[G].2006.

[7]罗曼芦.气体动力学[M].上海:上海交通大学出版社,1989.

[8]赵承庆,姜毅.气体射流动力学[M].北京:北京理工大学出版社,1998.

[9]成大先.机械设计手册[M].3 版.北京:化学工业出版社,2006.

[10]Q/CYJ2116—2007 烟草机械 ZJ17、ZJ17C、ZJ17D 型卷接机组[S].

- 烟草科技的其它文章

- 烤烟新品种云烟105 的选育及其特征特性