新型耐低温捕收剂BK427在赤铁矿反浮选脱硅中的应用

张行荣,刘崇峻,艾 晶,郑桂兵,尚衍波

(北京矿冶研究总院矿物加工科学与技术国家重点实验室,北京 102600)

新型耐低温捕收剂BK427在赤铁矿反浮选脱硅中的应用

张行荣,刘崇峻,艾 晶,郑桂兵,尚衍波

(北京矿冶研究总院矿物加工科学与技术国家重点实验室,北京 102600)

采用自制的耐低温型阴离子脂肪酸类捕收剂BK427,对齐大山磁选精矿进行了反浮选试验研究,研究结果表明:碱用量3.0kg/t,淀粉用量1.0 kg/t,氧化钙用量500g/t,捕收剂 BK427用量400g/t,矿浆温度10~15℃时,采用一步粗选,可获得铁精矿Fe品位65.2%,回收率>86.6%的良好指标。试验证实所制备的捕收剂具有良好的低温适应性(10~20℃)。

耐低温;捕收剂;赤铁矿;反浮选

我国铁矿资源丰富,但是总体品位较低,一般约为30%[1]。目前,我国钢铁生产企业多采用磁选铁精矿再反浮选降低精矿中SiO2杂质的含量。目前用于铁矿反浮选提铁降硅的主要有两种工艺:一种是阴离子反浮选工艺[2-3],另一种是阳离子反浮选工艺[4-5]。这两种工艺各有自己的优缺点:阳离子反浮选工艺简单,用药单一,对矿浆温度要求不高,属于中性矿浆,但是其浮选泡沫较粘,不利于下一道工序,指标不稳定[6];阴离子反浮选工艺则浮选泡沫不粘,浮选指标较稳定,但用药种类多,对矿浆温度要求较高(一般在30℃以上)[6]。国内多以阴离子反浮选工艺为主,也较为成熟,但是阴离子反浮选捕收剂一个最大的问题就是耐低温性能差,需加温作业,因此如何提高药剂的耐低温型成为众多矿物加工者所关心的问题。本文针对油酸耐低温性差的问题,采用化学改性和复配的方法制备了一种耐低温型脂肪酸类捕收剂,将其应用于齐大山赤铁矿反浮选。

1 原矿性质

试验用矿样经过磁选处理后,精矿品位可达TFe45.8% ~46.6%、SiO230% ~32%,细 度-0.074mm 80%左右,已基本实现有用矿物的单体解离。由于磁选精矿中夹带的脉石矿物较细,进一步磁选难以去除,因此,采用反浮选工艺对其进行提铁降硅。其化学多元素分析结果如表1所示。

表1 原矿化学多元素分析结果

由表1可知,齐大山混合磁选精矿中其主要成分为石英、磁铁矿和赤铁矿。

2 试验部分

2.1 试验试剂

工业油酸、氢氧化钠(化学纯)、普通玉米淀粉、氧化钙(分析纯)、捕收剂BK427、氧化石蜡皂(731)等。

2.2 浮选试验流程

开路试验流程图如图1所示。称取磁选精矿矿样150g,置于一XFDⅢ型500m L单槽浮选机中,经过一次粗选、一次精选探索其反浮选脱硅效果。条件实验采用一次粗选作业,以NaOH作为p H调整剂,以淀粉作为铁矿抑制剂,以氧化钙作为石英活化剂,搅拌一段时间后加入自制捕收剂,搅拌3min后进行反浮选作业,泡沫产品作为尾矿,槽内产品作为精矿。然后对精矿Fe品位及含量进行分析,并计算其回收率以及选矿效率,进而评价其浮选效果。

图1 开路试验流程图

3 试验结果与讨论

3.1 氢氧化钠用量对脱硅效果的影响

在赤铁矿反浮选脱硅中,氢氧化钠是赤铁矿阴离子反浮选工艺的首要影响因素,因此,氢氧化钠用量对其浮选脱硅效果至关重要。本文研究了不同氢氧化钠用量对浮选指标的影响。试验条件为淀粉、氧化钙及捕收剂用量分别为 1.0kg/t、500g/t和400g/t,浮选温度15℃,试验结果见图2。

通过图2可以看出,通过图可以看出,随着氢氧化钠用量的增加,Fe的回收率呈下降趋势,Fe品位在氢氧化钠用量在3000g/t时,品位达最大值(>65%),随后又降低,综合考虑品位和回收率,选取氢氧化钠用量为3000g/t。

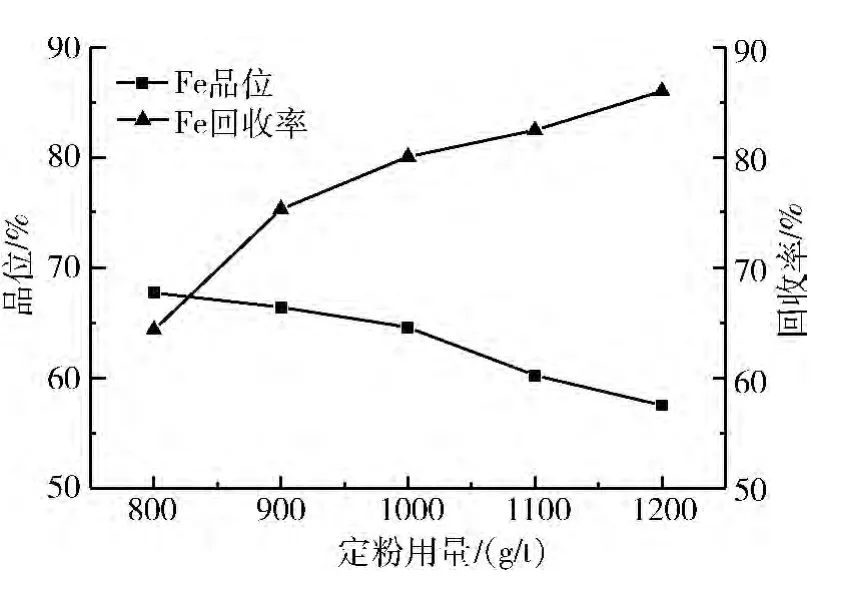

3.2 淀粉用量对脱硅效果的影响

固定氢氧化钠用量3.0kg/t,CaO用量500g/t、捕收剂用量400g/t、浮选温度15℃,试验结果见图3。

图2 氢氧化钠用量对浮选脱硅效果的影响

图3 淀粉用量对脱硅效果的影响

由图3可以看出,随着淀粉用量的增加,精矿品位呈下降趋势,回收率逐渐上升。试验证实,随着淀粉用量的增大,粗选尾矿上浮量明显减少,这是因为淀粉用量过大,抑制赤铁矿的同时会抑制石英的上浮。通过图3可以看出,当淀粉用量为1000g/t时,精铁矿品位达65.0%,回收率为81.0%。根据试验结果,选取淀粉用量为1000g/t。

3.3 活化剂石灰用量对脱硅效果的影响

固定氢氧化钠用量3000g/t,淀粉用量1000g/t、捕收剂用量400g/t、浮选温度15℃。试验结果见图4。

研究证实[1]:CaO亦可以活化赤铁矿,所以,必须严格控制其用量。由图4可以看出,随着CaO用量的增加,铁精矿品位变化不是很大,但是其回收率明显下降。当CaO用量为500g/t时,铁精矿品位为65.2%,回收率达到86.6%。综合考虑回收率,选取CaO用量为500g/t。

3.4 捕收剂用量对脱硅效果的影响

固定氢氧化钠用量3000g/t,淀粉用量1000g/t、CaO用量500g/t、浮选温度15℃,考察了捕收剂用量对浮选脱硅效果的影响,试验结果见图5。

图4 氧化钙用量对脱硅效果的影响

图5 捕收剂用量对浮选效果的影响

由图5可知,随着捕收剂用量的增加,精矿品位呈升高,但是回收率呈下降趋势,当捕收剂用量为400g/t 时,精 矿 铁 品 位 为 65.2%,回 收 率 达86.6%。综合考虑回收率和品位,选取捕收剂用量为400g/t。

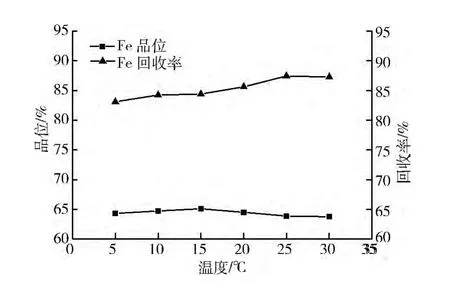

3.5 温度对浮选试验指标的影响

矿浆温度是影响阴离子捕收剂效果的重要因素,因此考察了矿浆温度的影响。固定氢氧化钠用量3000g/t,淀粉用量1000g/t、CaO用量500g/t、捕收剂用量400g/t,考察了BK427在不同温度下的选矿试验效果,其试验结果见图6。

图6 温度对浮选指标的影响

由图可以看出,随着浮选温度的升高,精矿铁品位变化不大,随着温度升高有稍微的下降趋势,基本维持在65%左右,但是回收率略有上升趋势。根据图6试验结果,自制的捕收剂在35℃以下对温度不敏感,具有广泛的温度适应性。综合考虑,自制的阴离子捕收剂BK427适合在10~20℃时使用。

4 结论

采用自制的阴离子捕收剂BK427,将其应用于齐大山磁选精矿的反浮选试验,确定了其最佳的浮选工艺条件:氢氧化钠用量3.0kg/t、淀粉用量1.0kg/t、氧化钙用量500g/t、捕收剂用量400g/t、浮选温度15℃时,可得到较好的选别效果,此时精矿品位可达65.2%,回收率为86.6%。同时考察了矿浆温度对浮选效果的影响,结果表明,所制备的耐低温阴离子捕收剂适合在10~20℃条件下进行浮选,具有广泛的温度适用性。

致谢:本论文工作是在国家863计划、国家自然科学基金以及北京矿冶研究总院科研基金的资助下完成,在此表示感谢!同时衷心感谢北京矿冶研究总院项目组成员,感谢矿物加工科学与技术国家重点实验室及矿物所的支持。

[1]张兆元.赤铁矿阴离子反浮选体系药剂作用机理与抑制剂研究[D].沈阳:东北大学,2009.

[2]罗良飞,陈雯,李文凤.铁矿阴离子低温反浮选试验研究[J].矿冶工程,2011,31(4):34-36.

[3]朱一民,任建蕾,赵宁宁,等.新型阴离子捕收剂DZN-1对齐大山选厂混磁精矿的反浮选试验研究[J].中国矿业,2012,21(6):74-77.

[4]余新阳,钟宏,刘广义.阳离子反浮选脱硅捕收剂研究现状[J].轻金属,2008(6):6-10.

[5]邱廷省,张卫星,方夕辉,等.铁矿石阳离子反浮选技术研究进展及应用现状[J].金属矿山,2014(2):89-94.

[6]邹春林,张范春,朱一民,等.齐大山选矿厂混磁精矿DA-1捕收剂浮选试验[J].现代矿业,2012(1):93-95.

Applications of a new low-temperature-resistant collector BK427 in the reverse flotation for hematite desilication

ZHANG Xing-rong,LIU Chong-jun,AI Jing,ZHENG Gui-bing,SHANG Yan-bo

(

State Key Laboratory of Mineral Processing Science and Technology,Beijing General Research Institute of Mining and Metallurgy,Beijing 102600,China)

A new low-temperature-resistant anion collector BK427 was prepared by Beijing General Research Institute of Mining and Metallurgy(BGRIMM),and was used for the reverse flotation of Qidashan magnetic concentrate.The research results shows that a concentrate of Fe with grade of 65.2%and recovery of 86.6%could be obtained in the following conditions:dosage of NaOH 3.0kg/t,dosage of starch 1.0kg/t,dosage of CaO 500g/t,dosage of BK427 400g/t,the pulp temperature 15℃,with single-stage roughing.The experiment confirmed the collector could be used in low temperature of range of 10 to 20℃with good collecting ability.

low-temperature-resistant;collector,hematite;reverse flotation

张行荣(1984-),高级工程师,博士。Email:zhangxingrong@bgrimm.com。

TD951

A

1004-4051(2014)S2-0270-03

2014-08-15

国家自然科学基金项目资助(编号:51304022);国家高技术研究发展计划项目(863计划)资助(编号:2013AA064102);北京矿冶研究总院科研基金项目资助(编号:YJ-2012-03)