稻壳、稗谷脱硅的初步研究

刘晓庚 高 梅 彭冬梅 王 凯 陈梅梅 季国淳 曹崇江

稻壳、稗谷脱硅的初步研究

刘晓庚 高 梅 彭冬梅 王 凯 陈梅梅 季国淳 曹崇江

(南京财经大学食品科学与工程学院,南京 210003)

初步研究了稻谷加工的主要副产物稻壳和稗谷的脱硅方法。正交试验得到微波固态脱硅法的最优脱硅条件是:微波时间为10 min,微波功率为稻壳400W、稗谷200W,脱硅剂为NaOH+Na2CO3(质量比1∶1)、料剂比m原料∶m脱硅剂=5.0∶1.0。微波方式以间隙式辐照为宜,样品粒度为40目~60目,在此条件下稻壳和稗谷的脱硅率分别为61.6%和50.9%,与优化理论计算结果完全相符。微波固态脱硅法对稻壳的脱硅效果优于稗谷。与经典的NaOH溶液脱硅法(脱硅率达98.5%)相比较,微波固态脱硅法实现了选择性脱硅,为脱硅后样品保持硅的骨架奠定了基础,而且该法的环境效果明显优于经典脱硅法。两种脱硅法对稻壳和稗谷的纤维素溶解破坏程度几乎相当,微波法脱硅后纤维素保留率分别为稻壳67.7%、稗谷68.1%,而经典法为稻壳62.5%、稗谷62.9%。但微波固态脱硅法还有选择性脱硅的立体有择性、有择脱硅的详细机理等有待进一步研究探明的问题。

稻壳 稗谷 纤维素测定 硅含量测定 微波固态脱硅 正交试验

稻壳和稗谷是稻谷加工的主要副产品。据测算我国稻壳和稗谷的产量约为0.8~1.0亿t,主要是用作燃料,其利用水平较低,目前有关稻壳和稗谷的利用主要表现在以下3个方面:(1)制取白炭黑或纳米白炭黑,用于塑料、橡胶、造纸、涂料、染料和油墨等行业;(2)制取SiC,用于石油、化工、机械、航天、核能等行业;(3)制取SiO2和Ca2SiO4,用于建筑行业[1-2]。而稻壳中含量丰富的硅对稻壳的利用方面存在不利的影响,如用稻壳制备生物质能源时大量硅的存在使稻壳制备生物能源的效率极低、效益极差[3]。为寻找稻壳

和稗谷高效利用的创新途径,深度开发利用这类可再生的宝贵资源。我们在借鉴了大量国内外研究的基础上,进行了稻壳和稗谷中木质素、纤维素和硅的含量测定,并对其脱硅进行了初步研究。

1 材料与方法

1.1 材料

稻壳和稗谷采自江苏省响水县和涟水县当年产的一季稻的稻壳和稗谷。

NaOH、Na2CO3、NaHCO3、Na2SiO3·5H2O、钼酸铵、草酸、硝酸、硫酸亚铁铵等均为分析纯试剂,试验用水为蒸馏水或去离子水。

1.2 主要仪器

LWMC-205型可调功率微波化学反应器:南京陵江科技开发有限责任公司;2D-2型调速多用振荡器:金坛市节能分析仪器厂;高速万能粉碎机:天津市泰斯特仪器有限公司;UV1102型紫外可见分光光度计:上海天美科学仪器有限公司;BS 224 S型电子天平:北京赛多利斯仪器系统有限公司。

1.3 试验方法

1.3.1 原料的处理

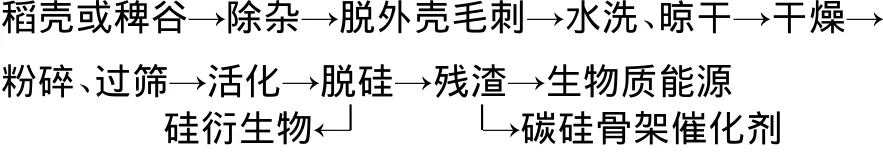

工艺流程示意图:

操作过程:首先挑出沙石、秸秆等杂质,然后用纱布包裹好揉搓5 min后用自来水进行浸冲洗至水澄清止,沥干,于65℃下烘干至水分≤10%(用干燥法测定水分含量)。再用粉碎机粉碎,过筛后分装(按不同目数分装于袋中,并计算不同目数样品的得率),贮于干燥器中备用。

1.3.2 纤维素含量的测定

按熊素敏等[4]的方法进行测定。

1.3.3 稻壳和稗谷中含硅量的测定方法

先取0.5 g(准确至0.001 g)试样于长颈烧瓶中,加入7.5 mL浓硫酸和20 mL浓硝酸后消化,冷却后转移至1 000 mL容量瓶中并用氢氧化钠调至pH 8~9,再用水定容至刻度。取该溶液1.00 mL于50 mL容量瓶按童国林等[5]的钼蓝光度法进行硅含量测定。

1.3.4 脱硅的方法

1.3.4.1 脱硅原理及目的

样品脱硅的方法主要有化学法[6-8]、物理化学法[9-11]和微生物法[12,13]等。根据硅能与强碱性物质反应生成溶解性能良好的硅酸盐之特性,利用其化合物溶解性的差异可以有效地将稻壳和稗谷中的硅脱除。操作上先是碱性试剂与稻壳中所含的硅反应生成可溶性硅化合物,然后以水洗方式洗脱分离溶出物。

利用微波能有效地促进无溶剂的固相化学反应[8,14]和对脱硅有良好的选择性,并对脱硅有显著促进和提高效率或效能的作用特点[15-16],设计了微波强化促进稻壳和稗谷脱硅的试验,旨在寻找稻壳或稗谷有择脱硅方法,达到制备出保持其固有硅骨架结构的新产品,实现稻壳和稗谷创新利用新途径。

1.3.4.2 脱硅的操作方法

对照组的脱硅方法:将稻壳或稗谷洗净、烘干、粉碎、筛选得粉样。称取50 g(准确至0.01 g)粉样于500 mL三颈烧瓶中,加入200 mL 2.5 mol·L-1NaOH,水浴加热至80℃,搅拌6 h后,趁热抽滤,并用水洗至中性,烘干后即得脱硅品,并测定其硅和纤维素的含量。

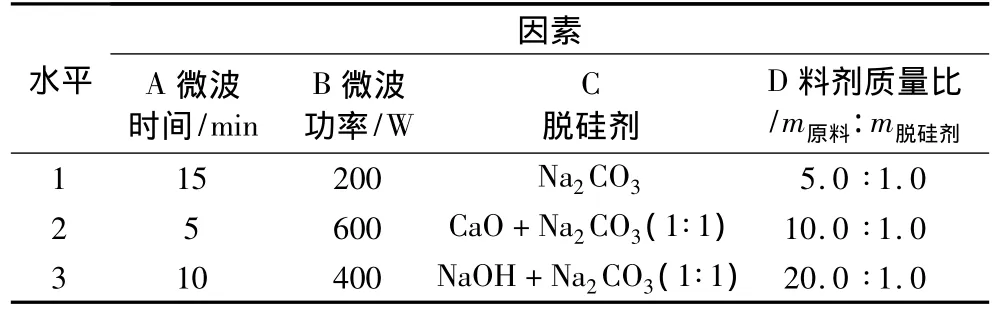

试验组的脱硅方法:采用微波固态快速有择反应法进行脱硅试验。研究表明影响稻壳或稗谷脱硅的主要因素:脱硅剂及其用量、微波方式、微波功率与微波时间,以及料剂比等[7-8,15-16],故设计了L9(34)正交试验来优化该试验的条件。根据正交试验原理,其试验安排见表1。

其具体操作方法是:取20 g(准确至0.01 g)40~60目稻壳或稗谷粉(经测定原料中硅(以SiO2计)和纤维素的含量分别为稻壳10.21%、33.1%,稗谷粉8.92%、37.9%),按表1设计的要求加入脱硅剂于微波反应器中进行脱硅反应。待反应结束后,将产物用50℃水洗至中性,烘干后即得脱硅品,并测定其硅和纤维素含量。

表1 稻壳和稗谷的脱硅L9(34)正交试验安排

脱硅效果可用脱硅率(Y)来衡量,其计算式为:

脱硅率(Y)=[(原样中硅含量-脱硅后样品中硅含量)/原样中硅含量]×100%

脱硅实验对纤维素影响可用纤维素保留率(X)来衡量,其计算式为:

纤维素保留率(X)=[(原样中纤维素含量-脱硅后样品中纤维素含量)/原样中纤维素含量]×100%

2 结果与讨论

2.1 稻壳和稗谷的脱硅试验结果

对照组试验结果为:稻壳和稗谷脱硅率分别为98.5%和98.8%,纤维素保留率分别为62.5%和62.9%;可见经典脱硅方法的脱硅相当完全,但对纤维素的破坏也是相当严重。

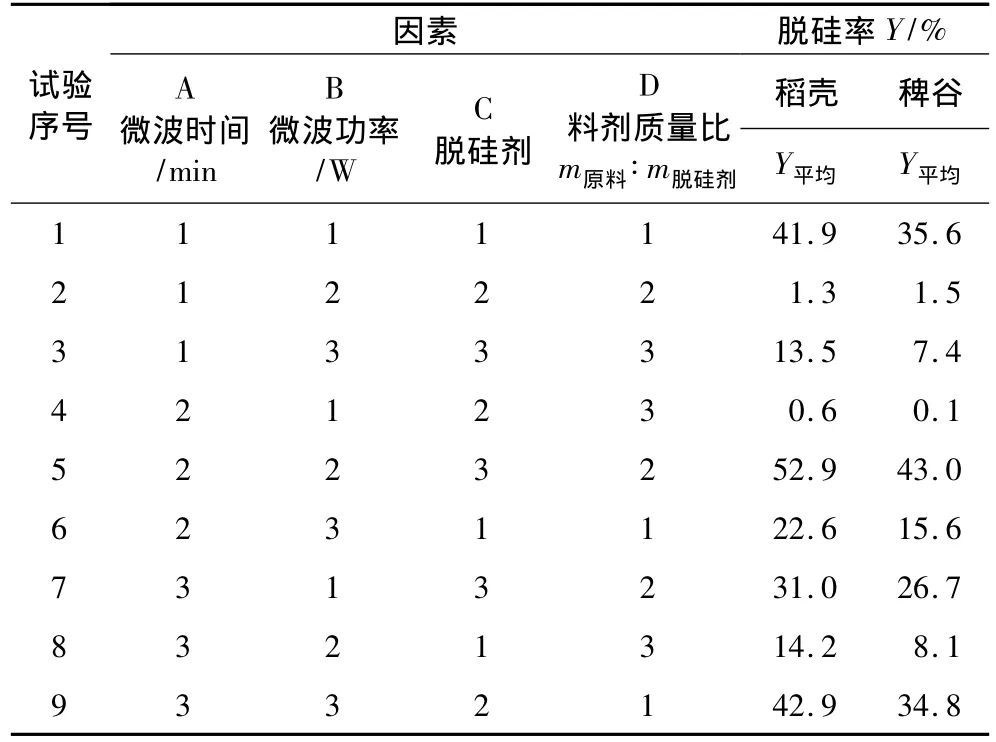

正交试验组脱硅的结果见表2。从表2可知,不同条件下稻壳和稗谷脱硅率差异很大,且难以直接看出其规律,因此必须进行数据处理分析。

表2 稻壳和稗谷的脱硅L9(34)正交试验结果

注:微波辐照温度不超过550℃;此结果为2次平行试验的平均值

2.2 稻壳和稗谷的脱硅正交试验结果分析

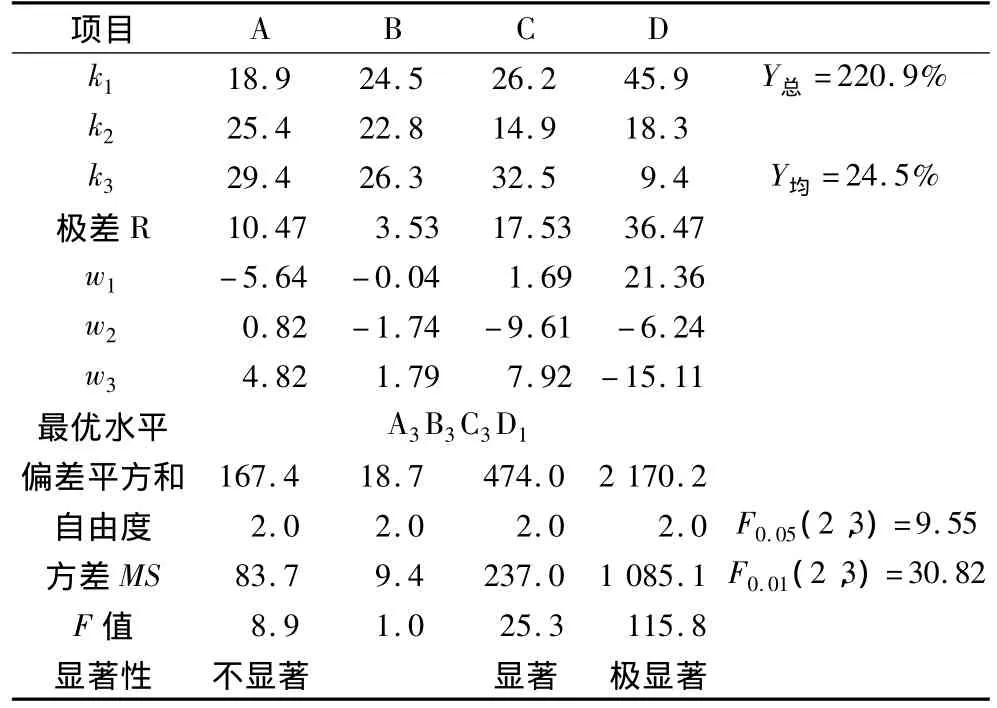

将稻壳和稗谷脱硅的L9(34)正交试验结果采用数理统计方法[17]进行了直观和方差分析,其分析结果见表3(稻壳)和表4(稗谷)所示。9

表3 稻壳的脱硅L(34)正交试验结果的分析

表4 稗谷的脱硅L9(34)正交试验结果的分析

通过表3、表4的直观分析可知,在考察的微波辐照时间、微波功率、脱硅剂和料剂比这4个因素对稻壳和稗谷脱硅的影响程度顺序均是:料剂比>脱硅剂>微波辐照时间>微波功率。进一步的方差分析结果也表明,料剂比影响特别显著,而微波功率的影响最小。因此,要严格控制好原料与脱硅剂的料剂比。

从表3、表4可知,微波辐照时间对稻壳和稗谷脱硅的影响颇大;且微波辐照时间以10 min为最佳,超过或低于10 min都会使脱硅率下降。且以间隙式进行微波活化为宜,若连续性微波活化易使脱硅物料受热过快且不均匀造成炭化或燃烧,导致试验失败。

从表3、表4可得微波浸提功率对稻壳和稗谷的脱硅也有一定的影响,但对稻壳以400 W为佳,而稗谷以200 W为佳。原因是两个样的组成成分不同致使其最适的微波功率有所差异;同时,功率低于最适功率时反应难进行,而功率过大易造成炭化或燃烧,导致试验失败。

由表3、表4可得不同的脱硅剂对稻壳和稗谷脱硅的影响很大,属影响显著的因素,且在正交试验考察的脱硅剂中以复合式的脱硅剂——NaOH+Na2CO3为佳(虽然脱硅率明显低于经典脱硅剂NaOH,但符合选择性脱硅和只需部分脱硅的试验目的要求),而CaO+Na2CO3最差。经分析,原因是CaO+Na2CO3在微波下与稻壳和稗谷的硅化合物作用生成Na2SiO2形式进而再与CaO反应生成溶解度较钠硅化合物更小的钙硅化合物,从而阻断了脱硅剂继续与样品中的硅化合物作用,而脱硅剂NaOH+Na2CO3在微波下与稻壳和稗谷的硅化合物作用生成溶解性较好的钠硅化合物,使得其脱硅作用能继续深入到样品内部,实现脱硅较为深入透彻均匀。另外,脱硅剂中的Na2CO3既起碱化作用,又有分解产生的CO2起分散和疏导微波热效应作用,使样品受热均匀,避免了微波常出现的局部热而导致负面作用。

由表3、表4可得料剂比对稻壳和稗谷脱硅的影响最大,属影响特别显著的因素。正交试验结果表明:以料剂比m原料∶m脱硅剂=5.0∶1.0脱硅率最大,而料剂比m原料∶m脱硅剂=20.0∶1.0脱硅率最低,故随着料剂比(m原料∶m脱硅剂)的增大而脱硅率降低,所以增加脱硅剂的比例有利于提高效率,但脱硅剂的量过大既不利于脱硅的选择性,也不利于保护纤维素和保留样品的硅骨架。故料剂比以m原料∶m脱硅剂=5.0∶1.0为宜。

综上所述,微波辅助碱脱硅剂对稻壳和稗谷脱硅的影响基本上是一致的,唯一的差异是最适宜的微波功率不同。

2.3 稻壳和稗谷脱硅最佳条件的确定及试验验证

根据正交试验结果,得到稻壳和稗谷脱硅的最佳条件分别为:A3B3C3D1和A3B1C3D1。根据试验设计的理论[18]推算出稻壳和稗谷脱硅的最佳脱硅率分别为:

在此最佳条件下进行试验验证,得到稻壳和稗谷脱硅的脱硅率分别为61.6%和50.9%,与优化理论计算结果60.4%和49.9%十分接近,只略提高了2.0%。从此结果还得到:在最佳条件下稻壳的脱硅效果比稗谷脱硅的效果更好,且脱硅率提高了21%。另外,在微波固态脱硅反应中,由于NaOH和Na2CO3属于吸收微波的极性物质,所以利用微波技术大大缩短了脱硅反应时间。

另外,无微波下用NaOH+Na2CO3进行了固态和液态的脱硅对比实验,结果脱硅效果无明显差异,而且,通过进一步测定试验组和对照组脱硅后产物的结构、形貌特征和某些应用参数,均表明在无微波作用下脱硅仅是表面层脱除,而内部深层次的硅几乎没有脱去,但微波作用下是内外几乎均匀地脱硅,因此,认为本试验的脱硅是有选择性的。

从对照组和试验组的结果表明,微波固态脱硅有良好的选择性,其脱硅率仅60%左右,可见仍有约40%的硅被保留下来,而经典脱硅法(对照组)是较彻底的(稻壳、稗谷脱硅率分别为98.5%、98.8%)。

2.4 原料粒度对脱硅率的影响

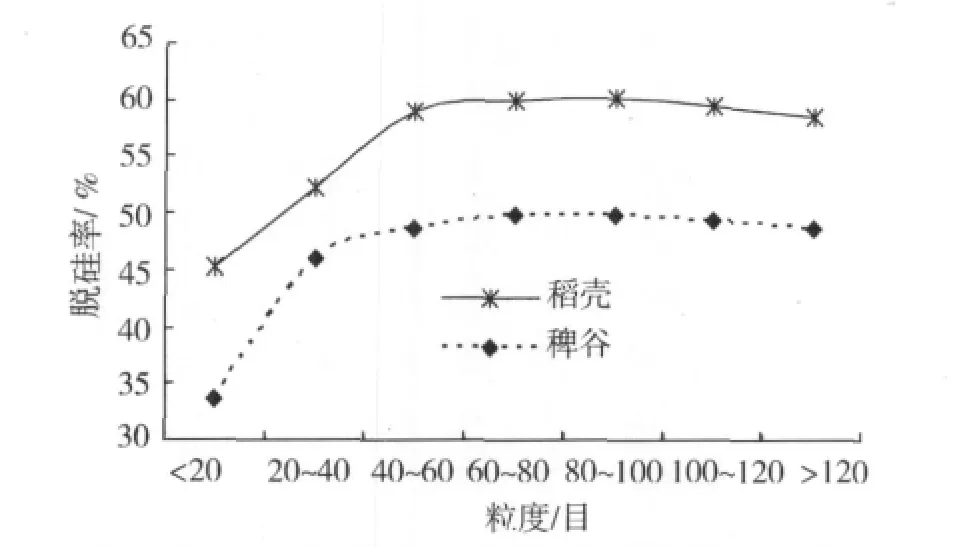

后续试验发现原料粒度对样品脱硅会产生一定影响,所以在上述最佳条件下用不同粒度的稻壳和稗谷样品进行脱硅试验,结果见图1。

图1 粒度对稻壳和稗谷脱硅的影响

从图1可知,粒度大脱硅效果差,粒度在40目~100目内的脱硅效果好,粒度过小则脱硅效果会变差,原因是>100目时机械力化学效应的作用使得样品结构发生变化,特别是对弱键合力作用的氢键、分子间作用力和泛分子间作用力的改变更加显著,导致反应的活性位点增加,反应活化能降低;再加上微波对此类作用有促进效果,所以易造成样品碳化或燃烧,从而导致脱硅率降低。另外,粒度大于80目易造成洗涤和过滤等操作上的不便和粉碎的成本上升,因此,试验以粒度40目~60目为最适宜。

2.5 脱硅对稻壳和稗谷中纤维素的影响

为较全面地考察脱硅对稻壳和稗谷的影响,测定了最佳脱硅条件下脱硅稻壳和稗谷样品中纤维素保留率分别为67.7%和68.1%,可见它们的纤维素保留率十分相似;与对照组纤维素保留率(稻壳62.5%、稗谷62.9%)相比微波固态脱硅提高约8.3%,可见两种脱硅方法对样品中纤维素的溶解破坏程度是相当的。

3 结论

3.1 试验结果表明,微波固态法对稻壳和稗谷脱硅是可行的。而且正交试验得到的最优脱硅条件是:微波时间为10 min、微波功率为稻壳400 W或稗谷200 W、脱硅剂为NaOH+Na2 CO3、料剂比m原料∶m脱硅剂=5.0∶1.0。微波方式以间隙式辐照为宜,样品粒度以40目~60目为宜,在最佳条件下稻壳和稗谷的脱硅率分别为61.6%和50.9%,且结果与优化理论计算结果完全相符。

3.2 微波固态脱硅不仅速度快效率高,而且有良好的选择性。其脱硅率在60%左右,有约40%的硅被保留下来,实现了选择性脱硅,为脱硅后样品保持硅的骨架奠定了基础。而经典脱硅法(对照组)是一种彻底的脱硅方法(脱硅率达98.5%以上)。

3.3 微波固态脱硅法和经典脱硅法对稻壳和稗谷的纤维素溶解破坏程度几乎相当,微波法纤维素保留率分别为稻壳67.7%、稗谷68.1%,而经典法为稻壳62.5%、稗谷62.9%。可见它们的纤维素保留率十分相似。

3.4 微波固态脱硅法对稻壳的脱硅效果优于稗谷。与经典脱硅法相比较,微波固态脱硅法的环境效果显著,所产生的废水和废弃物量明显少于经典脱硅法。但微波固态脱硅法还存在着工艺条件难以精准控制、试验的放大效应、选择性脱硅前后样品的形貌特征和精微结构、选择性脱硅的立体有择性、有择脱硅的详细机理,以及脱硅后产品的性能和应用等一系列有待进一步研究探明的问题。

[1]催小明.稻壳资源的综合利用[J].企业技术开发,1997(12):4-7

[2]Byung-Dae Park,Seung Gon Wi,Kwang Ho Lee,et al.Characterization of anatomical features and silica distribution in rice husk using microscopic and micro-analytical techniques[J].Biomass and Bioenergy,2003,25:319-327

[3]Megawati,Wahyudi B.Sediawan,Hary Sulistyo,et al.Kinetics of sequential reaction of hydrolysis and sugar degradation of rice husk in ethanol production:Effect of catalyst concentration[J].Bioresource Technology,2011,102(2):2062-2067

[4]熊素敏,左秀凤,朱永义.稻壳中纤维素、半纤维素和木质素的测定[J].粮食与饲料工业,2005(8):40-41

[5]童国林,陆琦,汪鋆,等.硅钼蓝光度法测定稻草原料及烧碱法制浆黑液的硅含量[J].中华纸业,2005,26(8):64-66

[6]马家玉,李志宝.Ca-Al水滑石的制备及其在铝酸钠溶液中的脱硅[J].中国科学:化学,2010,40(5):577-584

[7]姚超,秦泽勇,吴凤芹,等.直接耐酸性枣红在脱硅稻壳活性炭上的吸附热力学与动力学特性[J].化工学报,2011,62(4):977-985

[8]葛中民.拜尔法溶出液与烧结法粗液混合脱硅的工艺研究[D].长沙:中南大学硕士学位论文,2006

[9]罗玉长,李建德,罗鹤晖,等.添加晶种低温脱硅及其动力学[J].山东冶金,1998,20(5):34-37

[10]惠明,王慧,田青,等.一株脱硅胶质芽孢杆菌的分离与初步鉴定[J].河南科技学院学报:自然科学版.2007,35(3):15-18

[11]王学诗.脱硅技术的创新与脱硅概念的拓展[J].轻金属,2001(2):27-29

[12]陈彦忠,李云中.提高脱硅能力的途径探讨[J].世界有色金属,2002(5):43-45

[13]熊艳枝,杨洪英,俘琳琳,等.硅酸盐细菌的筛选及脱硅能力研究[J].贵金属,2007,28(S1):36-39

[14]Natt Makul,Dinesh K.Agrawal.Microwave(2.45 GHz)-assisted rapid sintering of SiO2-rich rice husk ash[J].Materials Letters,2010,64(3):367-370

[15]金钦汉,戴树珊,黄卡玛.微波化学[M].北京:科学出版社,1999

[16]赵志曼,程赫明,袁波,等.微波技术在云南煤系高岭岩脱硅实验中的应用[J].矿产综合利用,2009(3):14-16

[17]蒋子刚,顾雪梅.分析测试中的数理统计与质量保证[M].上海:华东化工学院出版社,1991

[18]白新桂.数据分析与实验优化设计[M].北京:清华大学出版社,1987.

Preliminary Studies on Removal of Silicon in Rice Husk and Barnyard Valley

Liu Xiaogeng Gao Mei Peng Dongmei Wang Kai Chen Meimei Ji Guochun Chao Chongjiang

(College of Food Science and Engineering,Nanjing University of Finance and Economics,Nanjing 210003)

Preliminary study of important by-product of rice husk and barnyard valley is the removal of silicon.The optimized conditions of the microwave solid-state silicon removal by orthogonal test method are:microwave irradiation time 10 min,400 W microwave power for rice husk and 200Wfor barnyard valley,the ratio of raw material and desilication agent is 5.0∶1.0(m∶m),besides the desilication agent is NaOH+Na2CO3(1∶1).Gap-type approach to the microwave irradiation and the sample size of 40 mesh to 60 mesh is appropriate.Rates of de-husk and barnyard silicon valley are 61.6%and 50.9%beyond optimal conditions,matching with the calculated full optimization theory.Microwave solid-state silicon method is better for rice husk than barnyard valley.Compared with the classic NaOH de-silicon method(the desilication rate is over 98.5%),the microwave solid-state silicon-off method achieves the selectivity of rice husk and barnyard valley,and maintains the silicon skeleton.Apart from these,microwave solid-state silicon-law off the environment is better than the classic one.These two methods almost dissolve the same damage;the retaining cellulose is 67.7%to 68.1%after the silicon removal by microwave method while that of the classic one is 62.5%for rice husk and 62.9%for barnyard valley.There are still some problems to precisely control the process conditions experimental amplification and de-selection mechanism,and so on.

rice husk,barnyard valley,cellulose determination,determination of silicon content,microwave solid-state desilication,orthogonal experiment

TS210

A

1003-0174(2012)05-0081-05

江苏省高等学校大学实践创新训练计划(SJ201115)

2011-07-11

刘晓庚,男,1962年出生,教授,食品科学