酸性锌-镍合金电镀工艺的特点及应用

孙一博, 谭其康, 林子丰

(安美特(中国)化学有限公司,上海201707)

0 前言

镀锌工艺是一种成本低廉、使用广泛的防腐涂镀层工艺[1]。作为阳极性保护镀层,锌-镍合金具有相同厚度下更好的耐蚀性,可取代镀镉层。与此同时,它还能为使用者提供单一镀层所没有的特性,如硬度、密度、润滑性、耐热性、机械加工性等。但是,目前应用广泛的碱性锌-镍合金电镀工艺存在外观灰暗,无法直接在铸铁件上沉积,电流效率低等问题。而酸性锌-镍合金电镀工艺恰恰解决了这些问题[2]。不仅如此,该工艺还具有与铝零件接触仅产生轻微的接触腐蚀,使用不含氰化物和铵的镀液,废水处理容易且成本低等优点。本文简单地介绍了酸性锌-镍合金电镀工艺的特点,以挖掘该工艺的潜力,推动其广泛应用。

1 试验

1.1 影响因素的选取

我们研究的影响因素如下[3-6]:主盐、温度、pH值、电流密度、阳极面积、搅拌强度。

1.2 主盐的影响

酸性锌-镍合金电镀采用的基础主盐包括氯化锌、氯化镍或硫酸镍、氯化钾及硼酸。氯化钾的作用是提供氯离子,以增强镀液的导电性。硼酸作为缓冲剂,起稳定酸性镀液pH值的作用。实验中控制总氯离子的质量浓度在180g/L左右,保证其导电效果。硼酸的质量浓度控制在25g/L,并及时使用盐酸或氢氧化钾调整镀液的pH值。

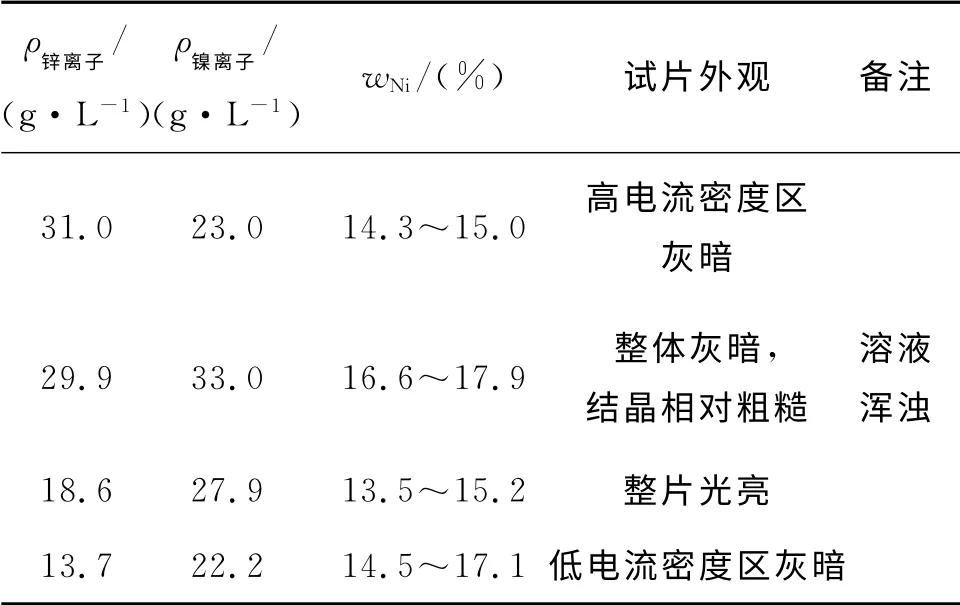

做赫尔槽试验,以1A电流施镀10min。控制pH值5.3,温度32℃,研究了锌离子和镍离子的质量浓度对镀层外观及其成分的影响,结果见表1。

表1 锌离子和镍离子对镀层外观及其成分的影响

1.3 温度的影响

控制锌离子19g/L,镍离子27g/L,pH值5.3,研究了温度对镀层外观及其成分的影响,结果见表2。

表2 温度对镀层外观及其成分的影响

1.4 pH值的影响

控制锌离子19g/L,镍离子27g/L,温度33℃,研究了pH值对镀层外观及其成分的影响,结果见表3。

表3 pH值对镀层外观及其成分的影响

1.5 电流密度的影响

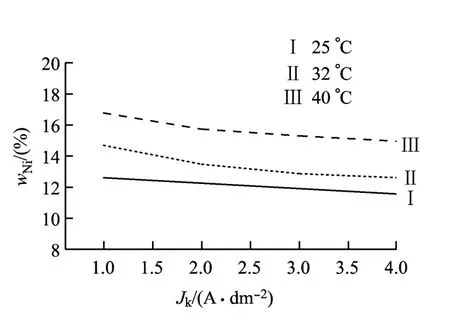

结合以上赫尔槽试验,得到不同pH值和温度下电流密度与镀层成分的关系,结果见图1和图2。

图1 不同pH值下电流密度与镀层成分的关系

由图1和图2可知:随着电流密度的升高,镀层中镍的质量分数降低。这个规律同碱性锌-镍合金电镀工艺的是一致的。

图2 不同温度下电流密度与镀层成分的关系

在规模性生产时,需要采用双可溶性阳极设计,即采用锌和镍两种阳极。此时两个阳极的电流密度影响阳极的溶解速率,从而对镀液中主盐的质量浓度和镀层成分产生十分重要的影响。在此,我们建议锌阳极整流器和镍阳极整流器的电流密度比设定在3~6之间,可依据实际情况做相应调整。

1.6 阳极面积比

与双阳极电流分配一样,不同的阳极面积比同样会导致镀层成分不同。因此,我们要根据实际应用需求来控制镍和锌的比例,建议采用镍阳极面积与锌阳极面积的比例为1∶6。

1.7 搅拌

依据承载工件的器具不同,电镀可分为挂镀和滚镀两类。滚镀中,由于滚筒的机械搅拌作用,搅动工件的同时镀液也得到了相应的搅拌。因此,我们不必再额外添加搅拌装置。对于挂镀,为了更好地使镀液分散均匀,沉积更为细致,务必重视搅拌系统。建议采用射流的方式,而射流朝向应指向两端槽壁,利用折射的液流使工件周围溶液的质量浓度保持稳定。

在赫尔槽试验中,如果不采用搅拌,则高电流密度区的烧焦区域明显扩大,在底部会出现镍绿析出的现象。在弱搅拌下,镀层中镍的质量分数会相对提高。

2 性能检测

2.1 电流效率和沉积速率

作为酸性电解液体系,其电流效率比碱性体系的高很多。与酸性镀锌类似,沉积速率约为0.20~0.25μm/min(1A/dm2);电流效率大于90%[7]。

2.2 金相结构

利用扫描电子显微镜将不同镀层的侧面放大10 000倍,如图3所示。由图3可知:酸性锌-镍合金的金相结构与酸性镀锌的不同,却和碱性锌-镍合金的类似。此外,当镀层中镍的质量分数为12%~15%时,酸性锌-镍合金可以获得稳定的γ相[8]。

图3 不同镀层的SEM图

2.3 耐蚀性

中性盐雾测试结果,如图4所示。通过试验比较碱性锌-镍合金、酸性锌-镍合金、酸性镀锌的腐蚀速率。试验结果表明:酸性锌-镍合金的耐中性盐雾性能较好。

图4 中性盐雾测试结果

2.4 废水处理

传统的碱性锌-镍合金电镀工艺在生产中会产生氰离子。氰离子的存在不仅降低了电流效率,提高操作成本,而且造成废水处理困难。相比之下,酸性锌-镍合金电镀工艺在废水处理上要简便得多。尤其是目前不含铵盐的添加剂体系的研发,进一步解决了废水处理的困难。

3 应用领域

3.1 汽车行业

汽车的刹车闸过去一直采用酸性镀锌工艺。随着耐蚀性要求的日益提高,一些汽车主机厂要求其出现白锈的时间>196h,出现红锈的时间>960h。当前有很多电镀加工厂通过双层电镀的方式来应对,即先酸性镀锌,再电镀碱性锌-镍合金。采用酸性锌-镍合金电镀工艺,不仅可以简化流程,直接进行电镀,而且在获得高耐蚀性的同时还提高了镀层的结合力,可谓一举多得。

3.2 石油煤矿行业

煤矿单体液压支柱要求具备良好的润滑性及耐蚀性[9]。目前大多采用碱性锌-镍合金电镀、化学镀镍或涂层工艺。采用酸性锌-镍合金电镀工艺,可以降低加工成本,并达到相应的技术要求。

3.3 航空航天行业

在航空用高强钢的防护体系中,由于对氢脆的敏感性,除了要求有高耐蚀性外,防护必须采用低氢脆工艺。采用酸性锌-镍合金电镀工艺,可制得耐蚀性好、满足低氢脆性能要求的锌-镍镀层[10]。

4 结论

研究了酸性锌-镍合金电镀工艺中的各影响因素,希望可以让读者从中了解酸性锌-镍合金电镀工艺的特点,帮助使用者在操作过程中更快速地发现问题,解决问题。除了本文介绍的应用领域之外,对沉积速率有高要求的,对铸铁件、高碳钢、切削钢电镀存在困扰的,对碱性锌-镍合金亮度存在不满的,都可以考虑酸性锌-镍合金电镀工艺。

[1]安茂忠.电镀锌及锌合金发展现状[J].电镀与涂饰,2003,22(6):36-40.

[2]黄巍,黄逢春,丁晓林,等.弱酸性无铵锌镍合金电镀工艺的研究[J].材料保护,2005,38(9):25-27.

[3]苌清华,陈峰,陈艳芳.镀液中镍锌含量比对酸性液电镀Zn-Ni合金的影响[J].热加工工艺,2009,38(12):99-103.

[4]陈艳芳,苌清华,陈峰,等.温度对酸性液电镀Zn-Ni合金质量的影响[J].材料热处理技术,2009,38(16):89-93.

[5]陈艳芳,苌清华,周巧玲.pH值对酸性液电镀Zn-Ni合金质量的影响[J].科技资讯,2008(29):54-56.

[6]苌清华,陈峰,陈艳芳,等.阴极电流密度对酸性液电镀Zn-Ni合金质量的影响[J].南方金属,2009(1):18-20.

[7]张允诚,胡如南,向荣.电镀手册(第3版)[M].北京:国防工业出版社,2007.

[8]许爱忠,胡文彬,沈斌,等.锌镍合金镀层耐蚀机理研究进展[J].电镀与环保,2000,20(3):1-5.

[9]王超,吕志,肖洪兵.煤矿液压支柱表面处理工艺创新[J].煤矿机械,2013,34(2):122-124.

[10]宇波,汤智慧,张晓云,等.航空高强度低氢脆钢电镀锌-镍合金工艺研究[J].航空材料学报,2006,26(3):131-134.