稀土镧对Co-Mo-P薄膜耐蚀性的影响

屠丽珊, 宋玉玲, 卢建彪, 江 莉, 余云丹, 卫国英, 葛洪良

(中国计量学院 材料科学与工程学院,浙江 杭州310018)

0 前言

稀土元素具有高磁性、高耐蚀性、高耐磨性和超导性等性质,在磁性材料、发光材料、催化剂等的制备中应用广泛。镧盐能减缓金属的腐蚀。研究表明:加入混合稀土铈和镧的Q 345B钢的腐蚀速率小于普通Q 345B钢的,且腐蚀形貌也发生了变化[1];氯化镧对2024铝合金的缝隙腐蚀也有缓蚀作用[2]。

经实验室研究发现:Co-Mo-P薄膜在空气中很容易因腐蚀而失去表面金属光泽,同时磁性能也变差。为解决磁性薄膜材料在自然环境中耐蚀性差的难题[3],本文在电沉积Co-Mo-P薄膜的过程中,向镀液中添加少量的La(NO3)3,实现了La与Co,Mo,P在铜基上沉积。研究了稀土La对薄膜在质量分数为3.5%的NaCl溶液中的耐蚀性的影响。

1 实验

1.1 Co-Mo-P薄膜的制备

采用2cm×2cm的黄铜片作为基底,前处理工艺在室温下进行。先将黄铜片放入碱洗液(NaOH 12g/L,Na2CO360g/L,Na3PO460g/L)中除油0.5min,去离子水清洗后,放入质量分数为10%的稀硫酸中酸洗活化0.5min;再次用去离子水清洗后,放入V乙醇∶V丙酮=1∶1的溶液中并超声波清洗5min;最后用去离子水冲洗黄铜片,烘干后放入配制好的100mL镀液中。镀液配方及工艺条件:CoCl2·6H2O 0.1mol/L,C6H14N2O70.2mol/L,Na2SO40.32mol/L,NaH2PO2·H2O 0.075 mol/L,(NH4)6Mo24·4H2O 0.001 4mol/L,La(NO3)30.6~1.4g/L,pH值6.0,0.17A,60 W,60℃,20min。

1.2 耐蚀性测试

采用电化学方法测试Co-Mo-P薄膜的耐蚀性。在PARSTAT 2273型电化学工作站上测试电位、极化曲线和交流阻抗图谱。电化学实验采用三电极体系,研究电极为Co-Mo-P薄膜,辅助电极为铂电极,参比电极为饱和甘汞电极。极化曲线的测试范围为-300~300mV(相对于开路电位),扫描速率为0.5mV/s,采用塔菲尔直线外推法计算出自腐蚀电流密度Jcorr。交流阻抗测试由PowerSuite软件控制,测试频率范围为10mHz~100kHz,交流激励信号幅值为5mV。采用ZSimpWin软件对测量的阻抗结果进行分析。

1.3 结构分析

采用配有能谱(EDX)的扫描电子显微镜(Hitachi S-4700)表征样品的表面形貌,并分析其成分。采用X射线衍射仪(XPert Philips PW 1830)分析样品中各相的结构。

2 结果与讨论

2.1 耐蚀性的影响

表1为镀液中La(NO3)3的质量浓度对薄膜成分的影响。由表1可知:随着镀液中La(NO3)3的质量浓度的增加,薄膜中La元素的质量分数增大。

向镀液中添加不同质量浓度的La(NO3)3,所得薄膜在质量分数为3.5%的NaCl溶液中的极化曲线,如图1所示。表2所列的是极化曲线中的腐蚀数据。由表2可知:随着薄膜中La元素的质量分数的增加,薄膜在NaCl溶液中的阴极极化增强,自腐蚀电位负移,自腐蚀电流密度减小,薄膜的耐蚀性增强。

表2 极化曲线中的腐蚀数据

向镀液中添加不同质量浓度的La(NO3)3,所得薄膜在质量分数为3.5%的NaCl溶液中浸泡2h后的交流阻抗图谱,如图2所示。薄膜的腐蚀涉及电化学双电层的形成、薄膜的溶解、腐蚀产物的表面吸附和沉积等过程。通过对交流阻抗图谱进行分析,可以判断薄膜耐蚀性的差别[4]。图3为交流阻抗图谱的等效电路。其中:Rs为溶液电阻,Cf和Rf分别为薄膜表面电容和电阻,Rt为电荷传递电阻,Cd为双电层电容。电路中的电化学参数见表3。由表3可知:随着薄膜中La元素的质量分数的增加,薄膜表面电阻Rf和电荷传递电阻Rt均增大,薄膜的耐蚀性得到了一定程度的改善。

图2 Co-Mo-P薄膜的交流阻抗图谱

图3 等效电路

表3 等效电路的电化学参数分析

2.2 薄膜结构分析

在电沉积过程中,向镀液中添加少量的La(NO3)3,能改善微粒的分散性,提高电流效率[5]。由表1可知:薄膜中Co元素是主要成分,约占总量的80%;Mo元素和P元素分别约占总量的13%和4%。随着La盐在镀液中的质量浓度的增加,Co和La的质量分数增大,而Mo和P的质量分数减小。Co的质量分数高,容易形成钴氧化物或者钝化膜,使得镀膜结构密实,有效抑制外部腐蚀因子的渗透,减少薄膜腐蚀[6-7]。

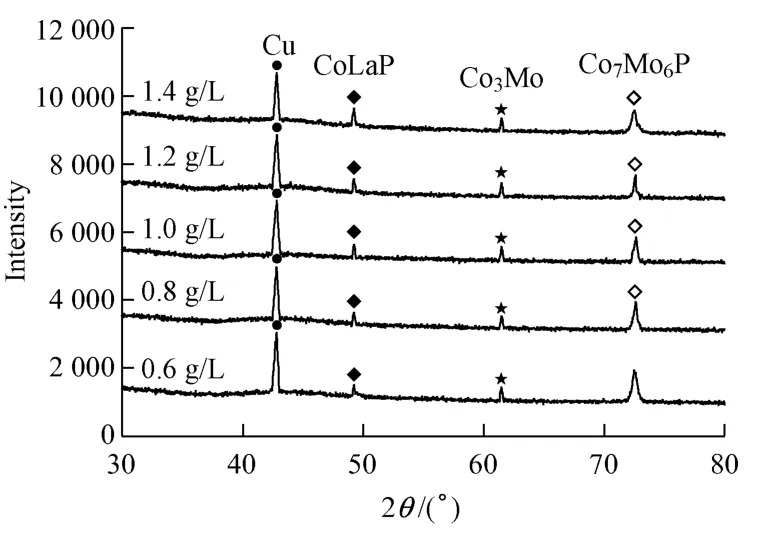

向镀液中添加不同质量浓度的La(NO3)3,所得薄膜的XRD分析,如图4所示。由图4可知:薄膜由纳米晶相组成。2θ=43.5°的衍射峰表明基底金属铜的存在;2θ≈61°的衍射峰说明室温下ε-Co相与Mo反应生成了Co3Mo。电沉积的Co-Mo合金中具有含低Mo特征的六边形结构[8]。Co-Mo合金中,Mo无法生成单独的金属相,因此,镀层中没有发现金属Mo。La盐的添加,促进了Co-Mo-P薄膜中Co和La的沉积。

图4 Co-Mo-P薄膜的XRD分析

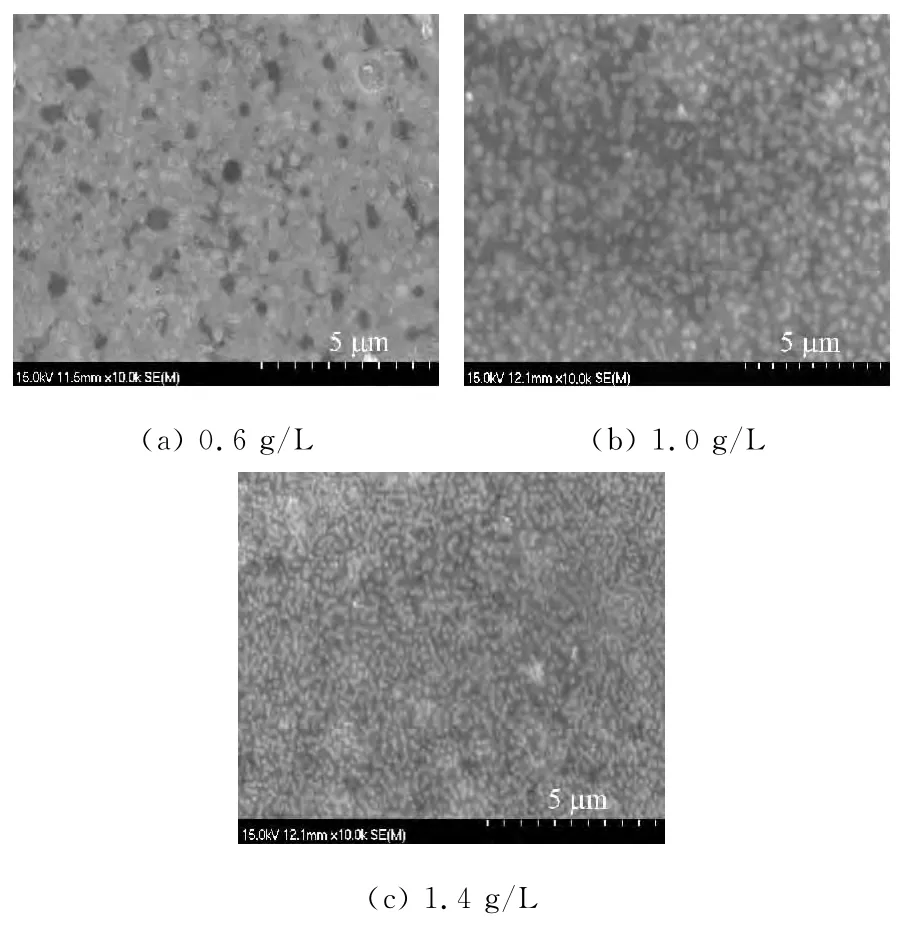

此外,La盐对镀层表面微粒有细化作用。镀液中含有不同质量浓度的La(NO3)3时,所得薄膜的表面形貌,如图5所示。由图5可知:随着镀液中La盐的质量浓度的增加,薄膜表面晶粒得到细化,结构变得密实。

图5 La(NO3)3的质量浓度对薄膜表面形貌的影响

3 结论

在电沉积过程中,向镀液中添加一定质量浓度的La(NO3)3,可以改善Co-Mo-P薄膜的耐蚀性。在Co-Mo-P薄膜中引入La元素,能促进腐蚀过程的阴极极化,使自腐蚀电位负移,自腐蚀电流密度下降,有利于耐蚀Co化合物的沉积和含La相物质的生成,也有助于密实薄膜结构和细化晶粒。

[1]宋义全,陈维,李涛.铈和镧对Q 345B钢在海洋大气中腐蚀行为的影响[J].中国稀土学报,2011,29(5):615-621.

[2]梁平,张云霞,闫永贵,等.氯化镧对2024铝合金缝隙腐蚀的缓蚀作用[J].北京科技大学学报,2010,32(1):50-54.

[3]JIANG L,PAN S S,LU J B,etal.Magnetic performance and corrosion resistance of electroless plating CoWP film[J].Rare Metals,2012,31(3):264-271.

[4]GUO S F,ZHOU Q,LU T H,etal.Interaction between La3+and MP-11in the physiological solution[J].Electrochimica Acta,2007,52(5):2 032-2 038.

[5]鲁道荣,何建波,李学良,等.镧对脉冲电镀锌薄膜耐蚀性能的影响[J].中国稀土学报,2005,23(2):54-57.

[6]肖翔鹏,许洪胤,刘觐.钴对Cu-Zn-Al合金耐腐蚀性能的研究[J].电镀与精饰,2010,32(1):202-206.

[7]史胜凤,林军,周炳,等.医用钴基合金的组织结构及耐腐蚀性能[J].稀有金属材料与工程,2007,36(1):37-41.

[8]GOMEZ E,PELLICER E,VALLES E.Electrodeposition of soft-magnetic cobalt-molybdenum coatings containing low molybdenum percentages[J].Journal of Electroanalytical Chemistry,2004,568(1):29-36.