印制线路板假正片孔内无铜的原因分析

陈世金, 徐 缓, 邓宏喜, 杨诗伟, 韩志伟

(博敏电子股份有限公司,广东 梅州514768)

0 前言

近年来,随着消费类电子产品的飞速发展,印制线路板不断向轻薄短小、多功能化、高密度化和高可靠性的方向发展。由于印制线路板的布线空间有限,使得孔与孔、线与线和线与孔的设计距离逐渐逼近“极限化”,传统的负片、酸蚀工艺已经不能满足线路的制作要求,催生了正片(或假正片)工艺。

通常所说的正片电镀工艺就是在PTH(化学沉铜)后预电镀一层薄的铜层,然后进行图像转移得到“正片”效果,再进行图形电镀铜/锡、去抗蚀剂和蚀刻,最终得到所需的正像电路图形[1]。假正片电镀工艺则是在PTH后直接将铜层镀至所需的厚度,但又不采用“负片”效果和酸蚀工艺,而是仍然进行图像转移得到“正片”效果,只是在图形电镀中仅镀锡,后面的制作与正片电镀工艺的完全相同。

1 工艺流程

为了让大家对正片电镀工艺和假正片电镀工艺有一个更加清楚的了解,下面分别对这两种工艺的流程进行介绍。

在工艺流程上两者存在一定的区别。假正片工艺流程由于其特殊性,在制作过程中有与正片工艺流程不同的控制点,会出现不同的品质异常。

2 问题分类

2.1 前制程

2.1.1 钻孔不良

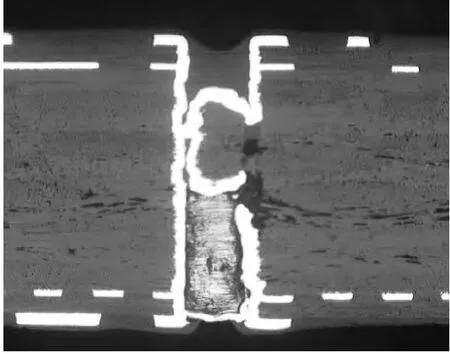

高端高密度互连板的制作流程较长,需要经过几十道工序才能完成,每一道工序的控制都相当重要,稍有不当就有可能造成板子出现品质隐患或报废。假正片板子的制作也不例外,在钻孔时由于板材特性和钻孔参数的影响,会造成各种各样的缺陷,如堵孔、孔损、孔粗等。在后面的制程处理中一般很难将这些缺陷完全“弥补”掉,这样会影响镀锡时药液的交换,甚至是直接阻断药水的流通,出现孔内无铜的问题,如图1所示。

图1 钻孔不良引起的孔内无铜

这类异常的改善主要是从板材、钻孔参数和生产操作等方面入手,如板材的性能评估、钻孔参数的设定、生产叠板的块数和钻咀寿命控制等。

2.1.2 显影不良

假正片板子在进行图形转移的过程中,需要经过显影液的处理才能得到所需的图像。在显影过程中由于显影参数或设备问题,会造成显影不净、胶膜残留或堵孔等。这些异常也会使板子在电镀锡的过程中出现阻镀现象,即镀不上锡。在经过退膜和蚀刻后阻镀部分的铜层就会被蚀刻掉,引起孔内无铜,如图2所示。

图2 显影不良引起的孔内无铜

为证实孔内阻镀部分有胶膜或残胶存在,做了EDS分析。结果表明:此处碳的质量分数高达12%,说明有大量有机物,证明了油墨、干膜等残留。由于电镀过程中的强酸会和显影物质(碳酸钠)发生反应,故排除了碳酸钠的存在。根据产生原因,主要从抗镀物质、显影参数和设备维护等方面进行改善,如采用油墨作为抗镀层时要注意烤板参数、显影参数的设定等,还要注意孔太小的板子也不宜选择油墨作为抗镀层。

2.1.3 树脂塞孔不良

由此原因引起的孔内无铜问题是最常见的。由于大多数板子走假正片工艺流程时都是选择树脂塞孔的,所以对树脂塞孔过程的控制会影响假正片电镀的效果。其实,树脂塞孔不良控制的一个重要方面就是塞孔饱满度。如果所需要塞树脂的通孔没有被完全塞满,就会形成一个或两个“盲孔”。“盲孔”较深时,就有可能超出镀锡的深镀能力,造成“盲孔”镀不上锡或锡层很薄,在蚀刻的时候会将此处的铜层蚀刻掉,如图3所示。

图3 树脂塞孔不良引起的孔内无铜

针对由此类异常引起的孔内无铜问题,从树脂塞孔制程的参数、操作等方面改进,如塞孔时的压力、刮刀角度、调油搅拌等。树脂磨板时也要注意不能将压力设定过大,以免引起孔口铜损或偏薄,造成电镀锡时的导通性障碍。

2.2 镀锡制程

2.2.1 深镀能力不足

由于设备特点和镀锡添加剂等决定了镀锡的深镀能力和均匀性,一旦板子设计得较厚、孔径较小时,有可能其深镀能力无法满足要求而造成孔内无铜。有盲孔的高密度互连板对镀锡的深镀能力要求更高,生产前必须对其深镀能力进行测试和评估。通常情况下,镀锡的深镀能力是比较高的,个别情况下会出现通孔或盲孔的纵横比过大而引起孔内无铜问题,如图4所示。

图4 深镀能力不足引起的孔内无铜

电镀的深镀能力一般是在设计设备时就已经确定了,添加剂也会起到一定的促进作用,因此,改善镀锡的深镀能力需要从设备改造、添加剂的选择和工艺维护等方面进行。

2.2.2 参数控制不合理

本文所说的参数包括镀锡时的电流参数、药液及周边设备等几个方面。一般来说,为保证盲孔底部的镀锡效果,对于有盲孔的板通常采用“小电流、长时间”方式进行。如果镀锡的电流密度过低或时间太短也是不行的,会引起镀锡层偏薄或致密性不良等异常,不能起到很好的抗蚀效果,从而造成孔内无铜,如图5所示。

图5 镀锡偏薄引起的孔内无铜

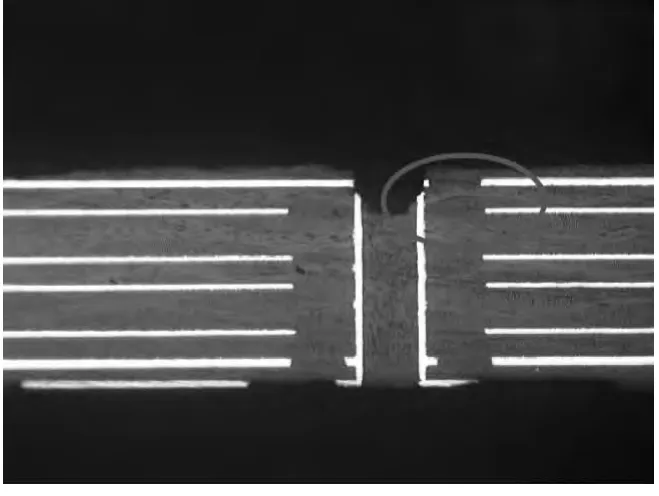

在电镀锡的过程中,周边设备对镀锡的效果产生较大的影响,如循环、摇摆、振动等对加强药水交换、赶走孔内气泡等有很大的帮助。如果这些周边设备异常或达不到所需要的效果,就会影响镀锡的效果,甚至会造成孔内无铜。对于孔径较小的孔内气泡,如果周边设备运作不正常是很难保证将其全部赶走的。气泡在孔中间形成对称性阻镀层,使药水无法通过或不能顺畅交换,造成该孔的中间镀锡层偏薄或镀不上锡,如图6所示。

图6 孔内气泡引起的孔内无铜

2.2.3 操作及维护

在电镀锡的过程中,操作员的操作方法、对异常情况的处理等不正确,也会导致孔内无铜问题的出现[2]。另外,对于镀锡后水洗的流量控制也是要引起重视的。由于镀锡层在酸性较强的条件下会出现溶锡问题,因此,在镀锡后对水洗的流量、pH值都要加以控制,一般要求二级水洗的pH≥5。

由于镀锡液的稳定性较差,主要是Sn2+容易被氧化和水解,镀液变得浑浊。与此同时,Sn2+的质量浓度下降会导致镀层质量下降和SnSO4的浪费[3]。因此,要最大限度地防止Sn2+水解,定期做好工艺维护,同时要保证镀锡液中硫酸的质量浓度保持稳定。有关酸性镀锡体系的浑浊和稳定性控制等问题在文献[4-5]中已有报道,在此不做赘述。

2.3 其他

由于镀锡后的板子会有大量的水和少量的酸液残留在板面或孔内,在停放时间过久或环境较为恶劣(如酸性大、湿度大等)的情况下,会出现锡层溶锡或氧化等问题。因此,一般要求在完成镀锡后的4h内做完蚀刻,特殊类型(如电镀锡后需要锣半槽的板)也要尽量控制在8h内完成蚀刻。

需要进行其他制程(如锣半槽或二次钻孔等)的板,除了在时间上进行控制外,还要对这些制程的操作进行严格控制。由于锡层主要起抗蚀作用,其厚度只有7μm左右,如果操作时损伤锡面,锡层在蚀刻时就起不到很好的保护作用,造成蚀刻药液沿锡面缝隙进入铜层,从而伤及铜层,严重时铜层会被蚀刻掉。

3 结语

随着印制电路板技术的飞速发展,轻薄化、精细化的趋势日益明显,假正片电镀工艺中出现孔内无铜的原因逐渐增多。改善此类问题需要从掌握其工艺核心技术和工艺原理入手,从失效产生的机制进行分析、试验和证实。同时,需要落实改善措施并监督执行情况,不断积累和总结经验,才能对孔内无铜问题进行有效的控制。

[1]张怀武,何为,林金堵.现代印制电路原理与工艺[M].北京:机械工业出版社,2010:55-80.

[2]陈世荣.印刷电路板孔内无铜产生原因的研究[J].广东工业大学学报,2002,19(4):86-89.

[3]孟跃辉.酸性镀锡镀液稳定性及镀层可焊性等性能研究[D].北京:北京有色金属研究总院,2006.

[4]黄思玉.锡铈合金电镀工艺的改进[J].电镀与涂饰,1999,18(2):70-71.

[5]陈华茂,吴华强.一种多功能镀锡添加剂镀液性能的研究[J].安徽师范大学学报:自然科学版,2001,24(3):269-270.

——读《板子猴》有感