一种汽轮发电机碳刷、集电环状态评估方法

武玉才,李永刚,冯文宗

(华北电力大学,河北 保定 071003)

0 前言

励磁电流由碳刷、集电环输送至发电机励磁绕组,碳刷和集电环的工作状态好坏关系到发电机能否安全、稳定运行。大型汽轮发电机碳刷与集电环接触表面线速度在100m/s左右,接触可靠性下降。

发电机的故障统计表明:碳刷、集电环故障属于多发性故障[1-10],主要包括碳刷跳动故障(碳刷压紧力不当、松动、转轴偏心、集电环椭圆度超标、集电环表面有凹凸点或灼伤等)、碳刷电流分布不均(碳刷质量不合格、恒压弹簧压力不够或不匀、不同型号的碳刷混用、碳刷与滑环的接触不好及刷辫与碳刷的接触不良等)。以上故障若不能及时发现并妥善处理,可能导致碳刷与集电环之间出现火花甚至产生集电环火,造成励磁电压和电流不稳、系统功率波动等一系列问题[11-13],电流热效应可能进一步烧损碳刷、刷辫及刷架,损伤滑环,造成一点接地[14-18]。

碳刷、集电环工作状态恶化的一个早期特征是碳刷与集电环之间接触电阻的反复变化及各碳刷电流分配的变化。针对这一特征,本文研究了碳刷、集电环工作状态恶化产生的电气和磁场特征,提出利用磁场探测技术评估碳刷、集电环工作状态的方法。

1 发电机碳刷、集电环故障的建模与分析

对于静止励磁发电机,正、负极集电环各通过一个径向导电杆与转轴中心的正、负极轴向导电杆相连,轴向导电杆到达转子绕组位置后再通过两个径向导电杆分别连接励磁绕组的两端。图1显示了转子端部剖面。

集电环、导电杆以及励磁绕组随着转子一同旋转,碳刷与集电环的接触点随时间变化,若计及集电环自身的分布阻抗,则该系统构成了一个动态电路,图2显示了发电机励磁绕组端部电路基本结构。

图1 励磁系统局部电路

图2 励磁绕组端部电路结构

2 励磁电流分析及仿真

图 3为励磁系统的等效电路,图中:R1、R2分别为正极碳刷与集电环间的接触电阻;R3、R4分别为负极碳刷与集电环间的接触电阻;Ra,Rb,Rc,Rd为各碳刷至集电环导电杆段的集电环电阻值,该阻值随着发电机的旋转而变化;R为励磁绕组电阻;U为励磁电压。

相对于碳刷与集电环间的接触电阻,集电环本身的电阻极小,即:Ra<<R1,Rb<<R2,Rc<<R3,Rd<<R4,在计算总励磁电流时,可以将电路中的Ra、Rb、Rc和Rd忽略,用简化电路(图4)等效。

图3 励磁系统等效电路

为简化分析,认为图4中R1、R2、R3、R4远小于R,可以被忽略。任意时刻发电机正负极碳刷至少有一个与集电环保持良好的接触,励磁电流I≈UR为常数。

图4 简化后的励磁系统等效电路

假设两个碳刷与集电环间的接触电阻值相等,即R1=R2,则流过两条支路的电流(见图4):

某一时刻正极碳刷2突然发生接触间断,接触电阻增大,R2=R1+ΔR(ΔR表示碳刷与集电环间接触电阻变化量),并联支路上的电流分布改变,两支路的电流可以用以下方程组求解:

可以求得:

通常情况下 ΔR>>R1,因此I1≈I,I2≈ 0。这一动态过程正极各碳刷电流及总电流随着某碳刷接触阻抗的变化特征见图5。

图5 接触阻抗突变对碳刷电流的影响

3 轴向磁通分析及实验

集电环自身的电流弧是发电机形成轴向磁通的一个重要因素,见图6。

图6 集电环电流分布图

图中:I1为流过正极碳刷1的励磁电流,I2为流过正极碳刷2的励磁电流,I为总励磁电流,1φ为电流I1产生的轴向磁通,2φ为电流I2产生的轴向磁通,φ为轴向合成磁通。

碳刷与集电环的相对位置不断变化,形成的电流弧长度也同步改变,造成1φ、2φ随着时间交变。出现碳刷与集电环之间的间断接触问题时,集电环上的电流分配发生突变,突变电流将影响轴向磁通,形成磁通脉冲。

构成发电机本体的结构为铁磁性材料,因此,轴向磁通可形成闭合回路且具有较好的强度,图 7显示了轴向磁通路径,只要在磁通回路安装探测线圈就能够检测到脉冲信号。

图7 轴向磁通流通路径

为了验证预测结果,本文进行了一系列发电机实验:

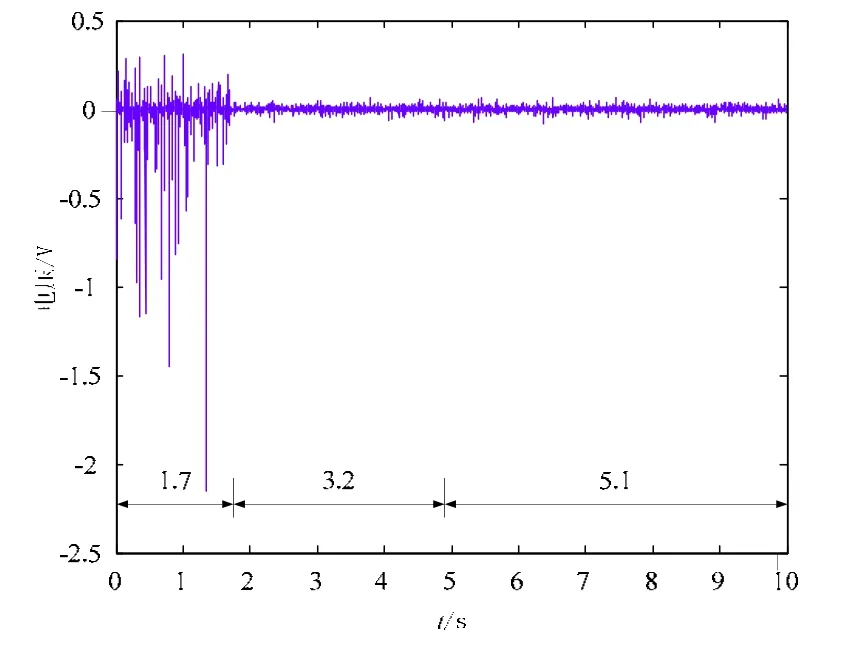

MI-5-1500型隐极同步发电机,该机额定容量5kVA,额定电压460V,2对极,额定转速1500r/min。实验模拟发电机负载失磁过程,实验中原动机保持500W拖动功率不变,发电机运行状态变化过程为:负载并网运行(0—1.7s) → 失磁异步运行(1.7—4.9s)→ 解列(4.9—10s),探测线圈安装在轴承座上(图8),测得的时域信号如图9所示。

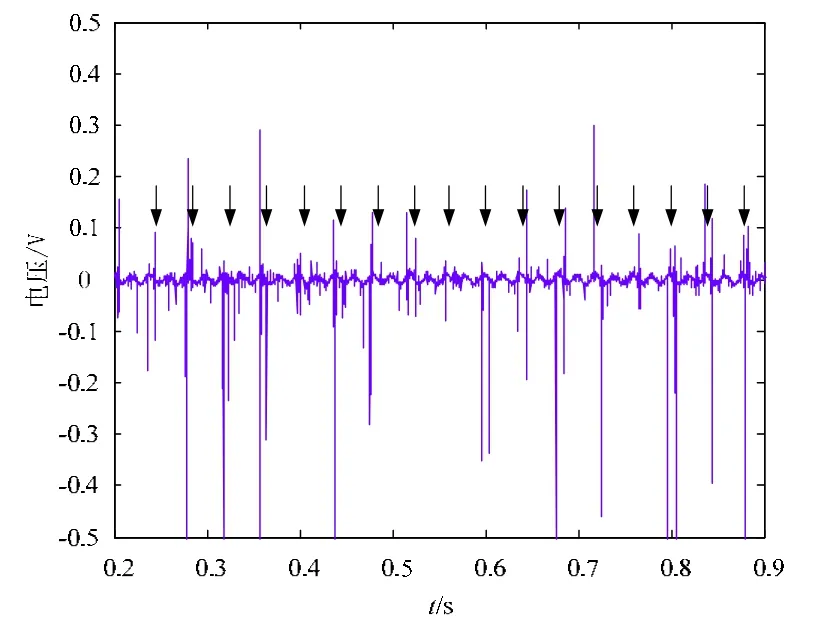

图9中,在0—1.7s区间内,发电机处于正常运行状态,探测线圈感应电压信号中包含周期性脉冲,脉冲信号主要为负脉冲,在失磁和解列过程中,脉冲电压信号消失。这表明:周期性脉冲与发电机励磁系统存在必然联系,在励磁系统退出运行阶段周期性脉冲自动消失。为了更清楚显示失磁前的脉冲信号特征,现对失磁前的电压信号进行局部放大,见图10。

图8 MI-5-1500发电机探测线圈

图9 在MI-5-1500型机组上测得的信号

图10 局部电压信号放大

从图10可以看到:每隔0.04s,探测线圈测得的电压信号中出现一次双脉冲,实验发电机旋转周期0.04s,即发电机每旋转一周探测线圈测得的电压信号中出现一组双脉冲,两脉冲间隔Δt= 0.0092s,检查发现集电环正极表面存在两处较大的砂眼区,见图11,出现的双脉冲可能与这两处缺陷有关。值得注意的是,12天前在该机组上进行的并网实验中(有功1000W),探测线圈测得的电压信号只含有一些零星、不规则脉冲,这表明碳刷与集电环之间的接触较好。几天内碳刷集电环之间的接触状态发生了如此大的变化,说明该机组碳刷与集电环的接触不稳定。

图11 集电环表面瑕疵

图12 在MI-5-1500型机组上测得的信号

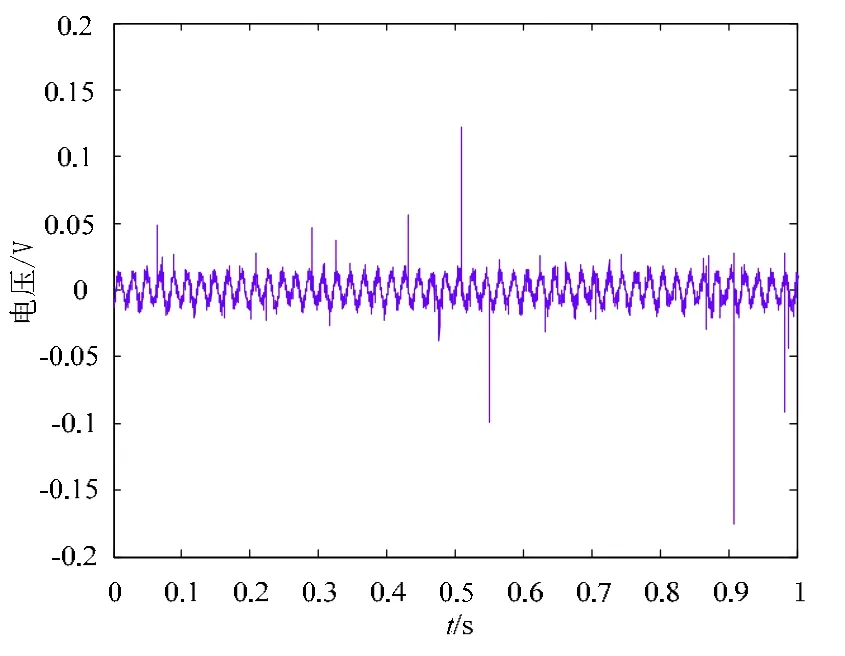

MT-5-1500型同步发电机组的额定容量6.5kVA,额定电压 230V,2对极,额定转速1500r/min。探测线圈安装于轴承座,见图12。该机组每极集电环上只安装1个碳刷,正负极共2个碳刷,这种励磁结构的发电机,励磁电流只有一个流通路径,不能像多刷集电环那样进行励磁电流瞬间的重分配。一旦碳刷与集电环接触阻抗发生变化,整个发电机的励磁电流都将受到影响。图 13中,探测线圈测得的电压信号含有零星脉冲,说明碳刷与集电环之间有一些偶然的接触电阻变化,可能瞬间有拉弧或者放电现象发生。

MJF-30-6型同步发电机组额定容量 30kVA,额定电压400V,3对极,额定转速1500r/min。探测线圈的安装见图14。该发电机转轴外径较粗,正负极集电环上各有两个碳刷,探测线圈感应的脉冲电压见图15。电压信号中的脉冲比图13脉冲密度大,呈现随机状态分布,表明碳刷与集电环的接触性能稍差。

图12 MT-5-1500发电机探测线圈

图13 在MT-5-1500型机组上测得的信号

图14 MJF-30-6发电机探测线圈

图16 汽轮发电机可倾式分块轴瓦结构

发电机的结构不同,探测线圈的安装位置也不同。最直接的轴向磁通测量方法是将探测线圈套装在转子轴颈上;对于支座式轴承,探测线圈可以套装在支座上;采用可倾式分块轴瓦的汽轮发电机轴承结构见图16,探测线圈可以套装在轴承顶块上。

4 结论

本文研究了静止励磁发电机碳刷、集电环的状态评估问题,通过分析得出以下结论:

(1)碳刷与集电环之间接触电阻的变化造成了励磁电流在同极碳刷之间的重新分配;

(2)同极碳刷励磁电流突然的分配变化产生轴向脉冲磁通,通过在电机适当部位安装磁场探测传感器即可检测到该脉冲磁通;

(3)通过探测线圈感应电势中的脉冲频度及分布规律可以评估碳刷、集电环系统工作状态。该方法能够对碳刷、集电环的工作状态进行在线评估,为进一步处理措施提供决策支持。

[1]于德志. 1#发电机滑环碳刷烧蚀分析及维修[J].农业与技术, 2008, 28(6): 152, 155.

[2]聂海涛. 100 MW 汽轮发电机碳刷电流分布不均的研究[J]. 山西电力, 2007, 5: 46-47,72.

[3]肖训安. 300 MW 发电机转子集电环烧损分析及预防措施[J]. 湖南电力, 2009, 29(1): 41-42.

[4]杨俊锋. 600MW 发电机碳刷振损问题分析及处理[J]. 上海大中型电机, 43-45, 48.

[5]黄凤霞. 大型发电机集电环电刷故障分析与处理[J]. 热电技术, 1995, 2: 61-63.

[6]胡新军. 发电机滑环碳刷电火花故障处理[J].电力安全技术, 2004, 6(6): 9.

[7]方爱民, 田宏星. 发电机滑环碳刷损坏事故的原因分析及预防[J]. 新疆电力技术, 2007, 3:16-17.

[8]梁国玲. 发电机集电环烧伤处理与原因分析[J]. 水电站机电技术, 2004, 1: 52-53.

[9]秦怀智, 李存志. 发电机励磁碳刷打火原因分析及消除[J]. 宁夏电力, 2005, 增刊: 163-165.

[10]李伟清. 汽轮发电机故障检查分析及预防[M]. 北京: 中国电力出版社, 2002.

[11]徐景彪, 贾振华, 狄福仁. 发电机集电环着火故障分析及防范措施[J]. 吉林电力, 2007,35(1) : 45-49.

[12]陶武臣. 汽轮发电机集电环碳刷起火事故处理及原因分析[J]. 东方电机, 2000, 4: 86-88.

[13]国龙, 田井武. 300MW 发电机转子集电环烧损原因及处理[J]. 吉林电力技术, 2000, 1:11-14.

[14]卢加林. 纳雍发电总厂 2号发电机转子集电环烧损事故分析及处理[J]. 广西电力, 2006, 1:36-38.

[15]何曙光. 发电机转子集电环及电刷烧损原因分析与防范[J]. 湖南电力, 2004, 24(4): 41-43.

[16]王燕明, 王云飞, 贾玉峰. 大型发电机集电环和电刷架故障分析[J]. 华东电力, 2003, 10:53-55.

[17]陈移北, 倪林涛, 班云福. 60MW发电机励磁碳刷事故分析和对策[J]. 小氮肥, 2007, 35(8):10-11.

[18]赵闽穗. 黄埔发电厂 2号发电机组失磁故障分析[J]. 广东电力, 2004, 17(5): 85-87.