发电机集电环损蚀原因分析及处理措施

周精明,吴义斌,黄 灿,牛文涛

(广西大藤峡水利枢纽开发有限责任公司,广西 桂平 537226)

1 概述

集电环是发电机励磁电流由静止部件输入转动部件的接口装置,其结构较为复杂,历年来都是大型水轮发电机组电气维护的重点和难点,其发生缺陷的次数和频率远高于其他设备[1]。

集电环机械磨损、电化腐蚀、碳刷冒火花、温度升高是运行中常见的现象,由此引发的碳刷及刷握烧毁,集电环损伤、机组定转子绝缘下降乃至发电机被迫停运的事件屡见不鲜[2]。

本文基于某电厂发电机集电环过热打火的实际案例,对负极集电环损蚀现象进行原因分析,指出其主要由机械磨损、电气腐蚀所致。并对此采取有效处理措施,为机组运行维护提供参考依据。

2 设备结构介绍

某电厂机组励磁方式为可控硅全控整流桥自并励静止励磁,机组空载励磁电压为157 V,空载励磁电流为1 098 A。额定励磁电压为428 V,额定励磁电流为2 107 A。集电环安装在发电机顶轴上端,由集电环支架和正负极集电环组成。为防止碳刷的粉尘从正负极集电环之间飞入,污染发电机或造成正负极短路,正负极集电环之间设置防尘罩用于遮挡灰尘。刷架布置在集电环外侧,通过刷架支撑固定在上机架中心体上部。

正负极集电环各设置31 个碳刷,共 62 个,碳刷使用可带电拆卸的刷握,方便机组运行时对碳刷进行检修和维护。碳刷以一定的压力顶紧在集电环外圆上,保证接触紧密,不发生打火现象。碳刷型号为E468,尺寸为34 mm×38 mm×60 mm。

励磁电流流向:励磁引线正极→碳刷刷架正极→碳刷→集电环正极→转子正负极绕组→集电环负极→碳刷→碳刷刷架负极→励磁引线负极。

图1 刷架装配图

3 缺陷描述

某日,运行人员巡检时发现7 号机组负极集电环有打火现象,检查碳粉除尘装置运行正常;检查发电机保护装置未发生动作,未发现转子一点接地报警;检查上机架振摆曲线无明显增大趋势。用红外热成像仪测量7 号机组碳刷、集电环温度为100±4℃左右,测量6 号、8 号机组碳刷、集电环温度为80℃左右。停机检查发现7 号机组负极集电环上存在一定程度的粉尘及油雾,对碳刷进行拔插测试,未发现有卡涩的现象。检查发现个别负极碳刷粉化明显,负极集电环局部严重损蚀,正极碳刷及集电环基本完好。

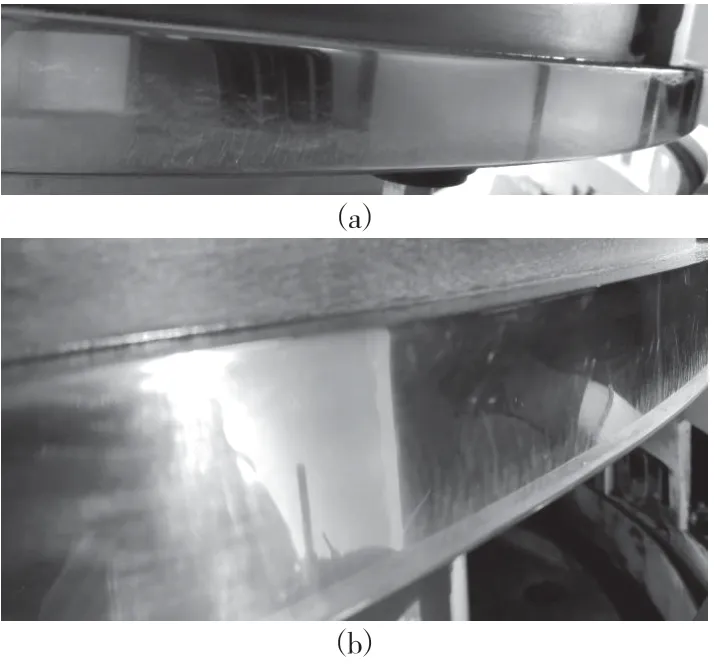

图2 负极集电环局部损蚀图

4 原因分析

集电环与碳刷为动静接触,二者又相互影响。碳刷打火、集电环损蚀原因推测由机械磨损、电气腐蚀等造成。

4.1 机械磨损

集电环与碳刷接触,二者相对运动摩擦形成磨损消耗。若碳刷中含有硬质颗粒,就会对集电环表面进行擦刮,造成集电环表面不光滑,反过来对碳刷表面加大磨损;若碳刷质量较好,碳粉易附着在集电环表面形成良好的润滑效果,使集电环、碳刷表面亮滑,二者机械磨损较小。

4.2 电气腐蚀

(1)电火花腐蚀

当碳刷和集电环环面不能充分接触,或者存在跳动时,二者之间会产生火花,高温火花会在接触点造成集电环环面的灼伤。机组在运行过程中,碳刷和集电环环面之间的压力会随机组摆度的变化增大或减小。当压力减小时,二者之间的接触电阻会有所增大,当遇到集电环环面有粗糙不平的情况时,会引起尖端放电,从而产生火花,火花灼伤集电环环面,灼伤点周围会出现凸点,这种凸点会再次导致集电环和碳刷接触面之间的尖端放电,从而再次引起火花,再次灼伤环面,如此往复导致环面损蚀的恶性循环[1]。

(2)电化学腐蚀

在电弧作用下,正极(阳极)表面局部灼热而蒸发出“金属蒸汽”使阳极表面损蚀,被称之为“阳极蒸发”;负极(阴极) 受正离子撞击和高温作用发射电子,使阴极表面也遭受破坏,被称之为“阴极粉化”。当电流由碳刷流向集电环时,碳刷作为正极其表面在高温作用下发生微小程度的“阳极蒸发”,碳粒石墨离子迁移到集电环表面,使其形成亮滑的镜面,机械磨损较小;当电流由集电环流向碳刷时,集电环作为正极,其表面因“阳极蒸发”而电蚀严重,金属粒子粘附在碳刷接触面上,集电环极面严重磨损而出现条痕,机械磨损进一步增大,故正负极集电环表面的磨损情况表现出因电流方向不同出现极性差别[2]。

4.3 其它因素

(1)油雾因素

运行过程中,因机组旋转导致上导油槽油雾甩出,油雾与碳粉形成混和物,聚集在刷握内及集电环表面,将影响碳刷的自由窜动和集电环表面光滑,加大了碳刷的消耗,同时也影响其散热,形成恶性循环。

(2)碳刷、集电环材质因素

碳刷质地较硬、含有杂质,集电环与碳刷材质不匹配等因素,均有可能导致接触面无法有效地形成致密氧化膜;集电环加工精度不高,表面粗糙度达不到技术要求,致使碳刷与集电环的摩擦增大,逐渐导致集电环表面损蚀。

(3)散热因素

机组运行过程中,由于碳粉的堆积造成风道堵塞,碳粉收集装置无法正常工作,导致碳刷和集电环产生的热量无法正常散出,高温进一步加剧集电环损蚀。

(4)位置因素

轴流转桨式机组集电环水平安装,上环为集电环正极,下环为集电环负极,运行中正极碳刷磨损的粉尘和颗粒沉积到负极集电环;且受油器位于集电环上部,油雾容易聚集在负极集电环,进一步加大了负极集电环的机械磨损和电化学腐蚀程度。

(5)刷握因素

刷握的恒压弹簧长时间运行,弹性疲劳老化,可能会造成每个碳刷的压力不均匀。压力过小,碳刷与集电环接触面不稳定,易起弧,加大了电气腐蚀;压力过大,刷面的硬粒加重会使集电环表面的摩擦、机械磨损增加。

5 处理措施

通过现场检查,确认负极集电环表面损蚀比较严重,无法满足继续运行条件。在做好机组相关安全措施后,将所有碳刷连同刷握做好标记后取下,并且将集电环与励磁系统的励磁引线拆卸,将刷架及防尘罩拆解下放,露出正负极集电环。

(1)将机组开至空转态,在集电环的±X 对称方向上,用角向抛光机(60 号抛光片,各用15 片)对负极集电环进行抛光处理,打磨掉集电环上的附着物及损伤面。

(2)将机组转为停机态,检查确认负极集电环表面凹点是否打磨平整,有无多磨、磨偏、磨斜情况。

(3)重新将机组转为空转态,逐步用320 号(各用2 片)、400 号(各用10 片)、600 号(各用10 片)、800 号(各用10 片)、1 000 号(各用10 片)、1 200 号(各用10 片)、1 500 号(各用10 片)、2 000 号(各用10 片)的抛光片进行打磨。磨完大号数目抛光片后不允许往回磨小数目的抛光片;两人必须同时磨同一种数目片号的抛光片,所用力度必须接近,严禁一大一小造成椭圆。

(4)重新将机组转为停机态,分成8 个间隔用2 000 号(各用1 片)、3 000 号(各用1 片)的砂纸手动进行抛光处理。检查确认负极集电环表面是否已无高点及凹点,用刀口尺查看负极集电环表面是否无明显透光现象,与正极集电环对比是否表面能清晰照出人影,反射镜像清晰。

(5)负极集电环表面清理打磨完成后,用吸尘器将集电环室内碳粉及渣滓清理干净。

(6)通过对国内外各型号碳刷的综合比较,趋向于选择额定电流密度比较大,能够抑制火花,且质地较软的碳刷[3]。同时向国内的知名发电机厂家进行咨询,最终将碳刷型号选定为上海摩根NCC634。

(7)安装碳刷前使用碳刷打磨工具或其他设备提前对碳刷的滑动面打磨,这样可以使碳刷与集电环外圆实现良好的配合。新碳刷更换前打磨好弧度,确保与集电环接触面积不小于75%。

(8)将刷架及防尘罩整体回装,将处理好的碳刷连同刷握装回原来位置。碳刷在刷握内滑动应灵活,无卡阻现象;碳刷垂直于集电环表面安装,刷握距集电环表面应为2~3 mm 间隙。

(9)接引励磁引线,检查励磁引线、转子引线牢固,刷架间连接螺栓紧固可靠,采取防松动措施。

(10)用绝缘电阻测试仪1 000 V 档位对转子进行整体绝缘测试。

图3 负极集电环打磨处理前图

图4 负极集电环打磨处理后图

6 结论

7 号机组发电机集电环损蚀缺陷处理完成后,碳刷未再出现类似打火现象,集电环表面无损蚀情况。经过实践摸索证明,此次处理措施得当,效果明显,保证了机组的安全稳定运行,可为同类型机组的运行维护提供参考依据。