基于CFD的水轮机内部流场数值模拟与分析

汤 亮,徐晨薇

(湖北工业大学机械工程学院,湖北 武汉430068)

水轮机是一种广泛应用于给水排水工程、工业工程、航空航天和航海工程、能源工程、车辆工程等的通用水利机械。在传统的水轮机研发过程中,水利设计模型往往要经过多次性能试验,改进和提高水轮机的性能及效率成为研发的重要目标[1]。CFD技术是流体力学研究除理论、实验之外的另一种重要手段,其分析作用减少了大量实验,也节省了大量的财力和物力,带来了可观的社会效益和经济效益[2]。本文建立了以二维粘性数值模拟软件为基础的水轮机流体机械模型,采用标准k-ε湍流模型和simple算法对水轮机内部流场进行数值模拟,较为确切地分析了流场分布特征,并使用传统的理论预测了水轮机的水利效率,将预测值与实验值进行对比。

1 流体流动的控制方程

1.1 守恒控制方程

数值模拟计算可以看成是对方程的求解,而方程是经过离散来进行求解的,那么对于流体的流动问题,都要求解质量和动量守恒方程,当流动是湍流时,还要解附加湍流运动方程,因为水轮机内部流场变化比较复杂,所以用数值模拟的方式预测水轮机内部流动特性,对设计高效可靠的水轮机、评价和改造现有水轮机的性能是十分必要的。要保证模拟计算的可靠和有效,需要充分了解和掌握各个数学模型,选择准确适合的数学计算模型显得尤为关键。流体在水轮机内的运动可看做恒温牛顿流体的不可压缩湍流运动,即密度和粘度为常量,在用计算流体力学分析水轮机内部流动规律时,要通过数值计算模拟整个流道流体的真实流动情况,守恒方程具体形式如下[3-4]:

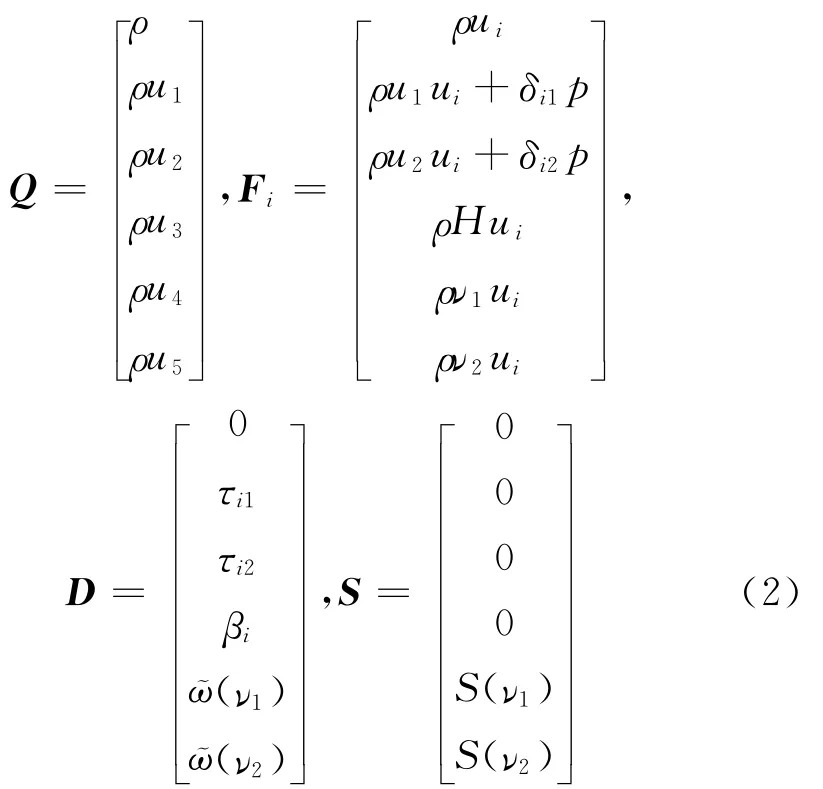

式中:Q = [q1,q2,q3,...,q6]T;Fi为对 流通量矢量;D为粘性矢量;S为源项。具体为:

其中

其中E=e+u1u2/2+k和H =h+u1u2/2+k分别是滞止内能和滞止焓,k是湍动能。

1.2 湍流模型方程

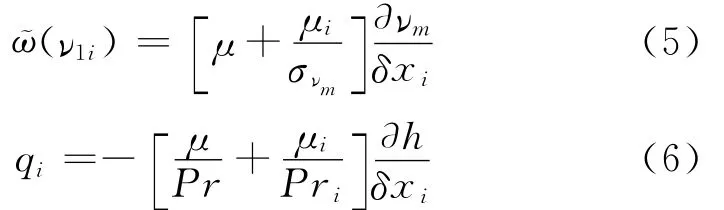

标准k-ε湍流模型中液相湍动能和耗散率方程可表示为[5]:

式中:μt为湍流粘性系数,

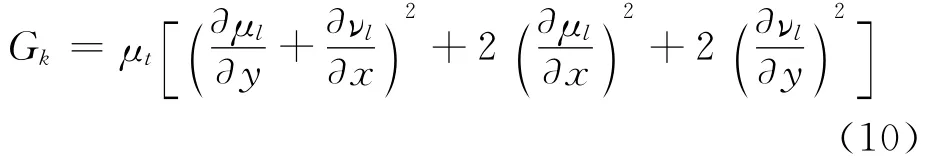

Gk为由平均速度梯度所引起的湍动能的增量[5]

c1=1.44;c2=1.92;cμ=0.99;σk=1.0,σε=1.33。σk和σε分别为湍动能和湍流耗散率对应的普朗特常数[5]。

2 计算模型

2.1 水轮机物理结构参数

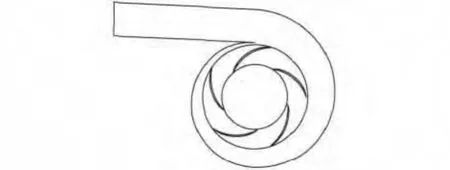

水轮机主要由旋转的叶轮和静止的蜗壳两部分组成,在本研究中通过前处理Gambit软件建立二维水轮机叶轮流场区域和蜗壳压水区域的几何模型,并对其进行网格划分。叶轮部分单元数为56 614个,蜗壳流动区域单元数为33 827个。叶轮进口直径为70mm,叶轮出口直径为70mm,叶片数为5,叶片进口安放角为20°,叶片厚度为3mm,出口扩散角度为8°。流体从叶轮中央的圆形进口沿径向均匀进入叶轮,经过旋转叶片作用后得到能量,从蜗壳出口排出(图1)。

图1 计算区域几何模型

2.2 数值模拟和边界条件的确定

流场使用基于有限元法的Fluent求解软件进行数值模拟。为了研究叶轮内部流场,网格的划分要更精确些,前处理中的二维几何模型使用三角形网格进行划分,数值模拟过程中使用二维单精度求解器。首先选择合适的边界条件来模拟实际工况,水入口处为速度入口边界、水出口边界条件为自由出口,壁面边界条件设置为无滑移边界、运用多重旋转坐标系,选择基于压力的半隐式求解方式,激活标准k-ε湍流方程,在求解参数的过程中根据模拟的实际问题选择流动方程和湍流方程,湍流耗散率和湍动能方程的离散均采用二阶迎风格式。最后只赋予水垂直进入的速度,没有切向速度。由于在Fluent软件中有4种速度-压力耦合算法,模型中的系数均采用默认值,在本次模拟过程中采用基于结构化网格的SIMPLE算法。

3 工况模拟分析

3.1 水轮机内部流场压力分布

图2为水轮机内部流场压力分布云图。流体进入水轮机后,通过叶轮的旋转,叶片对流体做功,叶轮机入口处的压力为负值,便于流体的进入,但是,随着叶轮的旋转,内部压力从进口到出口处呈现逐渐增大的趋势,且产生不对称现象。以入口圆形区域的竖直中心线为界,水轮机左边压力明显大于右边。

图2 压力分布云图

3.2 水轮机内部速度流场分布

水轮机内部流场速度分布云图与出口截面速度分布图分别如图3和图4所示。由内部流场速度云图可以看出,沿着水轮机进口的速度较低,随着圆周半径的增大,流体的速度也随之增大,离蜗壳壁面较近的地方流体速度大于远离蜗壳壁面的地方,导流通道的上部分靠近壁壳处的速度最大,流场速度分布较为理想,在蜗壳舌部虽然有部分冲击现象,但冲击并不强烈,说明叶轮机在既定工况下运行情况良好。

流体在蜗壳内部的速度分布不具有对称性。在出口截面处的速度分布情况是:靠近内侧的地方速度较低,流体主要沿着靠近外侧壁壳的地方流出,出口外侧流体速度较大,内侧则相反。为使流体在出口截面速度平缓地变化,后期在蜗壳的优化设计中应该使出口截面速度更加平缓化。

图3 内部流场速度分布云图

图4 出口截面速度分布图

3.3 叶轮机内部湍动能分布

水轮机内流体在经过叶轮旋转加速后湍动能增加,在叶轮出口处,湍动能相对较高,湍动较为剧烈,随着蜗壳内流道扩大,流体的一部分机械能转化为静压,湍动能逐渐降低。

图5 湍动能分布云图

4 水轮机性能数值预测

4.1 水轮机扬程

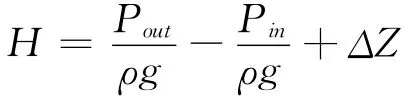

通过CFD软件的数值计算功能,可得到叶轮进口与出口处的总压。在水轮机中,泵的扬程是泵出口总水头与进口总水头之差,因此可得到泵的扬程[6]

式中:ΔZ为泵出口与泵进口在垂直方向上的距离,卧式泵取0;Pout为出口总压;Pin为入口总压;流体密度ρ取998.2kg/m3。

4.2 水轮机水力效率

泵的水力效率[7]

式中:M为叶轮转矩,N·m;ω为叶轮角速度,r/s.

试验研究的水轮机标准情况下的转速为1 200 r/min,流量为0.8kg/s,试验得出扬程为4.5m,水利效率为25%。由CFD软件算得进出口压力分别为81 040.422Pa和128 267.99Pa,由公式推出水轮机扬程为4.72m,水力效率为26.3%,如此由CFD软件算得的参数值与试验值相差1.3%,说明CFD软件适用于离心泵叶轮机的数值模拟。

[1] 何晓林.水泵水轮机内部流动及水利特性[D].广东:华南理工大学,2012.

[2] 刘桂峰,刘承江.凝结水泵三维流场数值模拟与分析[J].海军工程大学学报,2012,24(02):73-77.

[3] 龚发云,叶方平,汤 亮,等.折流板几何结构对换热器性能影响的数值模拟[J].湖北工业大学学报,20013,28(05):1-4.

[4] 王福军.计算流体力学分析——CFD软件原理与应用[M].北京:清华大学出版社,2004.

[5] Ender Ozden,Ilker Tari.Shell side CFD analysis of a small shell-and-tube heat exchanger[J].Energy Conversion and Management,2010(51):1004-1014.

[6] 刘小平,郭 兰,顾卫东.CFD的水泵数值分析[J].汽车工程师,2010(04):21-24.

[7] 王志坚,佟 亮,李璐璐.基于CFD的离心泵内部三维流动数值模拟和性能预测[J].流体机械,2012,40(06):14-18.