带电针刺过滤材料的研究

王 洪 刘明奇 吴海波

(东华大学纺织面料技术教育部重点实验室,上海,201620)

人类在发展工业的同时也会排放出大量的有毒有害物质,如废气、废水等污染物。其中,有些有毒有害物质是人们的肉眼看不见的,如废气中存在的可吸入细颗粒物。虽然空气中存在的这些细颗粒物在大气中只占有很少的百分比,但是这些细颗粒物会对空气的质量以及能见度产生影响,对人体的健康也会造成很大的威胁。近几年我国各地纷纷出现的雾霾天气也与这些细颗粒物有很大的关系。因此,能够有效地过滤掉这些对人体有害的可吸入细颗粒物的过滤材料在市场上受到热捧。

过滤是一种分离、捕集分散于气体或液体中颗粒状物质的过程[1]。非织造材料是一种重要的空气过滤材料,其弯曲通道的孔径结构特别适合用做空气过滤材料[2]。这是因为非织造材料中纤维与纤维间的孔隙更小,材料的内部结构更为复杂,一部分直径大于纤维间孔隙的小颗粒便会被非织造材料阻隔在外部,而小于纤维间孔隙的细小颗粒也会在进入材料内部后与材料内部的纤维发生摩擦、碰撞,造成细颗粒物的能量损失,使其停留在非织造材料内部,从而达到所需要的过滤效果。非织造材料的过滤性能与其多孔结构密切相关,如孔隙的形状、数量和大小分布等[3],被过滤的颗粒物可在孔隙中与纤维广泛接触[4]。非织造材料基本通过拦截阻隔、惯性沉积、扩散沉积和重力沉积等方式来过滤和吸附空气中的细颗粒物[5]。

对于PM2.5等直径较小的细颗粒物,上述过滤方式很难达到理想的过滤效果,而空气中的细颗粒物一般都带有静电荷,可以通过静电捕获的方式来提高材料的过滤效率。在非织造材料生产过程中,电荷积聚的场所主要是纤维或丝条表面,以及开松和分梳成网部件、导网件、输送帘等部件表面[6]。熔喷非织造材料的驻极技术是通过让熔喷非织造材料纤维表面带有多余的静电荷,从而达到对空气中细颗粒物良好的过滤吸附效果。

将电负性不同的两种材料相互摩擦后,它们会分别带上正电荷和负电荷。纤维材料在不停地发生接触和摩擦时,纤维上的电子会发生转移,使介电常数高的纤维带正电,介电常数低的纤维带负电。实际上,在非织造材料成形加工的纤维开松、梳理过程中,很容易发生静电现象,严重时会发生纤维包覆梳理机的现象。

本课题拟有效利用纤维梳理和针刺过程中的静电现象,利用现有设备和工艺技术,将聚四氟乙烯(PTFE)和聚丙烯腈(PAN)两种纤维经梳理、针刺加工成过滤材料,研究纤维配比、表面静电荷和过滤效率之间的关系,为高效针刺过滤材料的研究提供参考。

1 试验部分

1.1 材料

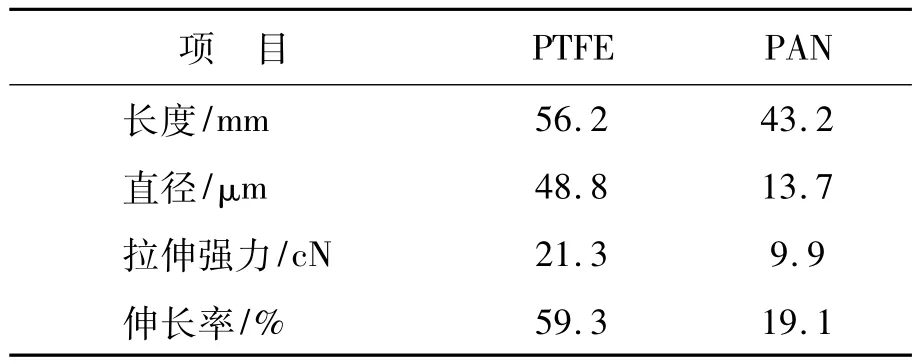

本试验所用PTFE纤维和PAN纤维的基本性能见表1。

表1 PTFE和PAN纤维基本性能

1.2 样品制备

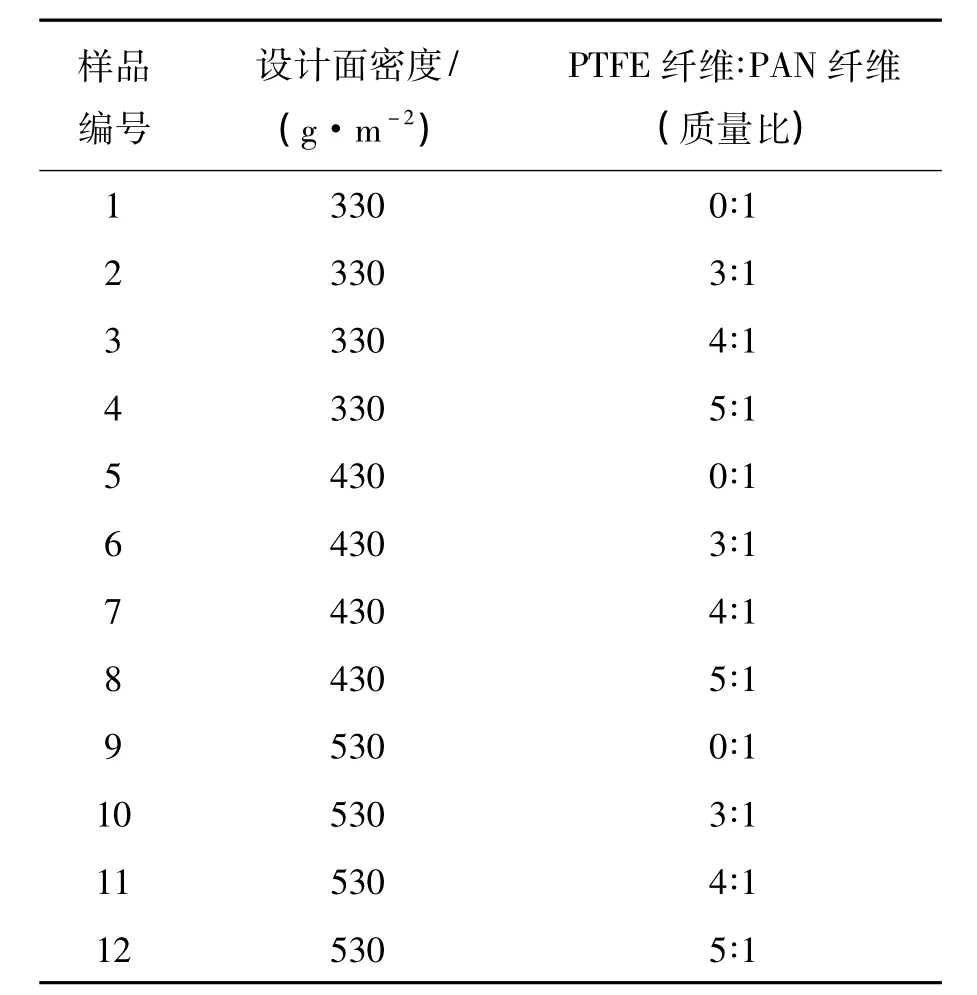

首先用洗涤剂去除PTFE纤维和PAN纤维表面的助剂及杂质,然后将纤维烘干至含水率小于2%;将 PTFE 纤维与 PAN 纤维分别按照 3∶1,4∶1和5∶1(质量比)的比例混合,然后采用罗拉梳理机和针刺机加工成面密度为330、430和530 g/m2的针刺非织造材料。所得样品的基本性能见表2。

表2 样品基本性能

1.3 高温高湿处理

将针刺非织造材料样品按下列顺序依次进行处理:

(1)在(38±2.5)℃和(85±5)%相对湿度环境下放置(24±1)h;(2)在(70±3)℃的干燥环境下放置(24±1)h;(3)在(-30±3)℃的环境下放置(24±1)h。经过上述处理后,需在样品温度恢复至室温后至少放置4 h,再进行过滤效率测试。

1.4 性能测试

(1)采用TSL 8130自动滤料检测仪,用氯化钠气溶胶测试样品的气体过滤性能。氯化钠气溶胶的质量中值直径为0.26 μm,数量中值直径为0.075 μm,几何偏差 <1.83,气溶胶质量浓度 12~20 mg/m3。测试气体流速为(85±2)L/min。

(2)参照标准GB/T5453—1997《纺织品 织物透气性的测定》,采用YG461E型电脑式织物透气性测试仪对各材料的透气性能进行测试。

(3)参照标准GB/T12703.1—2008《纺织品静电性能的评定》,选用YG401型织物感应式静电压测试仪对各材料表面静电压进行测试。

2 结果与分析

2.1 透气率

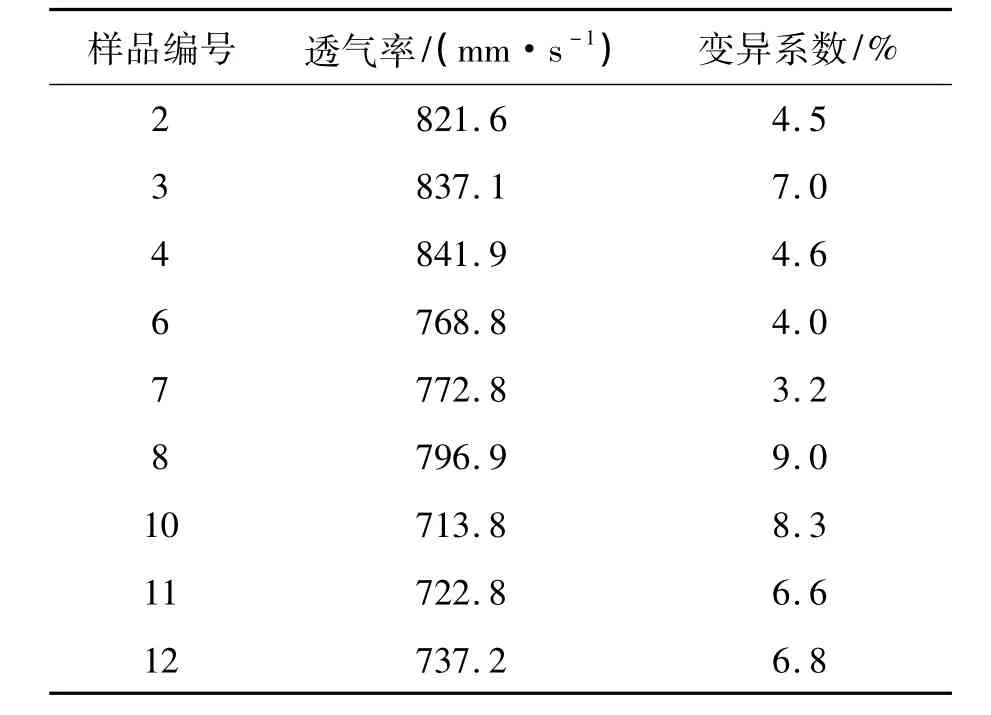

透气性直接影响滤器成品的流量阻力[7]。透气性是表征针刺非织造材料的针刺密度和过滤阻力等性能的重要指标,两种纤维混合针刺非织造材料样品的透气率测试结果见表3。

表3 样品透气率

从表3可以看出:随着针刺非织造材料面密度的增大,其透气率逐渐下降,符合常规针刺非织造材料的规律性;两种纤维的配比对所得针刺非织造材料的透气率影响不大。

2.2 过滤效率

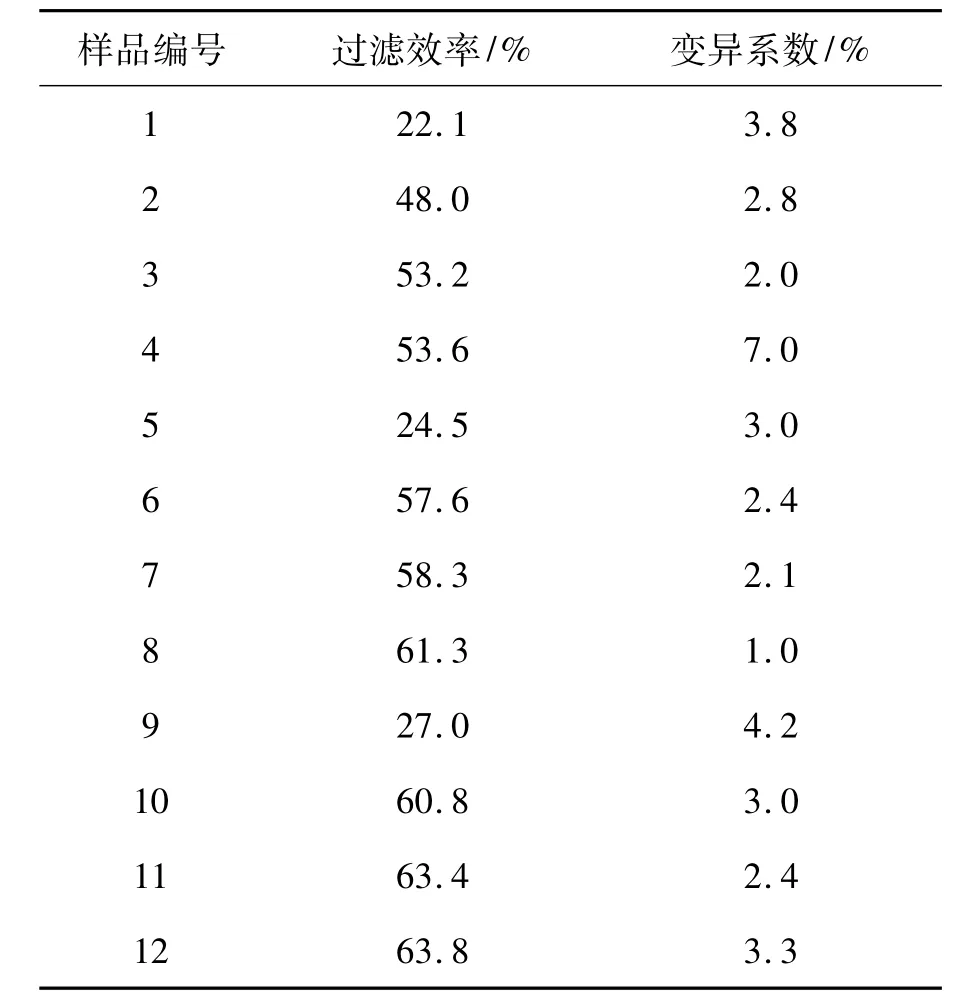

过滤效率是能够直观反映非织造材料过滤效果的关键指标。非织造空气过滤材料的过滤效率是指当空气从材料中通过时,被材料捕获的存在于空气中的粉尘及细颗粒物的数量与空气中存在的粉尘及细颗粒物的总量的比值。两者的比值越大,说明该种非织造空气过滤材料的过滤效率越高,过滤效果越好;反之,过滤效率越低,过滤效果越差。当然,空气流速等因素也会影响材料的过滤效率。各样品过滤效率的测试结果见表4。

表4 各样品过滤效率

从表4可以发现:采用PTFE纤维和PAN纤维混合针刺而成的非织造材料的过滤效率要明显大于单纯使用PAN纤维针刺而成的非织造材料;单纯使用PAN纤维针刺而成的非织造材料(1号、5号和9号样品)的过滤效率只有20%左右,且随着面密度的增大过滤效率提高不明显;添加PTFE纤维后,所得针刺非织造材料的过滤效率明显提高,且随着PTFE纤维含量的增加,过滤效率略有提升,但基本都维持在50%~65%范围内;随着样品面密度的增大,样品的过滤效率也随之升高。

过滤效率测试所用的氯化钠气溶胶的质量中值直径为0.26 μm,而一般针刺非织造材料的平均孔径要比该值大得多,很难通过拦截方式实现对气溶胶的过滤,所以纯PAN针刺非织造样品的过滤效率都很低。PTFE纤维与PAN纤维的介电常数差别很大,估计用这两种纤维混合制成的针刺非织造材料在纤维梳理和针刺过程中,PTFE纤维和PAN纤维表面会分别聚集正、负电荷,可以依靠静电捕获机理来达到较好的过滤效果。因此,PFTE纤维和PAN纤维混合后所得的针刺非织造材料的过滤效率远远高于纯PAN纤维针刺非织造材料。

2.3 表面静电压

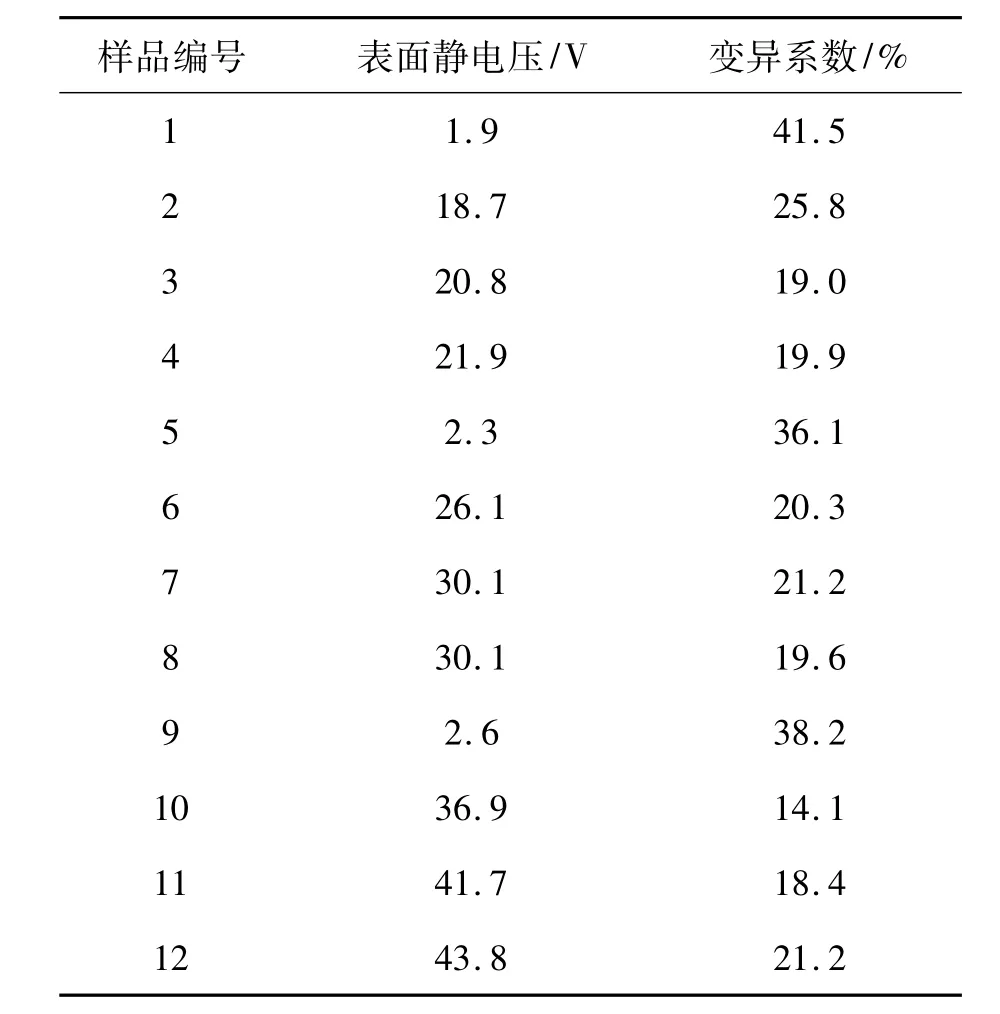

为了解针刺非织造材料样品表面所带电荷量,用织物感应式静电测试仪测试了样品的表面电压,结果见表5。

表5 各样品表面静电压

从表5可以看出:由纯PAN纤维制备的1号、5号和9号样品,其表面静电压很低,说明在成形过程中由纤维间摩擦形成的电荷量很少,均在5 V以内,而PTFE纤维和PAN纤维混合针刺非织造材料的表面静电压要明显大于纯PAN纤维针刺非织造材料;随着面密度的增大以及PTFE纤维含量的增加,样品的表面静电压呈逐渐增大的趋势。这可能是因为样品中的纤维数量越多,纤维之间的摩擦就越多,积累的电荷也就更多,从而使材料表面的静电压增大。在本试验中,样品的表面静电压值波动较大,其原因一是与测试仪器及测试环境有关,另一是与样品中纤维的混合均匀性有关。

笔者曾尝试将PTFE纤维和PAN纤维按照1∶1和2∶1(质量比)的配比进行梳理成网,发现其制得的非织造材料的表面静电压数值较小,故未将数据列表分析。这可能是因为PTFE纤维和PAN纤维间的线密度相差太大,而当PAN纤维的占比大时,难以梳理成网,纤网的均匀度变差。

2.4 过滤效率与表面静电压的关系

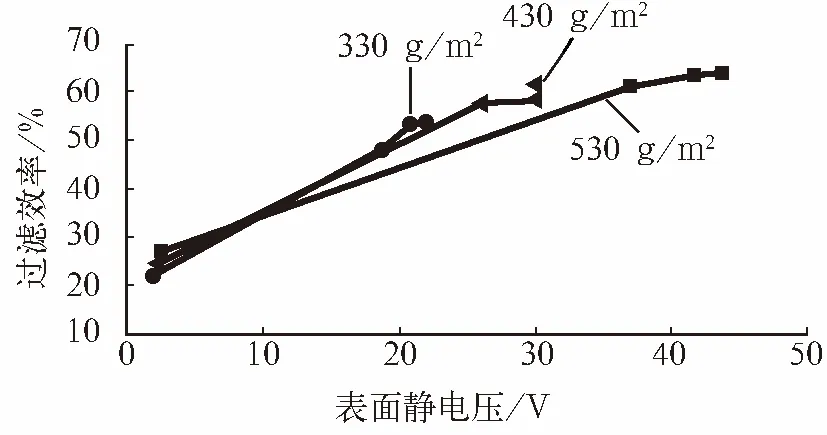

为了更好地找出样品过滤效率和表面静电压之间的关系,把12个样品按照面密度分为三组,将样品的表面静电压和过滤效率作图,结果如图1所示。

图1 样品表面静电压和过滤效率的关系曲线

从图1可以看出:在样品面密度相同时,其过滤效率随着表面静电压的增加而增加,说明静电捕获机理是该类样品的主要过滤方式;当样品面密度变大时,总体上面密度大的样品在表面静电压以及过滤效率的数值上都要大于面密度小的样品,但也存在一个例外,面密度为430 g/m2的8号样品的过滤效率略高于面密度为530 g/m2的10号样品。考虑到两者的差值并不大,其原因可能是与样品的厚度不匀有一定关系,也可能与试验环境的温湿度有关。

2.5 样品经高温高湿处理后的过滤效率

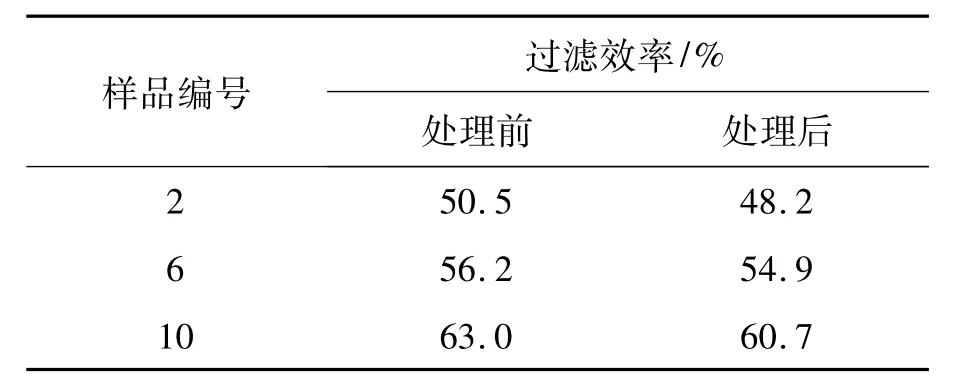

为了解通过摩擦带电的针刺非织造材料的过滤效率是否会受环境的影响而下降,本文选取了纤维质量比为3∶1,面密度为330、430和530 g/m2的2号、6号和10号样品,参照GB2626—2006《呼吸防护用品自吸过滤式防颗粒物呼吸器》对样品进行了高温高湿处理后过滤效率的测试,结果见表6。

表6 样品高温高湿处理前后的过滤效率的比较

从表6可以看出,经过高温高湿处理后,三种样品的过滤效率没有明显的下降,说明样品表面所带的静电荷较为稳定。这表明了机械梳理成网和针刺摩擦带电是一种较好的能赋予非织造材料有较好耐久性的过滤效果的方法。

3 结论

根据摩擦带电原理,将PTFE和PAN两种介电常数不同的纤维通过罗拉梳理机梳理成网和针刺加固制得针刺非织造过滤材料,研究了纤维配比、材料表面电荷与过滤效率之间的关系,得到的主要结论如下:

(1)通过罗拉梳理和针刺加固,可以使两种介电常数不同的纤维表面带上静电荷,可大大提高所制针刺非织造材料的过滤效率。

(2)在所选两种纤维的比例范围内,对于相同面密度的非织造材料,随着PTFE纤维含量的逐渐增大,其表面静电压呈逐渐增大的趋势,但增大趋势不明显。

(3)两种纤维配比相同的针刺非织造材料,面密度越大,材料的表面静电压就越大,过滤效率也越高。

(4)高温高湿处理后的带电针刺非织造材料其表面所带的静电荷较为稳定,过滤效率没有明显下降。

[1]邵敬党.针刺非织造布空气过滤材料的研究探讨[J].丹东纺专学报,2003,10(1):14-16.

[2]李治,王伟民.21世纪非织造过滤材料的发展现状及趋势[J].非织造布,2003,11(1):13-15.

[3]武松梅,袁传刚.非织造材料孔径与过滤性能关系的研究[J].产业用纺织品,2010,28(1):12-14.

[4]张威,谷海兰.非织造空气过滤材料对PM2.5的过滤性能[J].上海纺织科技,2013(2):59-61.

[5]王旭,焦晓宁,赵小翠.针刺非织造布的空气净化过滤材料的实验与分析[J].洁净与空调技术,2006(1):16-18.

[6]张再兴.非织造布生产中的静电现象及其防治探讨[J].非织造布,2003,11(3):12-15.

[7]苏小燕,宋广礼.丙纶机织过滤布过滤性能的测试分析[J].棉纺织技术,2010,38(11):711-713.