基于模块化的水刺机设计方法研究

王晓雨 赵艳利 (恒天重工股份有限公司,郑州,450053)

模块化设计是指在对产品进行客户需求调查、结构功能分析以及市场发展前景预测的基础上,根据功能、规格或使用环境的不同,设计出相应配套的功能模块。在进行产品设计时,首先是通过选择和组合上述的通用模块,构成主体结构,然后根据客户的个性化需求,添加一些特殊功能模块,从而构成全新的不同功能或不同规格的个性化产品[1]。

采用模块化设计的理念,对于产品的使用客户和产品制造企业都十分有利。前者可以按照自己的使用需求及使用习惯,来定制自己需要的唯一产品;对于后者,不同客户定制的个性化产品都由大量通用模块组成,而通用模块的制造和使用频率较高,可以大批量组织生产,就能有效地降低生产成本,缩短研发和生产周期,提升产品竞争力。

水刺非织造技术涉及现代物理、化学、空气动力学、流体力学和计算机等学科的理论与基础知识,成为从纺织工业中派生出来的一门新兴边缘科学技术。水刺非织造布是近十几年国际上迅速发展的一种高科技产品,其中水刺机是生产水刺非织造布的核心设备。市场定位不同的水刺非织造布生产企业,对于水刺机及其生产线的技术要求,具有原理类似、工艺流程相近、规格要求差距较大的特点。

1 水刺机采用模块化设计的意义

随着市场对非织造布的新品种和新功能的开发,不同客户对水刺机的工艺要求各不相同。在国内现有的国产水刺生产线中,所采用的水刺机的配置方式、辊筒数量、走布路线和系统压力配置都存在较大不同,因而就形成了如下的水刺生产线设计和生产组织工作流程:销售部门先与用户签订销售合同,设计部门再按照客户的需求开发和设计水刺机及其配套生产线,设计周期为2~3个月,然后再组织生产部门进行生产、装配试车、提供给用户。由于每条生产线的需求不尽相同,造成了所有水刺机都是单批生产的事实,涉及大量新产品和新零件的试制,生产组织十分烦杂,重复工作量大,生产周期和交货期无法保证,给制造企业造成较大困扰,也影响了客户的总体规划。

为了改变这种现状,缩短设计周期,结合水刺生产线的设计生产过程和特点,经过广泛的市场调研和可行性论证后,决定在水刺机的设计中引入大批量定制生产(Mass Customization,MC)的生产组织模式。MC是根据每个用户的特殊需求,提供定制产品,但制造企业自身则是以一种大批量生产的模式进行生产,即以大批量生产的成本和交货期效益来进行单件定制产品的生产[2]。因此,MC实现了用户的个性化需求和批量低成本(时间成本和生产成本)生产的有机结合。

MC的关键技术之一是产品设计模块化技术。在水刺机设计的调研阶段,就需要充分考虑水刺机的功能特点,充分理解水刺机使用企业需求的共性和多样性,运用模块化的设计思路展开水刺机的研发设计。MC的基础思想是将定制产品的制造通过大量产品重组的方式转化为批量制造,即提供给用户的是定制的个性化产品,而实际生产过程是大批量生产。

产品的模块化设计技术是大规模定制生产方式成功的关键因素,通过将产品中一系列通用的零部件及子装配定制为模块,与传统的设计方法相比,主要有以下优点:

(1)设计资源的利用效率较高,设计人员的工作效率较高;

(2)产品的装配和管理成本都得到有效控制;

(3)产品在全生命周期中的管理和维修较为容易;

(4)简化了设计过程,促进了产品更新。

2 水刺机模块的建模原则

水刺机模块的建模原则是:首先考虑产品的使用功能和结构功能,其次充分考虑水刺行业发展趋势、客户需求的多样化、运行成本、操作习惯,以及环保等多种因素。

2.1 按产品功能划分模块

按产品的使用功能划分模块,这也符合传统的组件、部件划分的思想。水刺机的功能模块有通用模块和个性模块两大类。

2.1.1 通用模块

通用模块是以整个产品系列为基础,能够在整个产品系列中共享的、可重复使用用的模块,是整个产品系列的的基础,具有所有产品的共性特征。对于水刺机系列产品,常见的通用模块有水刺头模块、抽吸辊筒模块和抽吸箱模块等。

2.1.2 个性模块

个性模块是指对于不同的具体产品,需要实现不同功能而特别设计生产的专用的模块。在研究客户需求的基础上,设计人员可以选择不同的个性模块进行不同的拼接,从而组合成不同型号的产品,实现不同的具体功能,以便满足用户的个性需求,如网帘机架模块、网帘传动模块、脱水辊筒模块和配气箱模块等。常见的个性模块按其结构特点,分为异构模块和参变模块两类。

(1)异构模块是为实现某一类特定功能,具有不同结构特点,但可以实现一定条件下的互换的模块的集合。这一类集合中的模块组件结构各不相同,不能用参数驱动完成设计制造和安装,如配气箱模块等。

(2)参变模块是具有相同的工作原理,可以实现相同的功能,具体结构也相似的一系列模块。对于这一系列的模块,设计人员可以通过修改参变模块的相关参数,从而变化产生一个全新的同系列模块。这类参变模块通过三维建模造型,可以实现参数驱动,有效地提升设计效率,如网帘机架模块和网帘传动模块等。

2.2 建模需考虑的因素

(1)模块划分要考虑便于生产制造的组织,其依据是要充分考虑企业自身的设计加工和装配能力。如有的模块可能会在一个工作地(或协作厂)完成制造和组装,这时应考虑模块的构成是否会对生产组织带来不利的影响;又如有的件号生产周期较长,需要提前预投组织生产,则该件号不宜和普通的机件构成为一个模块;再如有的件号价值昂贵,需要单独包装,则该件号不宜和普通的机件构成为一个模块,例如水针板和水刺网帘模块等。

(2)模块应便于组成产品的子装配体,可能时应考虑该模块的独立装配、调试和装箱,例如配气箱模块和脱水辊筒模块等。

模块化设计所依赖的是模块的相互组合,也就是互相之间的结合面,又称之为接口。显然,在实际生产中,为了保证不同功能模块在一定条件下的组合和相同功能模块的技术升级和互换,模块在设计研发和制造过程中应充分考虑其可组合性和可互换性两个特征。这两个特征主要通过接口的结构来实现,必须提高模块(尤其是接口模块)的标准化、通用化和规格化的程度。对装配具有相同功能、不同性能的单元,在设计制造过程中必须考虑相同的安装基面和相同的安装尺寸,这样才能保证模块的有效组合[3]。例如,水刺机外机架和托网机架的接口尺寸,以及不同规格的水刺头连接孔尺寸都必须一致。

(3)模块应方便用户现场的拆箱和组装。例如,托网机架模块整体装箱,用户现场拆箱后即可装入水刺机,调好水平后装入橡胶辊和网帘等。

(4)应分析本行业未来的发展方向,规划本机的机型配置情况,为将来可能出现的新模块预留空间。例如,将来可能出现第四辊筒,或辊筒直径变大,或宽幅水刺机等情况,预留这些模块的接口位置。

3 水刺机的模块化划分

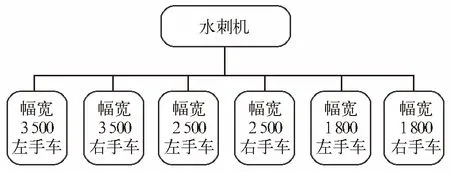

综上所述,确定W1573M模块化水刺机的框架结构,分别设计W1573M-350、W1573M-250、W1573M-180,并区分左右手车,共六种结构的模块,如图1。每种结构单独生成结构树。销售人员与客户签订合同后,根据幅宽和左右手车别,在这六种结构中选择一种进行后续模块结构配置。

图1 水刺机框架结构树

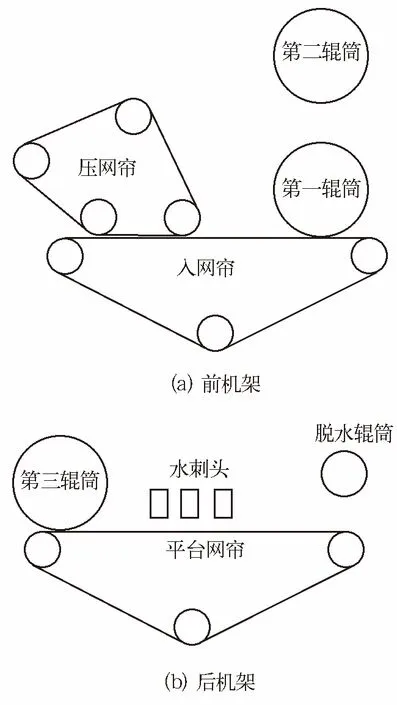

例如,选择其中幅宽3 500 mm、左手车的结构进行下一级的模块划分。在征求多方意见和经过多次方案评审后,最终确定了水刺机的模块配置情况,如图2。

图2 水刺机模块划分组织结构示意

水刺机各模块在机器上的位置见图3。图3中出现的模块为目前市场上常见机型常用的模块,并不是一台水刺机会用到的所有模块。常见的模块可以按照以下组件进行划分、组合和分配:

(1)入网帘组件,可分为压网帘预湿、反向预湿、辊筒预湿三种结构,可选配其中之一。

(2)压网帘组件,可选配,为客户个性模块。

(3)平台网帘组件与脱水辊筒组件,是为客户提供的二选一的个性模块。

(4)一二辊筒组件,包括第一辊筒、第二辊筒和双辊筒传动等。

(5)第三辊筒组件,包括第三辊筒和单辊筒传动等。

(6)水刺头组件,包括水刺头和水刺头升降装置。

(7)配气箱组件,包括不同机构需要的气路元件组合的不同箱体,可互换。

(8)水针板、托网、辊筒用网、减速机等外购件模块,为客户个性模块。

以上模块划分结束之后,就可以开始进行图纸设计。在各个组件的图纸设计阶段,模块化设计理念始终贯穿在设计的每个步骤,具体到每个结合件和每个零件的设计,都要考虑到件号的通用性及互换性,力求能以尽量少的零件生成新的机型。

图3 水刺机模块结构分布

4 结语

本文从模块化的设计方法出发,在分析水刺机的传统设计方法弊端的基础上,提出了符合水刺机客户需求和产品市场特点的大规模定制化的生产方式,并建立了水刺机模块化设计的配置模型。该新型的设计方法有效地实现了水刺机产品系列的模块信息、接口信息和设计技术知识的集成管理,使设计人员在利用计算机辅助模块化设计系统对水刺机产品进行设计时的信息自由流通和共享成为可能,为提升纺织产品的设计效率提供了有效的支持。笔者把PRO/E等现代设计方法引入模块化设计理论,通过与专业的计算机辅助的大型设计数据管理系统深入结合,在实际的产品研发中进行示范应用,取得了较好效果。这种设计方法能帮助设计制造企业降低成本、提升效率和提高市场竞争力,同时也为我国整体的纺机制造业的新产品研发能力的提升,市场响应能力的提高,给出了一种切实可行的方法。

[1]贾延林.模块化设计[M].北京:机械工业出版社,1993:1-55.

[2]崔梁萍,项春,张青娥.一种面向大批量定制产品的模块化设计方法[J].现代制造工程,2005(7):27-28.

[3]蔡业彬.模块化设计方法及其在机械设计中的应用[J].机械设计与制造,2005(8):154-155.