一种制备MexSey(Me=Cu,In,Ga)的简便工艺

冯海权,李晨辉,杨腾飞,谭志龙,管伟明

(1.华中科技大学材料科学与工程学院,湖北 武汉430074;2.昆明贵金属研究所,云南 昆明650000)

由于第一、二代太阳能电池成本高,能耗大,不适合商业生产,第三代薄膜太阳能[1-3]电池受到了研究者的广泛关注。作为最有潜能的太阳能电池——CIGS薄膜电池具有以下优点:高稳定性[4]、良好抗辐射性、低成本、高效率[2]、强光吸收能力[4]、广泛适用性。CIGS薄膜太阳能电池可以在地面应用,也可在太空应用,还可以覆盖到建筑物表面以提高其利用率[3]。

目前,CIGS电池的制备工艺主要有共蒸发法和硒处理前驱体金属层法[5-7]。前者工艺复杂,各靶材的溅射速率难以精确控制,不能保证中大尺寸膜的成分均匀[5-6,8],难以用于工业化生产;后者要用到有毒气体(如H2Se),存在严重的安全隐患,并且硒化时,由于镓的扩散容易产生镓的聚集[6,9],同样不适合工业化生产。为了解决这些问题,一种运用单一靶材(Cu、In0.7、Ga0.3、Se2)溅射成膜的工艺被研发出来[8]。常见的制备单一靶材的方法有两种:一种是真空熔炼[10],按化学计量比将铜、铟、镓、硒粉末装入坩埚中,真空条件下加热到1 000℃甚至更高,再通过熔炼制备靶材;另一种是先分别制备Cu2Se、In2Se3和Ga2Se3,再将3者按比例混合球磨,热压烧结制备单一靶材[11-13]。

作者在此提出了一种制备Cu2Se、In2Se3和Ga2Se3的简便工艺。

1 实验

1.1 原料

高纯铜粉(纯度99.99%)、铟块(纯度99.99%)、镓块(纯度99.99%)、硒粉(纯度99.99%)。

1.2 混合粉末的配制

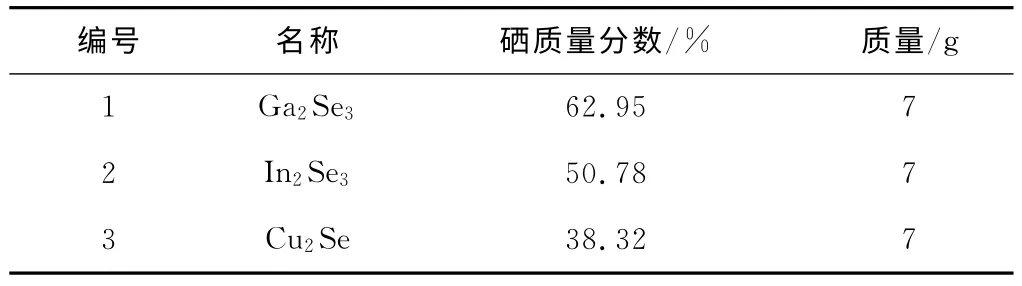

分别配制1.5g镓和硒的混合粉末(Ga2Se3),其中硒质量分数为62.95%;1.5g铟和硒的混合粉末(In2Se3),其中硒质量分数为50.78%;1.5g铜和硒的混合粉末(Cu2Se),其中硒质量分数为38.32%;纯硒粉末1.5g。

制得各二元混合粉末7g(表1),每组样品若干。

表1 混合粉末的成分Tab.1 Ingredient of mixed powder

1.3 混合粉末的热分析

对混合粉末进行热分析,分析条件为:氩气保护下,升温速率为15℃·min-1,从室温到900℃。

1.4 MexSey(Me=Cu,In,Ga)的制备

将配制好的粉末充分混合后装入石英管中,套上密封圈和螺丝,接上真空泵,捏住连接软管,启动真空泵,慢慢松开软管,待稳定后继续抽5min;然后在抽真空的条件下用乙炔火焰将石英管烧软,小心地拉动石英管使之在火焰中心处密封,密封好的石英管内即为真空状态,冷却后放入空气电阻炉中加热。

加热工艺如下:(1)300℃烧结的加热工艺为:升温速率1℃·min-1,300℃保温3h,然后炉冷到室温;(2)500℃烧结的加热工艺为:升温速率1℃·min-1,300℃和500℃分别保温3h,然后炉冷到室温;(3)650℃烧结的加热工艺为:升温速率1℃·min-1,300℃、500℃和650℃分别保温3h,然后炉冷到室温;(4)770℃烧结的加热工艺为:升温速率1℃·min-1,300℃、500℃、650℃和770℃分别保温3h,然后炉冷到室温。

打破石英管,将烧结完成的样品取出,用研钵研磨充分,收集球磨粉末编号后进行XRD测试以分析其物相。

2 结果与讨论

2.1 热分析(图1)

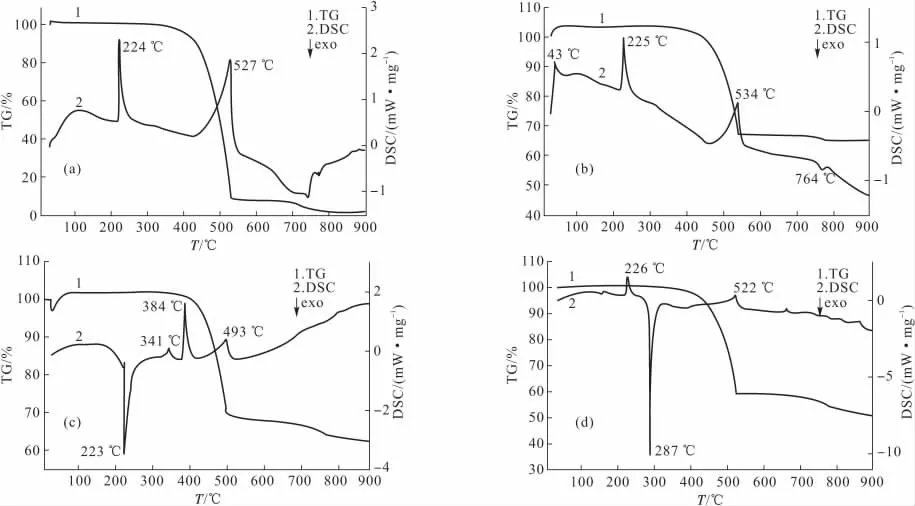

图1 热分析曲线Fig.1 Thermal analysis curves

由图1a可知:350℃以下,硒没有质量损失;当温度升高到350~400℃时,硒质量损失达10%;当温度达到530℃时,质量损失达到92%。这种现象表明,硒的挥发速率在350℃以后开始变快。DSC曲线出现2个吸热峰,一个出现在224℃,另一个出现在527℃。第一个吸热峰是硒熔化形成的,硒的熔点为221℃;第二个吸热峰出现的原因比较复杂,可能是因为硒单质容易汽化,汽化后形成多原子气体Sex(x=3、4、5、6),这些多原子气体不稳定,高温时容易分解,形成吸热峰。

由图1b可知:400℃以下,TG曲线几乎没有变化;520℃时,质量损失达35%;即使温度再升高,质量也无明显变化。这说明反应生成了难挥发的物质。DSC曲线有3个吸热峰,第一个吸热峰出现在43℃,为镓熔化形成,镓的熔点为30℃,这里的差值应是仪器误差所致;第二个吸热峰出现在225℃,为硒熔化吸热形成;第三个吸热峰出现在534℃,为多原子硒气体分解形成。在764℃出现放热峰,表明镓和硒在该温度下发生化合反应。DSC曲线整体呈现下降趋势,说明镓和硒化合反应速度很慢,即使是在764℃的高温下反应依然不充分,因为放热峰很弱。

由图1c可知,TG曲线与图1b类似,350℃以下没有质量损失,500℃以上质量趋于稳定。DSC曲线有1个放热峰和3个吸热峰,放热峰出现在223℃,由于硒和铜反应剧烈,放出大量热量,使得在该温度下出现明显的放热峰,表明铜和硒的化合反应十分剧烈。根据Cu-Se相图,341℃和384℃的吸热峰分别为Cu2Se和CuSe相的分解形成。493℃的吸热峰形成的原因目前不能确定,可能是多原子硒气体分解导致,不同原子数目的硒气体的分解温度也不相同,由于铜和硒反应迅速,硒消耗较快,Cu-Se体系中硒含量相对较少,因此形成的多原子硒气体原子数目较少,分解温度也降低到493℃。

由图1d可知,TG曲线在350℃以下基本保持水平,350~500℃下降明显,500℃以后几乎不变化。这表明硒在350℃后才开始大量挥发,500℃后硒被化合固化,生成高熔点化合物,质量不再变化。DSC曲线有2个吸热峰和1个放热峰,226℃的吸热峰为硒熔化形成,522℃的吸热峰为多原子硒气体分解形成,287℃的放热峰为铟和硒发生化合反应形成,根据放热峰的强度可知,铟和硒的化合速率比铜硒慢而比镓硒快。

2.2 XRD分析

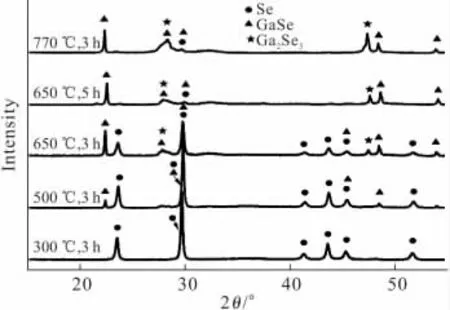

2.2.1 Ga-Se体系(图2)

图2 不同热处理温度下Ga-Se体系的XRD图谱Fig.2 XRD Patterns of Ga-Se system at different heat treatment temperatures

由图2可知:300℃热处理、保温3h后,只有硒存在,研磨时粉末中出现液滴状的镓,由于镓没有和硒化合,且镓的熔点较低,故研磨时镓熔化后重新聚集在一起,过筛时被筛掉,因此XRD探测不到镓;500℃热处理、保温3h后,存在Se和GaSe两相,这表明镓和硒已经开始化合,根据衍射峰强度推测,此时GaSe相比较少,说明镓和硒反应速率较慢,这和热分析结果相吻合;650℃热处理、保温3h后,除了Se和GaSe相外,还出现了Ga2Se3相,同时GaSe相也有所增加;650℃热处理、保温5h后,Ga2Se3相较保温3h时有所增加,Se相明显减少,研磨时未见液滴状的镓出现,说明延长保温时间,有利于镓和硒的化合,也更证明了镓和硒的化合反应十分缓慢;770℃热处理、保温3h后,Ga2Se3相进一步增加,同时GaSe相有所减少,但是仍然未得到单一的Ga2Se3相。

由于镓和硒反应缓慢,当温度达到350℃时,仍然有大量的单质硒存在,此时硒开始大量挥发变成硒蒸汽,导致成分偏离原始的化学计量比,即使温度升高,也难以生成单相的Ga2Se3,升高温度或延长保温时间,硒蒸汽的扩散和反应加快,有利于生成Ga2Se3相。

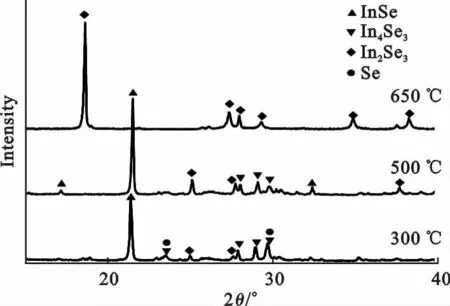

2.2.2 In-Se体系(图3)

图3 不同热处理温度下In-Se体系的XRD图谱Fig.3 XRD Patterns of In-Se system at different heat treatment temperatures

由图3可知:300℃热处理后,存在InSe、In4Se3和In2Se3相以及少量的Se,这说明300℃时,铟和硒已经发生化合反应,进一步证明铟和硒的反应速率快于镓和硒的,与热分析结果一致;500℃热处理后,不再存在Se相,InSe和In2Se3相有所增加,In4Se3相减少,表明铟和硒化合得更完全;650℃热处理后,只有In2Se3相存在,表明650℃即可完全化合生成In2Se3。对比650℃与500℃的XRD图谱发现,In2Se3相的峰位并不一致,根据In-Se相图可知,这是因为随着温度的升高,β-In2Se3向γ-In2Se3转变造成的,不同的晶型有不同的结构,所以XRD图谱也有所不同。

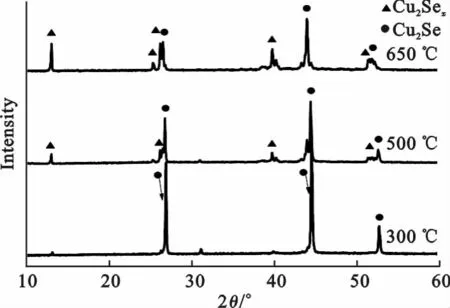

2.2.3 Cu-Se体系(图4)

图4 不同热处理温度下Cu-Se体系的XRD图谱Fig.4 XRD Patterns of Cu-Se system at different heat treatment temperatures

由图4可知:300℃热处理即可得到单相的Cu2Se,这表明铜和硒反应十分迅速;500℃热处理后存在Cu2Se和Cu2Sex相,这表明随着温度的升高,Cu2Se相发生了分解,这与Cu-Se相图及热分析结果相一致;650℃时,Cu2Sex相进一步增加,表明随着温度的升高,Cu2Se相的分解也进一步加强。

3 结论

根据热分析和XRD图谱可知,铜和硒的化合速率最快,铟和硒的化合速率次之,镓和硒的化合速率最慢。根据化学计量比配制原始混合粉末,升温速率为1℃·min-1,300℃保温3h,然后炉冷到室温可以得到单一的Cu2Se相;升温速率为1℃·min-1,于300℃、500℃和650℃分别保温3h,然后炉冷到室温,可以得到单一的In2Se3相;升温速率为1℃·min-1,在300℃、500℃、650℃和770℃分别保温3h,然后炉冷到室温,可以得到Ga2Se3相,但仍有少量的GaSe相,由于镓和硒反应缓慢,随着温度的升高,硒容易挥发,导致反应物贫硒,难以得到单一的Ga2Se3相,但是实验表明升高热处理温度和延长保温时间有利于Ga2Se3相的生成。

[本研究得到云南省科技厅院所技术开发专项(项目编号:2012010202)的经费支持,特此致谢!]

[1]郑春满.韦永滔.谢凯,等.纳米金属氧化物制备多晶Cu(In,Ga)Se2薄膜反应过程及其性能研究[J].无机材料学报,2013,28(7):701-707.

[2]杜晶晶,龙飞,邹正光,等.CIS(CIGS)薄膜材料的研究进展[J].材料导报,2007,21(4):9-12.

[3]倪萌,Leung M K,Sumathy K.太阳能电池研究的新进展[J].可再生能源,2004,(2):34-37.

[4]Palm J,Probst V,Stetter W,et al.CIGSSe thin film PV modules:From fundamental investigations to advanced performance and stability[J].Thin Solid Films,2004,451-452:544-551.

[5]Bhattacharya R N.CIGS-Based solar cells prepared from electrodeposited stacked Cu/In/Ga layers[J].Solar Energy Materials and Solar Cells,2013,113:96-99.

[6]Merdes S,Mainz R,Klaer J,et al.12.6%Efficient CdS/Cu(In,Ga)S2-based solar cell with an open circuit voltage of 879mV prepared by a rapid thermal process[J].Solar Energy Materials and Solar Cells,2011,95(3):864-869.

[7]Olejnicek J,Hubicka Z,Ksirova P,et al.Preparation of CIGS thin films by HiPIMS or DC sputtering and various selenization processes[J].Journal of Advanced Oxidation Technologies,2013,16(2):314-319.

[8]周其刚,王为民,龙飞,等.CuIn0.7Ga0.3Se2粉末的自蔓延高温合成[J].稀有金属材料与工程,2009,38(8):1476-1479.

[9]Suryanarayana C,Ivanov E,Noufi R,et al.Synthesis and processing of a Cu-In-Ga-Se sputtering target[J].Thin Solid Films,1998,332(1-2):340-344.

[10]张冷,张维佳,宋登元,等.铜铟镓硒薄膜的真空制备工艺及靶材研究现状[J].功能材料,2013,44(14):1990-1994.

[11]Panthani M G,Akharan V,Goodfellow B,et al.Synthesis of CuInS2,CuInSe2,and Cu(InxGa1-x)Se2(CIGS)nanocrystal'inks'for printable photovoltaics[J].Journal of the American Chemical Society,2008,130(49):16770-16777.

[12]谈晓辉.铜铟镓硒薄膜太阳能电池吸收层的研究[D].杭州:浙江大学,2011.

[13]Destefani J.Optimizing coevaporation processes for CIGS PV cells[J].American Ceramic Society Bulletin,2013,92(7):14-15.