浅谈内层411.6μm底铜制作工艺

刘庚新 熊厚友 张兴望 李伟保

(胜华电子(惠阳)有限公司,广东 惠州 516257)

1 前言

随着电子技术的发展线路板上集成的电子元器件越来越多,对线路的电流导通能力和电流承载能力越来越高,在缩小线路线宽的同时又要提高线路电流的承载力,只能是相应的提高线路的铜厚,一般的内外层的线路铜厚大于102.9 μm即称为厚铜板,其主要特点:承载大电流,减少热应变和散热,主要应用于高端电源线路板及大功率设备电路板,本文主要通过试验介绍一种内层411.6 μm(12 oz)高厚底铜的生产作业方式,确认411.6 μm铜厚内层蚀刻的线路补偿以及制作能力。

2 试验设置

(1)选择铜厚为411.6 μm的基材2PNL;

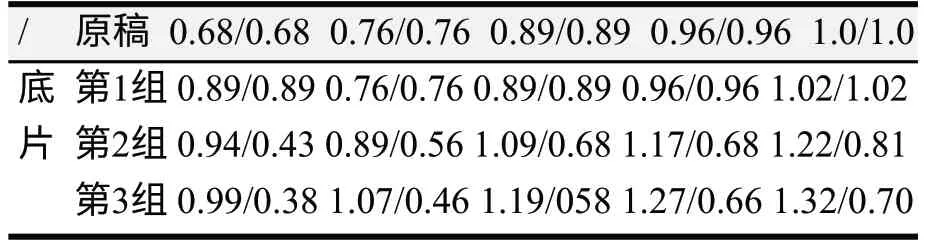

(2)对原稿设计不同三组补偿0.2 mm、0.25 mm、0.3 mm制作不同原稿的对应试验底片。如表1。

3 实验步骤

表1 设计的线宽/线距及补偿后线宽/线间 单位:mm

(1)做1PNL正常内层前处理和压膜,曝光能量9格,正常显影。

(2)蚀刻速度首先102.9 μm速度两次,然后68.6 μm速度和34.3 μm速度各一次,压力温度等正常条件。此条件失败,0.2 mm的补偿太小,蚀刻后百倍镜测试出现线间距小于0.25 mm的情况,需要加大蚀刻量,故将补偿0.2 mm修改为0.33 mm重新试做,线路的试验补偿为25.4 mm、0.3 mm、0.33 mm。

(3)第2PNL在第1PNL基础上调整蚀刻速度为首先102.9 μm速度2次,然后68.6 μm一次,最后34.3 μm速度两次。具体的试验后线路线宽数据表2。

表2 线宽/线间数据分析(线宽间距按原稿±20%管控;变异量是指底片设计值和实际测试值的差异)单位:mm

4 数据分析

4.1 线宽数据

(1)目前补偿无法满足上线宽达到原稿20%的要求,上线宽比设计小0.51 mm。(2)求单边线宽和间距管控,只能生产原稿在0.76 mm以上线路,且补偿0.25 mm合理。(3)如果按下线宽管控,线路可以作到0.69 mm以下,补偿0.2 mm即可以达到线宽间距要求中值。

4.2 蚀刻因子和位置对比

蚀刻因子小于3,说明蚀刻条件不够合理,还可以增加蚀刻量。

5 线路品质分析(图1)

图1 对不同补偿的线路的残足切片及分析图

分析:(1)残足的厚度和长度与原稿和补偿没有明显关系;(2)厚度平均为0.22 mm,R值0.064 mm。长度平均0.16 mm,R值0.064 mm。

6 压合叠构及可靠性分析

(1)对第1PNL采用10张1067 RC75%压合(图2);(2)压合后可靠性分析(图3):

7 总结

目前酸性蚀刻0.4 mm铜厚线路补偿及最小线宽间距要求如表4。

图2 目前压合叠构

图3 对不同线路部分做288℃,10s,3次做热冲击实验分析

表3 线路残足的厚度与长度数据(长度代表一边残足的长,厚度代表残足最厚的值)单位:mm

(1)客户要求上线宽,厂设计最小补偿为0.38 mm,且最小原稿线宽间距要求为0.89 mm/0.89 mm。

(2)客户要求单边线宽,厂设计补偿为0.25 mm,且最小原稿线宽间距要求为0.76 mm/0.76 mm。

(3)客户要求下线宽,厂设计补偿为0.20 mm,且最小原稿线宽间距要求为0.68 mm/0.68 mm。

(4)压合后热冲击实验OK,填胶检查及外观均无异常,说明压合品质正常。考虑到板厚均匀性和离子迁移,建议以后量产用较厚的PP或者先填胶后压合。